为了克服分布图分析法的不足,更利于批量生产的工艺过程质量控制,点图分析法在生产中得到了广泛应用。

1)单值点图与平均值点图

如果按加工顺序逐个测量一批工件的尺寸、并以横坐标代表工件的加工顺序,以纵坐标代表工件的尺寸误差,就可作出如图6-45所示的单值点图。

图6-45 单值点图

单值点图反映了工件逐个的尺寸变化与加工时间的关系。若点图上的上、下极限点包络成两根平滑的曲线,并作这两根曲线的平均值曲线,就能较清楚地揭示出加工过程中误差的性质及其变化趋势,如图6-46所示。

图6-46 单值点图上反映误差变化趋势

平均值曲线O-O′表示每一瞬时的分散中心,反映了变值系统性误差随时间变化的规律。其起始点O位置的高低表明常值系统性误差的大小。整个几何图形将随常值系统性误差的大小不同,而在垂直方向处于不同位置。

上下限AA′和BB′间的宽度表示在随机性误差作用下加工过程的尺寸分散范围,反映了随机性误差的变化规律。

2) -R点图

-R点图

为了能更直接反映出变值系统性误差和随机性误差随加工时间的变化趋势,实际生产中常采用 -R点图(平均值-极差点图)。它由

-R点图(平均值-极差点图)。它由 点图和R点图结合而成,前者控制工艺过程质量指标的分布中心,反映了系统性误差及其变化趋势;后者控制工艺过程质量指标的分散程度,反映了随机性误差及其变化趋势。

点图和R点图结合而成,前者控制工艺过程质量指标的分布中心,反映了系统性误差及其变化趋势;后者控制工艺过程质量指标的分散程度,反映了随机性误差及其变化趋势。

单独的 点图或R点图不能全面反映加工误差的情况,必须结合起来应用。

点图或R点图不能全面反映加工误差的情况,必须结合起来应用。

-R点图的绘制步骤如下。

-R点图的绘制步骤如下。

(1)以小样本顺序随机抽样为基础。在加工过程中,每隔一定的时间,随机抽取几件为一组作为一个小样本。

(2)每组工件数(即小样本容量)m=2~10件,一般取m=4~5件,共抽取k=20~25组,共80~125个工件的数据。

(3)在取得这些数据的基础上,再计算每组的平均值xi和极差Ri。设现抽取顺次加工的m个工件为第i组,则第i样组的平均值xi和极差Ri值为

式中,ximax和ximin分别为第i样组中工件的最大尺寸和最小尺寸。

以样组序号为横坐标,分别以 和Ri为纵坐标,就可以分别作出

和Ri为纵坐标,就可以分别作出 点图和R点图,如图6-47所示。

点图和R点图,如图6-47所示。

图6-47  -R点图

-R点图

(a) 图;(b)R图

图;(b)R图

用点图法在加工过程中观察误差变化情况:

为了在点图上取得合理的判据,以判断工序的稳定程度,需要在点图上画出上、下控制线和中心线。这样就能清楚地显示出加工过程中工件平均尺寸和分散范围的变动趋向。

中心线和上、下控制线的位置,可按下列各式计算:

图的中心线:

图的中心线:

R图的中心线:![]()

点图的上控制线:

点图的上控制线:![]()

点图的下控制线:

点图的下控制线:![]()

R点图的上控制线:![]()

式中,n——一批工件的分组数;

xi——第i组工件的平均尺寸;

Ri——第i组工件的尺寸极差;(https://www.xing528.com)

A、D——系数,如表6-7所示。

表6-7 A、D系数值

在 -R点图中,如果没有点超出控制线,大部分点在中心线上下波动,小部分点在控制线附近,各点没有明显的规律性变化(如没有上升或下降倾向及周期性波动),则说明生产过程正常;否则就要查找原因,及时调整机床及加工状态。

-R点图中,如果没有点超出控制线,大部分点在中心线上下波动,小部分点在控制线附近,各点没有明显的规律性变化(如没有上升或下降倾向及周期性波动),则说明生产过程正常;否则就要查找原因,及时调整机床及加工状态。

图6-48所示的 -R点图,极值差R没有超出控制范围,说明加工中的瞬时尺寸分散比较稳定,但

-R点图,极值差R没有超出控制范围,说明加工中的瞬时尺寸分散比较稳定,但 点上第11组抽样中的

点上第11组抽样中的![]() 已超出上控制线,而

已超出上控制线,而![]() 还超出了公差带上限,这表明加工误差中存在某种占优势的系统误差,加工过程不稳定,必须停机查找原因。

还超出了公差带上限,这表明加工误差中存在某种占优势的系统误差,加工过程不稳定,必须停机查找原因。

图6-48  -R点图示例

-R点图示例

(a) 控制图;(b)R控制图

控制图;(b)R控制图

根据各点分布情况及时查找原因采取措施:

(1)若极差R未超控制线,说明加工中瞬时尺寸分布较稳定;

(2)若均值有点超出控制线,甚至超出公差界限,说明存在某种占优势的系统误差,过程不稳定;若点图缓慢上升,可能是系统热变形;若点图缓慢下降,可能是刀具磨损;

(3)采取措施消除系统误差后,随机误差成主要因素,分析其原因,控制尺寸分散范围。

结论:

点图法是能明显表示出系统误差和随机误差的大小和变化规律,从而指明改进加工过程的方向,及时防止废品的发生,以及判断加工的稳定性。

3)点图分析法的应用

点图分析法是全面质量管理中用以控制产品加工质量的主要方法之一,它主要用于分析和判断工艺过程是否处于稳定状态、分析加工误差和进行加工过程的质量控制所使用的带有控制,又称管理图。

工艺验证就是判定现行工艺或准备投产的新工艺能否稳定地保证产品的加工质量要求。工艺验证的主要内容是通过抽样检查,确定其工序能力和工序能力系数,并判别工艺过程是否稳定。

在点图上作出平均线和控制线后,就可以根据图中点的情况来判断工艺过程是否稳定,点的波动是否正常。表6-8是正常波动与异常波动标志。

表6-8 正常波动与异常波动标志

必须指出,工艺过程的稳定性与加工工件是否会出现废品是两个不同的概念。工艺过程是否稳定是由其本身的误差情况(用 -R图)来判定的,工件是否合格是由工件规定的公差来判定的,两者之间没有必然的联系。

-R图)来判定的,工件是否合格是由工件规定的公差来判定的,两者之间没有必然的联系。

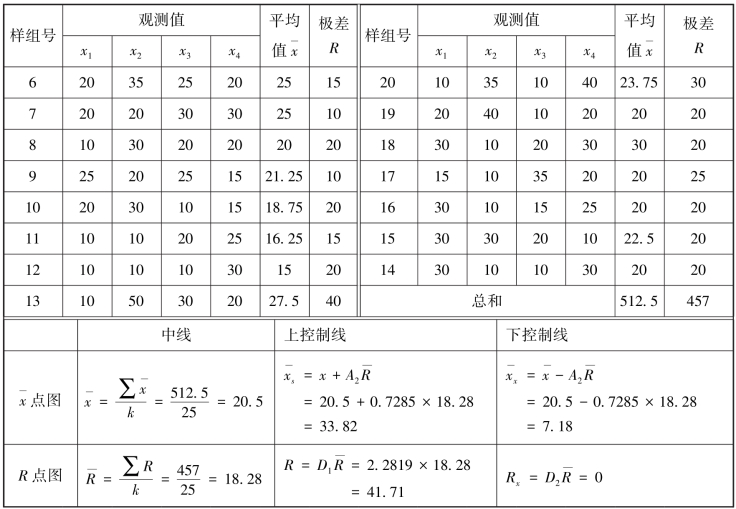

【实例6-3】分析磨削图6-49所示挺杆零件图中,球面C工序的工艺过程的稳定性。其中,球面C沿边缘检查时,对B面轴线的端面圆跳动不大于0.05 mm。挺杆球面跳动量 -R图记录表如表6-9所示。

-R图记录表如表6-9所示。

图6-49 挺杆零件图

表6-9 挺杆球面跳动量 -R图记录表μm

-R图记录表μm

续表

工序能力系数

查表6-5,属于三级工艺。

作挺杆球面工序端跳的 -R点图,如图6-50所示。由图可知,分布中心稳定,无明显的变值系统误差;R点图有连续9个点出现在均值的上侧,有上升趋势,说明随机误差随加工时间增加而增加,不能认为本工艺过程非常稳定。

-R点图,如图6-50所示。由图可知,分布中心稳定,无明显的变值系统误差;R点图有连续9个点出现在均值的上侧,有上升趋势,说明随机误差随加工时间增加而增加,不能认为本工艺过程非常稳定。

图6-50 挺杆球面工序端跳的 -R点图

-R点图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。