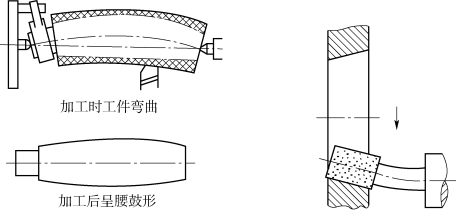

机械加工过程中,工艺系统在切削力、夹紧力、传动力、重力等力的作用下会产生相应的变形和振动,破坏已调整好的刀具和工件之间的正确位置关系,使工件产生加工误差,如图6-23所示。

图6-23 工艺系统的受力变形

1)工艺系统刚度的定义

工艺系统的刚度是指工艺系统在外力作用下,抵抗变形的能力。工艺系统的刚度k(N/mm)可用工件加工表面法线方向(误差敏感方向)上的切削分力Fy(N)与工艺系统在该方向上所产生的综合变形y(mm)的比值表示,即

式中,k——工艺系统刚度;

Fy——背向力,即吃刀抗力;

y——工艺系统位移(切削合力作用下的位移)。

2)工艺系统刚度计算

工艺系统包括机床、夹具、刀具和工件,工艺系统在某一处的法向综合变形y是其各个组成部分在同一处法向变形的叠加,即

y=yjc+ydj+yjj+yg

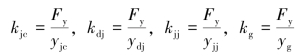

工艺系统各个组成部分的刚度可用下式表示

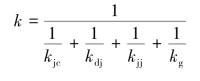

工艺系统的刚度k的计算公式为

式中,k——工艺系统刚度;

kjc——机床刚度;

kjj——夹具刚度;

kd——刀具刚度;

kg——工件刚度。

工艺系统刚度计算说明如下:

(1)工件、刀具形状简单时,其刚度可用材料力学公式计算;

(2)对机床部件、夹具等,其刚度多采用实验方法确定;

(3)计算时可适当简化(忽略变形小的部分)。

3)工艺系统刚度对加工精度的影响

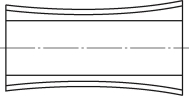

(1)机床受力变形。机床结构较为复杂,它由许多零部件组成,其变形值对加工精度的影响迄今尚无合适的简易计算方法,目前主要还是用实验方法进行测定。一般情况下,机床受力变形后会使工件加工后产生成鞍形变形,引起加工误差如图6-24所示。

图6-24 机床受力变形引起的加工误差(https://www.xing528.com)

影响机床部件刚度的主要因素有:

①连接表面间的接触变形。由于零件表面存在宏观几何形状误差和微观几何形状误差,因此结合面的实际接触面积只是名义接触面积的一小部分,在外力的作用下接触面上承受的应力很大,产生接触变形。

②摩擦力的影响。机床部件在经过多次加载和卸载之后,卸载曲线才回到加载曲线的起点,残留变形不再产生,但此时加载曲线与卸载曲线仍不重合。

③薄弱零件本身的变形。机床部件中,个别薄弱零件会使机床部件产生较大的变形。

④间隙的影响。

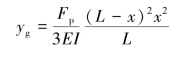

(2)工件变形引起的加工误差,计算公式如下

式中,yg——工件变形;

E——工件材料弹性模量;

I——工件截面惯性矩;

Fp——吃刀抗力;

L——工件长度;

x——车刀至主轴箱的距离。

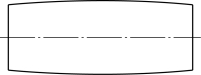

由于工件变形,使工件加工后成鼓形,引起加工误差,如图6-25所示。

图6-25 工件受力变形引起的加工误差

4)减小工艺系统受力变形的途径

提高工艺系统刚度和减小切削力及其变化,是减少工艺系统变形的有效途径。

(1)提高工艺系统刚度。为有效提高工艺系统刚度,应从提高其各组成部分薄弱环节的刚度入手。提高工艺系统刚度有以下几种主要途径。

①设计装备时应切实保证关键零部件的刚度。在机械制造装备中应保证支承件(如床身、立柱、横梁、夹具体等)、主轴部件和传动件有足够的刚度。

②提高接触刚度。提高接触刚度是提高工艺系统刚度的关键。减少组成件数,提高接触面的表面质量,均可减少接触变形,提高接触刚度。

③消除配合间隙。对于相配合零件,可以通过适当预紧消除间隙。

④采用合理的装夹方式和加工方法。提高工件的装夹刚度,应从定位和夹紧两个方面采取措施。对于薄壁工件或刚性较差工件,夹紧时应特别注意选择合理的夹紧方法,否则会引起很大的加工误差。

⑤提高工件刚度。提高工件刚度的主要措施是缩小切削力作用点到工件支承面之间的距离。

⑥合理设计系统结构。在设计机床和夹具时,应合理设计每个零部件,防止因个别零件刚度较差而使整体刚度下降;并注意刚度的匹配,防止有局部低刚度环节出现。

⑦采用补偿变形方法.为减小机床部件自身重力作用对机床结构变形的影响,可采用加配重和人为制造变形反方向误差的方法来补偿或抵消变形。

⑧控制载荷及其变化。采取适当的工艺措施,如合理选择刀具几何参数和切削用量以减小切削力;将毛坯合理分组,使每次调整中加工的毛坯余量比较均匀,能减小切削力的变化。

(2)减小切削力及其变化。改善毛坯制造工艺,减小加工余量,适当增大刀具的前角和后角,改善工件材料的切削性能等均可减小切削力。为控制和减小切削力的变化幅度,应尽量使一批工件的材料性能和加工余量保持均匀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。