导轨导向精度是指机床导轨副的运动件实际运动方向与理想运动方向的符合程度,两者之间的偏差值称为导向误差。导轨导向误差对不同的机械加工方法和加工对象,将会产生不同的加工误差。在分析导轨导向误差对机械加工精度的影响时,主要应考虑导轨误差引起工件在误差敏感方向的相对位移。

刨床的误差敏感方向为垂直方向。因此,床身导轨在垂直平面内的直线度误差影响较大,从而会引起机械加工表面的直线度及平面度误差。

镗床误差敏感方向是随主轴回转而变化的,故导轨在水平面及垂直面内的直线度误差均直接影响加工精度。在普通镗床上镗孔时,如果以镗刀杆为进给方式进行镗削,那么导轨不直、扭曲或者与镗杆轴线不平行等误差,都会引起镗出的孔与其基准的相互位置误差,而不会产生孔的形状误差;如果工作台进给,那么导轨不直或扭曲,都会引起所加工孔的轴线不直。当导轨与主轴回转轴线不平行时,则镗出的孔呈椭圆形。

1)导轨导向误差

机床导轨导向误差一般包括导轨在水平面内的直线度误差Δy、导轨在垂直面内的直线度误差Δz、前后导轨的平行度误差δ和导轨对机床主轴轴线的平行度误差。

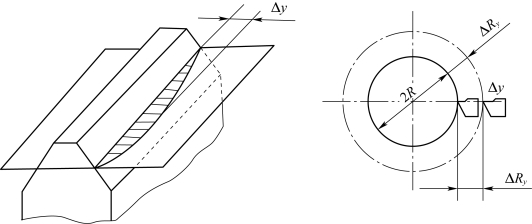

(1)导轨在水平面内的直线度误差Δy:如图6-15所示,这项误差使刀尖相对于工件回转轴线在加工面的法线方向(误差敏感方向)上产生位移,工件表面产生半径误差ΔRy(ΔRy=Δy),造成工件表面产生圆柱度误差。

图6-15 导轨在水平面内的直线度误差

(2)导轨在垂直面内的直线度误差Δz:如图6-16所示,这项误差使刀尖相对于工件回转轴线在加工面的切线方向(误差非敏感方向)上产生位移,工件表面产生半径误差ΔRz(ΔRz=Δz2/2R),其值很小,因此对工件加工精度的影响很小。但若在平面磨床、龙门刨床或铣床等机床上加工时,由于加工面为平面,这项误差将直接反映到工件的加工表面上(误差敏感方向),使工件表面产生形状误差。

图6-16 导轨在垂直面内的直线度误差

(3)前后导轨的平行度误差δ:如图6-17所示,这项误差使刀尖相对于工件回转轴线在加工面的法线和切线方向上都产生位移,工件表面产生的半径误差为ΔRy≈Δy=Htan α=![]() 。一般来说,车床的H/B≈2/3,外圆磨床的H/B≈1,由此可以看出,该误差对加工精度的影响很大。

。一般来说,车床的H/B≈2/3,外圆磨床的H/B≈1,由此可以看出,该误差对加工精度的影响很大。

(4)导轨对机床主轴轴线的平行度误差:这项误差会使工件产生形状误差。例如,车外圆时,车床导轨与主轴轴线若在水平面内不平行,会使工件的外圆柱表面产生锥度,如图6-18(a)所示;若在垂直面内不平行时,会使工件变成马鞍形,如图6-18(b)所示。若横向导轨与主轴回转轴线不垂直,则车削端面时会产生图6-18(c)所示的误差。

图6-17 导轨对机床主轴轴线的平行度误差

图6-18 导轨对机床主轴轴线的平行度误差

(a)导轨与主轴回转轴线水平面内不平行;(b)导轨与主轴回转轴线垂直面内不平行;(c)横向导轨与主轴回转轴线不垂直

镗孔时,由于主轴的纯角度摆动使得主轴的回转轴线与工作台导轨不平行,如图6-19所示。此时,镗出的孔呈椭圆形,圆度误差Δ=dc(1-cos α)≈![]() 。(https://www.xing528.com)

。(https://www.xing528.com)

图6-19 镗孔出现椭圆孔

为了克服这些问题,通常在成批生产中,广泛采用镗模加工孔系,如图6-20(a)所示。工件5装夹在镗模上,镗杆4被支承在镗模的导套6里,导套的位置决定了镗杆的位置,装在镗杆上的镗刀3将工件上相应的孔加工出来。当用两个或两个以上的支承1来引导镗杆时,镗杆与机床主轴2必须浮动连接。当采用浮动连接时,机床精度对孔系加工精度影响很小,因而可以在精度较低的机床上加工出精度较高的孔系。孔距精度主要取决于镗模(必要时借助已加工孔导向,如图6-20(b)所示),一般可达0.05 mm。这种方法能加工公差等级为IT7的孔,其表面粗糙度值Ra=5~1.25 μm。当从一端加工、镗杆两端均有导向支承时,孔与孔之间的同轴度和平行度可达0.02~0.03 mm;当分别由两端加工时,可达0.04~0.05 mm。

图6-20 采用镗模加工孔系

(a)用镗模加工孔系;(b)利用已加工孔导向

2)影响机床导轨导向精度的因素

影响机床导轨导向精度的因素首先是机床导轨的制造误差,但机床安装不正确所引起的导轨误差,往往远大于制造误差。特别是长度较大的龙门刨床、龙门铣床和导轨磨床等,它们的床身导轨是一种细的结构,刚性较差,在本身自重的作用下就容易变形。如果安装不正确,或者地基不良,都会造成导轨弯曲变形(严重的可达2~3 mm)。

导轨磨损是造成导轨误差的另外一个重要原因。由于使用程度不同及受力不均,机床使用一段时间后,导轨各段的磨损量不等,并且在同一横截面上各导轨面的磨损量也不相等。导轨磨损会引起床鞍在水平面和垂直面内发生位移,且有倾斜,从而造成切削刃位置误差。

机床导轨副的磨损与工作的连续性、负荷特性、工作条件、导轨的材质和结构等有关。一般卧式车床,两班制使用一年后,前导轨(二角形导轨)磨损量可达0.04~0.05 mm:粗加工条件下,磨损量可达0.1~0.2 mm。若车削铸铁件,则导轨磨损更大。

影响导轨导向精度的因素还有加工过程中力、热等方面的原因。

为了减小导向误差对机械加工精度的影响,机床设计与制造时,应从结构、材料、润滑、防护装置等方面采取措施以提高导向精度和精度的保持性;机床安装时,应校正好水平和保证地基质量;使用时,要注意调整导轨配合间隙,同时保证良好的润滑和维护。

3)提高机床导轨导向精度的措施

应尽量提高导轨的制造精度,并从结构、材料、润滑和防护装置等方面采取措施以提高导轨的耐磨性。

导轨主要的作用是支撑和引导运动部件沿着一个固定的轨道运动。在机床导轨副中,有一种不动的叫作支撑导轨,另一种运动的叫作运动导轨。运动导轨相对于支撑导轨运动,一般是直线运动或者回转运动。导轨的受力会影响部件之间导向精度及相对位置,因此导轨需要有足够的刚度。为减轻或平衡外力的影响,数控机床常采用加大导轨面的尺寸或添加辅助导轨的方法来提高刚度。在设计机床导轨相配合的工作台时,可在结构允许的条件下,适当地增加长度,这样能使床身导轨与工作台导轨的加工误差在工作时均化,从而提高工作台直线运动的精度。提高机床导轨导向精度的具体措施如下。

(1)采用液体静压导轨。在机床上面采用液体静压导轨结构,使工作台床身导轨之间有一层压力油,这样可以达到均化导轨面的直线度误差,还可以防止导轨面使用过程中的磨损,即进一步地提高工作台直线运动精度以及保持精度。

(2)提高直线导轨的刚度与制造精度。提高直线导轨的加工精度和配合精度是提高机床直线运动精度的关键,因此,尽可能地提高导轨磨床的精度及工作台导轨加工时的配合精度。而对于那些精度要求非常苛刻的机床导轨,可以采用非成型运动法获得。

(3)机床安装时,应保证地基质量,并进行严格地测量和校正水平。

(4)使用时,应定期调整导轨副的配合间隙,同时要保证良好的润滑和维护。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。