1)机床主轴回转误差

主轴回转误差是指主轴各瞬间的实际回转轴线相对其平均回转轴线的变动量。产生主轴径向回转误差的主要原因有:主轴几段轴颈的同轴度误差、轴承本身的各种误差、轴承之间的同轴度误差、主轴挠度等。因为机床的主轴传递着主要的加工运动,故其回转误差将在很大的程度上决定工件的加工质量。

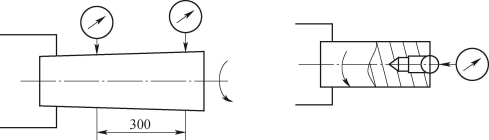

衡量机床主轴回转误差的主要指标是主轴前端的径向圆跳动和轴向窜动。生产中主要用图6-8所示的方法来测量这种误差,不同类型和精度的机床,对跳动量有不同的要求。例如,对于普通的中型车床,标准规定,在靠近主轴端面处径向圆跳动允许差值为0.01 mm,距第一测点300 mm处允许值为0.02 mm,轴向窜动允许值为0.01 mm。

图6-8 机床主轴回转误差测量方法

主轴回转误差可以分解为轴向窜动、径向跳动和角度摆动3种,如图6-9所示。

图6-9 机床主轴回转误差

(a)轴向窜动;(b)径向跳动;(c)角度摆动

2)主轴回转误差对加工精度的影响

(1)轴向窜动:主要影响工件的端面形状和轴向尺寸精度。例如,车端面时,主轴的轴向窜动会造成工件端面的平面度误差,以及端面相对于内、外圆的垂直度误差;车螺纹时,主轴的轴向窜动会造成螺距误差。主轴的轴向窜动对加工外圆或内孔的影响不大。

(2)径向跳动:主要影响工件的圆度和圆柱度。例如,车外圆或内孔时,主轴的径向跳动会造成工件的圆度误差。主轴的径向跳动对加工端面没有直接影响。

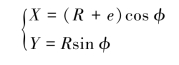

①镗孔时主轴径向圆跳动对加工精度的影响。考虑最简单的情况,主轴回转中心在X方向上做简谐直线运动,其频率与主轴转速相同,幅值为2e,如图6-10所示。则刀尖的坐标值为

式中,R——刀尖回转半径;

φ——主轴转角。

②车外圆时主轴径向圆跳动对加工精度的影响。仍考虑最简单的情况,主轴回转中心在X方向上做简谐直线运动,其频率与主轴转速相同,幅值为2e,如图6-11所示。则刀尖运动轨迹接近于正圆。

图6-10 镗孔时径向圆跳动对镗孔精度影响(https://www.xing528.com)

图6-11 车外圆时主轴径向圆跳动对加工精度的影响

(3)角度摆动:角度摆动与主轴径向跳动对加工误差的影响相似,主要区别在于主轴的角度摆动不仅影响工件加工表面的圆度误差,而且影响工件加工表面的圆柱度误差。

3)影响主轴回转误差的主要因素

影响主轴回转误差的主要因素包括轴径误差、轴承误差、轴承间隙和与轴承相配合零件的误差。

当主轴采用滑动轴承支承时,主轴轴径和轴承孔的形状误差对主轴回转误差有直接影响。

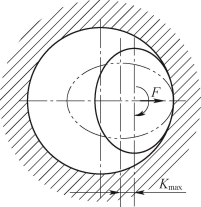

对于工件回转类机床,切削力的方向大致不变,在切削力的作用下,主轴轴径以不同部位与轴承孔的某一固定部位接触。此时,主轴轴径的形状误差是影响回转误差的主要因素,如图6-12所示。

对于刀具回转类机床,切削力的方向随主轴的回转而变化,主轴轴径以某一固定位置与轴承孔的不同位置接触,轴承孔的形状误差是影响回转误差的主要因素,如图6-13所示。

图6-12 主轴轴径的形状误差对回转误差的影响

图6-13 轴承孔的形状误差对回转误差的影响

当主轴采用滚动轴承支承时,内、外环滚道的形状误差、内环滚道与内孔的同轴度误差、滚动体的尺寸误差和形状误差及主轴轴承间隙等都对主轴回转误差有影响,如图6-14所示。

图6-14 滚动轴承误差对回转误差的影响

(a)内环滚道形状误差;(b)外环滚道形状误差;(c)内环滚道与内孔的同轴度误差;(d)滚动体的尺寸误差和形状误差

4)提高主轴回转精度的措施

(1)主轴的径向圆跳动和轴向窜动的产生原因除了自身的轴承的制造精度,还有其相配零件的(主轴与主轴箱)制造精度和装配精度;适当提高主轴及箱体的制造精度,选用高精度的轴承,提高主轴部件的装配精度,对高速主轴部件进行平衡,对滚动轴承进行预紧等,均可提高机床主轴的回转精度。

(2)减小机床主轴回转误差对加工精度的影响。比如,对滚动轴承进行适量的预紧就可以很好地消除间隙,由于轴承内外圈和滚动体弹性变形是相互影响的,这样做既增加轴承刚度,又均化误差,从而提高精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。