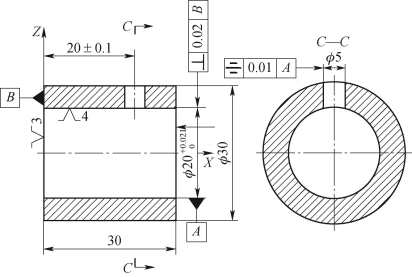

图5-80为钢套钻孔零件图,零件材料为Q235A钢,生产批量为500件,所用机床为Z525型立式钻床,所用钻头外径为φ5 mm。其他尺寸均已精加工完毕,现需要钻φ5 mm的孔,其加工精度为IT9级,表面粗糙度值Ra=6.3 μm。要求设计钻φ5 mm孔的夹具(定位元件均有较高精度,能满足要求)。

1)分析零件的工艺过程和本工序的加工要求,明确设计任务

本工序是在Z525型立式钻床上用钻头进行加工的。由于φ5 mm孔为通孔,其直径尺寸由钻头外径保证,孔的轴线与基准面B的距离尺寸(20±0.1)mm通过夹具保证。

该工序的定位基面为端面B和![]() mm孔。

mm孔。

2)确定夹具的结构方案

(1)定位方案及定位元件尺寸的确定。

![]()

![]()

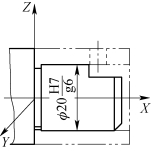

①定位方案的确定定位。方案如图5-81所示,采用一台阶面加一芯轴定位。芯轴限制工件的4个自由度![]() 和

和![]() ,台阶面限制3个自由度和,所以上述两个定位元件重复限制了

,台阶面限制3个自由度和,所以上述两个定位元件重复限制了![]() 和

和![]() 两个自由度,属于过定位。但由于工件定位端面B与定位孔

两个自由度,属于过定位。但由于工件定位端面B与定位孔![]() mm均已经过精加工,其垂直度较高,且定位芯轴和台阶端面的垂直度也能满足要求,因此这种过定位是允许的。

mm均已经过精加工,其垂直度较高,且定位芯轴和台阶端面的垂直度也能满足要求,因此这种过定位是允许的。

应注意,定位芯轴与工件上φ5 mm孔接触的部位应铣平,用来让刀,避免钻孔后的毛刺妨碍工件装卸。

②定位元件尺寸的确定。取定位孔![]() mm直径的最小值为定位芯轴的基本尺寸。由于需要加工的φ5 mm孔表面粗糙度值Ra=6.3 μm,精度一般,根据夹具上常用配合的参考表可选择芯轴与孔按H7/g6配合,则芯轴的直径和公差为

mm直径的最小值为定位芯轴的基本尺寸。由于需要加工的φ5 mm孔表面粗糙度值Ra=6.3 μm,精度一般,根据夹具上常用配合的参考表可选择芯轴与孔按H7/g6配合,则芯轴的直径和公差为![]() mm。

mm。

根据夹具上常用配合的参考表,选择定位元件与夹具体的连接用过渡配合H7/r6。

图5-80 钢套钻孔零件图

图5-81 定位方案

(2)钻套及其尺寸的确定。为了确定刀具相对于工件的位置,夹具上应设置钻套作为引导元件。由于只需要加工φ5 mm孔,且生产批量不大,所以可采用固定钻套。钻套安装在钻模板上,钻模板采用固定式钻模板。

由于所加工孔精度为IT9级,低于IT8级,因此钻套内孔可按F8或G7加工,取钻套的内孔直径尺寸d为φ5F8。钻套外径取φ10 mm,钻套与钻模板的配合取H7/r6。

钻套的引导高度H=(1~2.5)d=(1~2.5)×5=(5~12.5)mm。由于所加工孔的加工精度要求一般,因此钻套的引导高度可取中间值H=10 mm。

钻套与工件间的排屑间隙h=(1/3~1)D=(1/3~1)×5=(5/3~5)mm。由于所加工零件材料为Q235A钢,因此,钻套与工件间的排屑间隙可取大值h=5 mm。(https://www.xing528.com)

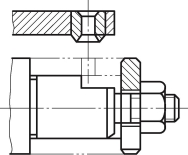

(3)夹紧装置的确定。由于工件较小,且生产批量不大,为使夹具结构简单,工件装卸迅速、方便,可采用如图5-82所示带开口垫圈的手动螺旋夹紧装置。

图5-82 带开口垫圈的手动螺旋夹紧装置

(4)夹具体的确定夹。具体的设计应通盘考虑,使各组成部分通过夹具体有机地联系起来,形成一个完整的夹具。

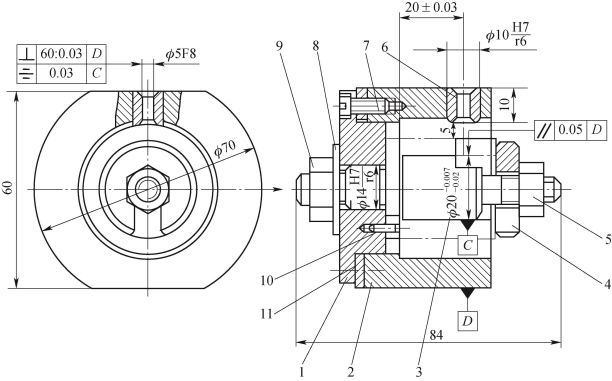

如图5-83所示的型材夹具体,由盘1和套2组成。定位芯轴安装在盘1上,用防转销钉10保证定位芯轴的缺口朝上,套2上部兼作钻模板。盘1和套2采用3个螺钉紧固。此方案制造周期短,成本低,钻模刚度好,质量轻。

图5-83 夹具体

1—盘;2—套;3—定位芯轴;4—开口垫圈;5—夹紧螺母;6—固定钻套;7—螺钉;8—垫圈;9—锁紧螺母;10—防转销钉;11—调整垫圈。

3)夹具装配图设计绘制

夹具装配图并标注有关尺寸、公差配合和技术条件。

(1)夹具装配图上应标注的尺寸及公差配合:

①夹具的外形轮廓尺寸70 mm×84 mm×60 mm;

②芯轴的尺寸φ20 mm;

③钻套的内孔直径尺寸φ5F8,钻套的引导高度10 mm,钻套与工件间的排屑间隙5 mm;

④其他配合尺寸,如定位元件与夹具体的配合尺寸φ14H7/r6。

(2)夹具装配图上应标注的技术要求:

①加工孔的中心线对基准C的对称度为0.03 mm;

②加工孔的中心线对基准D的垂直度公差为0.03 mm;

③芯轴对基准D的平行度公差为0.05 mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。