1)铣床夹具的分类

(1)直线进给式铣床夹具。直线进给式铣床夹具是最常见的一种铣床夹具,它在加工过程中同工作台一起做直线进给运动。按一次装夹工件数目的多少,可以将其分为单件铣床夹具和多件铣床夹具。其中,在单件、小批量生产时,使用单件铣床夹具较多;在大批量生产小零件时,使用多件铣床夹具较多。

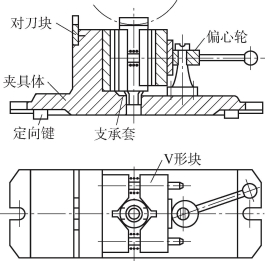

图5-57为某直线进给式铣床夹具。工件以V形块和支承套定位。转动手柄带动偏心轮回转,使V形块移动,实现夹具的夹紧和松开。定向键与机床工作台上的T形槽配合确定了夹具与机床间的相互位置后,再用螺栓紧固。对刀块用来确定刀具的位置及方向。

图5-57 某直线进给式铣床夹具

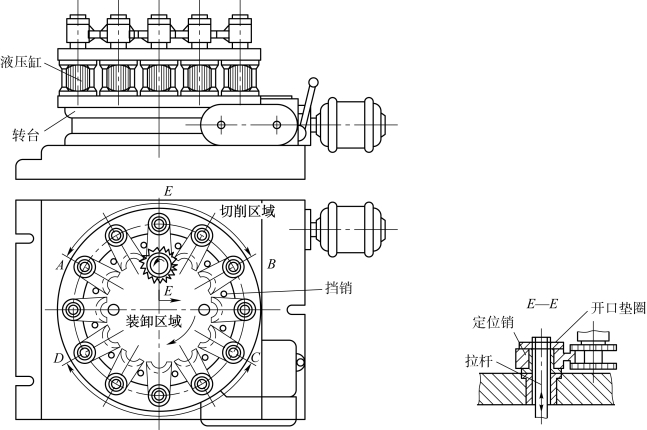

(2)圆周进给式铣床夹具。圆周进给式铣床夹具主要用在有回转工作台的铣床或组合机床上。如图5-58所示,工作台上一般有多个工位,每个工位都安装一套夹具。加工过程中,夹具随工作台旋转作连续的圆周进给运动,使工件依次经过切削区域进行加工。在装卸区域可进行工件的安装和拆卸,这样可以实现切削加工和装卸工件同时进行。这类夹具的生产率较高,适用于大批、大量生产加工中小型零件。

图5-58 圆周进给式铣床夹具

(3)仿形进给式铣床夹具。仿形进给式铣床夹具主要用在立式铣床上进行机械仿形加工。仿形运动是在加工过程中,利用靠模在主进给运动的基础上使工件获得辅助进给运动而形成的。按主进给运动方式的不同,可将仿形进给式铣床夹具分为直线进给式仿形铣床夹具和圆周进给式仿形铣床夹具。仿形进给式铣床夹具主要适用于中小批量生产。

2)铣床夹具的设计要点

(1)保证工件定位的稳定性和夹紧的可靠性。铣床夹具的受力元件和夹具体要有足够的刚度和强度,以保证工件在夹具上定位的稳定性和夹紧的可靠性。设计和布置定位元件时,应使支承面积尽量大一些,以增加工件定位的稳定性。设计夹紧装置时,为防止工件在加工过程中松动,夹紧装置要有足够的夹紧力和自锁能力,且夹紧力的作用点和方向要适当。(https://www.xing528.com)

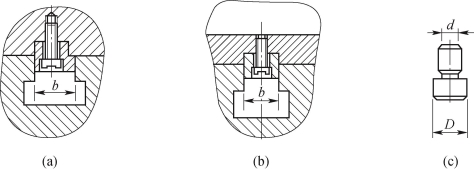

(2)定向键(定位键)。为确定夹具与机床工作台的相对位置,在夹具体底面上应设置定向键。定向键与铣床工作台上的T形槽配合确定夹具在机床上的正确位置;同时,它还能承受部分切削力,有利于减轻夹紧螺栓的负荷,增加夹具的稳定性。定向键安装在夹具底面的槽中,一般有两个,并安装在一条直线上,其距离应尽量远些,小型夹具也可使用一个断面为矩形的长键作为定向键。定向键有矩形和圆柱形两种,如图5-59所示。

常用的矩形定向键有两种结构。一种在侧面开有沟槽或台阶将定向键分为上下两部分,如图5-59(a)所示。其上部尺寸按H7/h6与夹具体上的键槽配合,下部宽度尺寸为b,常按H8/h8或H7/h6与工作台上的T形槽配合;另一种上没有开出沟槽或台阶,如图5-59(b)所示,其上下两部分尺寸相同,定向精度不高。

图5-59(c)为圆柱形定向键。使用这种定向键时,其圆柱面和工作台T形槽平面是线接触,容易磨损,所以应用较少。

图5-59 定向键

(a)开有沟槽或台阶的矩形定向键;(b)无开出沟槽或台阶;(c)圆柱形定向键

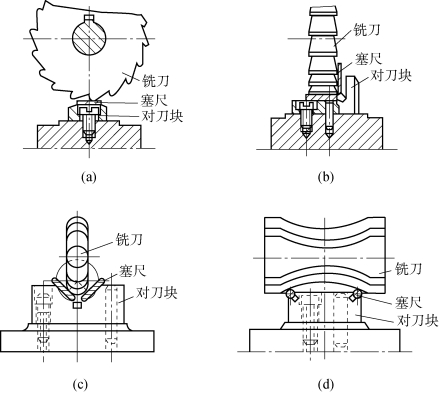

(3)对刀装置。铣床夹具上一般都设计有确定刀具位置及方向的对刀装置。对刀装置由对刀块和塞尺组成。其中,对刀块用来确定夹具和刀具的相对位置;塞尺用来防止对刀时碰伤刀刃和对刀块。使用时,将塞尺塞入刀具和对刀块之间,根据接触的松紧程度来确定刀具的最终位置。图5-60为几种常见的对刀装置。

图5-60 几种常见的对刀装置

(a)板状对刀装置;(b)直角对刀装置;(c)V形对刀装置;(d)特殊对刀装置

对刀块通常用销钉或螺钉紧固在夹具体上,其位置应便于对刀和工件的装卸。对刀块的工作表面与定位元件之间应有一定的位置精度要求,即应以定位元件的工作表面或对称中心作为基准,来校准其与对刀块之间的位置尺寸关系。采用对刀块对刀,加工精度一般不超过IT8级。当精度要求较高,或者不便于设置对刀块时,可以用试切法、标准件对刀法或者百分表来校正定位元件相对于刀具的位置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。