1)硬质点磨损

硬质点磨损亦称机械磨损或磨料磨损,是由于工件材料中含有的硬质点(如碳化物、氮化物和氧化物)以及积屑瘤的碎片等,在刀具表面上划出沟纹而造成的磨损。

高速钢刀具的这种磨损比较显著,硬质合金刀具相对较少。

虽然在各种切削速度下,刀具都存在硬质点磨损,但它是低速切削刀具磨损的主要原因。

2)黏结磨损

黏结是指刀具与工件材料在足够大压力和高温作用下,所产生的“冷焊”现象,是摩擦面的新鲜表面原子间吸附的结果。两摩擦表面的黏结点因相对运动而被撕裂,若黏结点的破裂发生在刀具一方,则造成了刀具黏结磨损。

一般来说,黏结点的破裂往往发生在工件或切屑上。但刀具材料也可能有组织不均,存在内应力、微裂纹、空穴及局部软点等缺陷,所以刀具材料表面也会发生被工件材料带走造成的磨损。

各种刀具材料包括立方氮化硼和金刚石刀具都有可能发生黏结磨损。

切削温度是影响黏结磨损的主要因素。切削温度越高,黏结磨损越严重。

图4-48所示为不同硬质合金与钢的黏结温度曲线。由图可知,YT类硬质合金与钢的黏结温度比YG(不含TiC)类高,说明YT类硬质合金抗黏结性能好于YG类。故切削钢件时宜选用YT类硬质合金。

图4-48 不同硬质合金与钢的黏结温度曲线

3)扩散磨损

由于切削时处于高温,因此当两摩擦表面化学元素的浓度相差较大时,它们就可能在固态下相互扩散到对方去,从而改变刀具材料和工件材料的化学成分,使刀具材料变得脆弱而造成刀具磨损,这种磨损称为扩散磨损。(https://www.xing528.com)

例如,当切削温度达800℃以上时,一方面硬质合金中的C、W、Co等元素扩散到切屑中去而被带走,如图4-49所示。切屑中的Fe元素扩散到硬质合金表层,形成新的脆性低硬度复合碳化物;另一方面,硬质合金中的C扩散出去造成贫碳,使硬度降低,Co的扩散使其含量减小,降低了WC、TiC等碳化物与基体的黏结强度,这些都使刀具磨损加剧。但TiC的扩散能力不如WC,高温下反而会在表层生成TiO2保护层而阻碍扩散进行,故高速切钢宜选用YT类硬质合金。

图4-49 硬质合金与钢之间的扩散

(a)硬质合金的元素;(b)扩散过程

扩散磨损常常和黏结磨损同时产生。硬质合金刀具的前刀面上月牙洼最深处的温度最高,故该处的扩散速度也高,磨损快;月牙洼处又容易发生黏结,因此月牙洼磨损是由扩散和黏结磨损共同造成的。

扩散磨损速度主要与切削温度和刀具的化学成分有关系。由于YT类硬质合金的抗扩散能力优于YG类,故采用TiC和TiN的涂层刀片,可提高刀具表面的化学稳定性、减少扩散磨损。

4)化学磨损

在一定的切削温度下,刀具材料与周围介质的某些成分(如空气中的氧、切削液中的极压添加剂硫、氯等)会起化学作用,在刀具表面形成一层硬度较低的化合物被切屑带走,从而加速了刀具的磨损,这种磨损称为化学磨损。化学磨损又称氧化磨损。

例如,用金刚石刀具切削黑色金属时,当切削温度高达700℃时,刀具表面的碳原子将与空气中的氧发生强烈的化学反应,生成CO或CO2气体,从而加剧刀具的磨损。这是金刚石刀具在空气中不能切削黑色金属的一个主要原因。

综上所述,刀具磨损的主要原因是硬质点磨损、黏结磨损、扩散磨损和化学磨损。必须指出,对不同的刀具材料、工件材料和在不同的切削条件,造成磨损的主要原因是不同的,但切削温度是起主导作用的,因为除了硬质点磨损外,其余3种磨损原因均与切削温度密切相关。

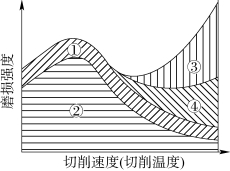

图4-50为硬质合金刀具加工钢料时,在不同的切削速度(切削温度)下各种磨损所占比例示意图。在中低温时,以黏结磨损为主;高温时,扩散磨损和化学磨损的所占比例增大。

图4-50 切削速度对刀具磨损强度的影响

1—硬质点磨损;2—黏结磨损;3—扩散磨损;4—化学磨损。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。