切削热是指切削过程中切削区的变形和摩擦消耗能量所产生的热。

切削热主要是由工件材料弹性和塑性变形产生的热、切屑与前刀面摩擦产生的热以及已加工表面与后刀面摩擦产生的热组成。

切削热通过切屑、工件、刀具及周围介质传散。

1)切削热来源

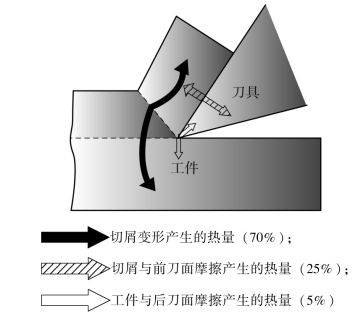

被切削的金属在刀具的作用下,发生弹性和塑性变形而耗功,这是切削热的一个重要来源。此外,切屑与前刀面、工件与后刀面之间的摩擦也要耗功,也产生出大量的热量。因此,切削时共有3个发热区域,即剪切面、切屑与前刀面接触区、后刀面与过渡表面接触区,如图4-41所示,3个发热区与3个变形区相对应。所以,切削热的来源就是切屑变形功和前、后刀面的摩擦功。

图4-41 切削热来源

切削热的来源(https://www.xing528.com)

2)切削热传播

切削热传散出去的途径主要是切屑、工件、刀具和周围介质(如空气、切削液等),影响热传导的主要因素是工件和刀具材料的导热系数以及周围介质的状况。

切屑与刀具的接触时间也会影响切削温度。不同的切削加工方法,切削热沿不同传导途径传递出去的比例也各不相同。

影响散热的主要因素如下。

(1)工件材料的导热系数。工件材料的导热系数高,由切屑和工件传导出去的热量增多,切削区温度就低。工件材料导热系数低,切削热传导慢,切削区温度就高,刀具磨损就快。

(2)刀具材料的导热系数。刀具材料的导热系数高,切削区的热量向刀具内部传导快,可以降低切削区的温度。

(3)周围介质。采用冷却性能好的切削液,能有效地降低切削区的温度。

车削加工时产生的切削热多数被切屑带走,切削速度越高,切削厚度越大,切屑带走的热量越多;传给工件的热量次之,约为30%;传给刀具的热量更少,一般不超过5%。钻削时,由于切屑不易从孔中排出,故被切屑带走的热量相对较少,只有30%左右,约有50%的热量被工件吸收。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。