切削力是指金属切削时,刀具切入工件使被加工材料发生变形并成为切屑所需的力。

1)切削力的来源

切削力的来源主要有两方面:克服被加工材料对弹性变形和塑性变形的抗力;克服刀具与切屑、工件表面间的摩擦阻力所需的力。

这些力的合力形成了作用在刀具上的切削力Fr。

2)切削力的分解

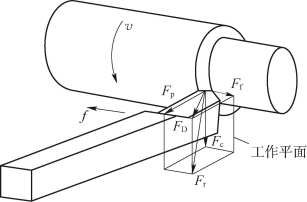

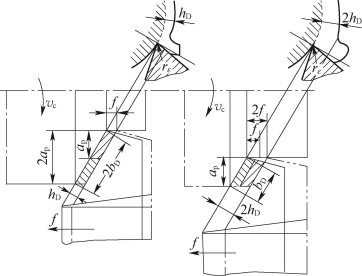

为了便于测量和应用,切削力Fr可按空间直角坐标分解为3个互相垂直的分力:主切削力Fc、背向力Fp和进给力Ff,如图4-36所示。

图4-36 切削力的分解

切削力的分解

(1)主切削力Fc:是总切削力Fr在主运动方向的分力。它垂直于基面,并与切削速度方向一致,是消耗机床功率最多的切削分力。

(2)背向力Fp:是总切削力Fr在垂直于工作平面方向上的分力。它在基面内,并与进给方向垂直,其数值约为主切削力的0.15~0.7倍。

(3)进给力Ff:是总切削力Fr在进给运动方向上的分力。它在基面内,并与进给方向平行,其数值约为主切削力Fc的0.1~0.6倍。

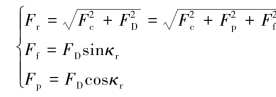

总切削力Fr可分解为主切削力Fc和作用于基面Pr内的合力FD,FD分解为背向力Fp和进给力Ff。它们之间的关系如下

3)切削力的计算

(1)指数形式的切削力经验公式。

切削力:![]()

背向力:![]()

进给力:![]()

(2)切削层单位面积切削力经验公式。

切削层单位面积切削力p是指切除单位切削层面积所产生的主切削力,其计算公式为

由上式可得,主切削力Fc的计算公式为

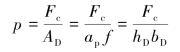

Fc=papf=phDbD

上式中,p是指f=0.3 mm/r时的单位切削力。硬质合金外圆车刀车削常用金属的单位切削力如表4-3所示。

表4-3 硬质合金外圆车刀车削常用金属的单位切削力

(https://www.xing528.com)

(https://www.xing528.com)

当实际进给量f大于或小于0.3 mm/r时,需乘以修正系数kfp。进给量f对单位切削力p的修正系数kfp如表4-4所示。

表4-4 进给量f对单位切削力p的修正系数kfp

4)影响切削力的因素

(1)工件材料。工件材料的硬度、强度越高,剪切屈服强度越大,切削力Fr越大。硬度、强度相近的材料,塑性或韧性越好,切屑越不易折断,切屑与前刀面的摩擦越大,切削力Fr越大。

切削铸铁等脆性材料时,由于塑性变形小,崩碎切屑与前刀面摩擦小,切削力Fr较小。

(2)切削用量。

①背吃刀量ap和进给量f。背吃刀量ap和进给量f通过对切削宽度bD和切削厚度hD的影响而影响切削力Fr,如图4-37所示。

由图4-37可知,背吃刀量ap增大,切削宽度bD增大,切削面积AD和切屑与前刀面的接触面积按比例增大。由于进给量f不变,单位切削力p不变,因此当背吃刀量ap增大一倍时,主切削力Fc成比例增大,背向力Fp和进给力Ff也近似成比例增大。

图4-37 背吃刀量ap和进给量f

进给量f增大,切削厚度hD增大,而切削宽度bD不变。此时,切削面积AD按比例增大,但切屑与前刀面的接触面积却未变化。由于进给量f增大,切削变形程度减小,单位切削力p变小,因此进给量f增大一倍时,切削力Fr增大70%~80%。

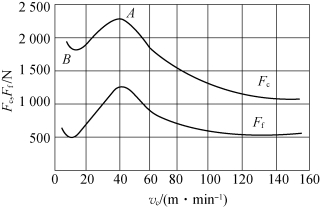

②切削速度vc。切削速度vc对切削力Fr的影响是由积屑瘤与摩擦的作用所造成的,如图4-38所示。切削速度vc小于40 m/min时,随着切削速度的升高,积屑瘤由小变大又变小,切削力相应地先减小后增大。

在积屑瘤消失以后随着vc增大,切削温度上升,前刀面摩擦减小,切削变形减小,切削力减小。

图4-38 切削速度vc对切削力Fr的影响

(3)刀具几何参数。

①前角γo。当切削塑性材料时,前角γo增大,切削层所受挤压变形和摩擦减小,切屑易于从前刀面流出,切削力Fr减小。当切削脆性金属时,前角γo对切削力Fr的影响不明显。

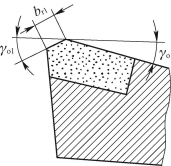

②负倒棱。在前刀面上磨出负倒棱宽度br1(见图4-39)可以提高刃口强度,但会增大切削变形,使切削力Fr增大。

图4-39 负倒棱

③主偏角。主偏角κr从30°增大至60°时,切削变形减小,使主切削力Fc减小。随主偏角κr继续增大,刀尖圆弧半径rε也增大,挤压摩擦加剧,使主切削力Fc又增大。一般主偏角κr在60°~75°范围内,主切削力值最小,如图4-40所示。根据切削力的分解公式可知,进给力Ff随主偏角κr的增大而增大,背向力Fp随主偏角的增大而减小。因此,长径比超过10的细长轴,加工时为避免振动,常采用大于60°的主偏角κr以减小背向力Fp。

④其他因素。刀具与工件之间的摩擦因数不同,对切削力的影响不同。同样的切削条件下,高速钢刀具对切削力的影响最大,硬质合金刀具次之,陶瓷刀具最小。

切削过程中合理使用切削液,可以降低切削力。所用切削液润滑性能越高,切削力降低越显著。

刀具磨损增加时,作用在前、后刀面的切削力也增大。

图4-40 主偏角对切削力的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。