切削过程中的各种物理现象,都是以切屑形成过程为基础的。

了解切屑形成过程,对理解切削规律及其本质是非常重要的。现以塑性金属材料为例,说明切屑的形成及切削过程中的变形情况。

1)切屑的形成过程

切屑形成过程可近似地比拟为推挤一叠卡片的形象化模型。金属被切削层好比一叠卡片1′、2′、3′、4′……,当刀具切入时这叠卡片被摞到1、2、3、4……的位置。卡片之间发生滑移,这滑移的方向就是剪切面,如图4-8所示。

图4-8 切屑形成过程模拟(一)

当然,卡片和前刀面接触这一端应该是平整的,外侧是锯齿的、或呈不明显的毛茸状。

当刀具作用于切屑层,切削刃由a相对运动至O时,整个切削单元OMma就沿着OM面发生剪切滑移;或者OM面不动,平行四边形OMma受到剪切应力的作用,变成了平行四边形OMm1a1,如图4-9所示。

实际上切屑单元在刀具前面作用下还受到挤压,因而底边膨胀为Oa2,形成近似梯形的切屑单元OMm2a2。许多梯形叠加起来就迫使切屑向逆时针方向转动而弯曲,如图4-10所示。因此也可以说,金属切削过程是切削层受到刀具前刀面的挤压后,产生以剪切滑移为主的塑性变形,而形成切屑的过程。

图4-9 切屑形成过程模拟(二)

图4-10 切屑形成过程模拟(三)

2)3个变形区

根据切削实验时制作的金属切削层变形图片,可绘制出如图4-11所示的金属切削层的滑移线和流线示意。流线表示被切削金属的某一点在切削过程中流动的轨迹。由图可见,切削过程中切削层金属的变形可大致划分为3个变形区:第Ⅰ变形区、第Ⅱ变形区和第Ⅲ变形区。3个变形区如图4-12所示。

图4-11 金属切削层的滑移线和流线示意

图4-12 3个变形区

(1)第Ⅰ变形区。从OA线(称始剪切线)开始发生塑性变形,到OM线(称终剪切线)晶粒的剪切滑移基本完成。这一区域称为第Ⅰ变形区。

第Ⅰ变形区又称为主变形区,是指在切削层内产生剪切滑移的塑性变形区。

(2)第Ⅱ变形区。切屑沿前刀面排出时进一步受到前刀面的挤压和摩擦,使靠近前刀面处的金属纤维化,纤维化方向基本上和前刀面平行。这一区域称为第Ⅱ变形区。

第Ⅱ变形区的变形是造成前刀面磨损和产生积屑瘤的主要原因。

(3)第Ⅲ变形区。已加工表面受到刀刃钝圆部分和后刀面的挤压与摩擦,产生变形与回弹,造成纤维化与加工硬化。这部分称为第Ⅲ变形区。

第Ⅲ变形区又称为已加工表面的变形区,是指靠近切削刃处已加工表面表层内产生的变形区。

第Ⅲ变形区的变形是造成已加工表面加工硬化和产生残余应力的主要原因。

这3个变形区汇集在刀刃附近,切削层金属在此处与工件母体分离,一部分变成切屑,很小一部分留在已加工表面上。3个变形区的特征如下。

第Ⅰ变形区:近切削刃处切削层内产生的塑性变形区,其特征是剪切、滑移和变形。

第Ⅱ变形区:与前刀面接触的切屑底层内产生的变形区,其特征是挤压和变形。

第Ⅲ变形区:近切削刃处已加工表层内产生的变形区,其特征是产生纤维化及加工硬化。

追踪切削层上任一点P,可以观察切屑的变形和形成过程。如图4-13所示,当切削层中金属某点P向切削刃逼近,到达点1时,此时其剪切应力达到材料的屈服强度ReL,故点1在向前移动的同时,也沿OA滑移,其合成运动使点1流动到点2。4至2′为滑移量,当P点依次到达3、4点后,其流动方向与前刀面平行,不再沿OM线滑移。OA称为始剪切滑移线,OM称为终剪切滑移线,第Ⅰ变形区内金属的剪切变形见图4-13。

图4-13 第I变形区内金属的剪切变形

(a)示意图;(b)切屑分析

第Ⅰ变形区通常较窄,宽度仅为0.02~0.2 mm,可近似用一剪切面来代替该区域。剪切面OC与切削速度间的夹角φ(剪切角)。OA线上的剪应力τ=ReL(屈服极限);OA、OB、OC、OM线上的剪应力由于变形加工硬化而依次升高,在OM线达最大值τmax,若τmax<Rm(强度极限)时,切屑为带状;τmax≥Rm时,切屑为节壮(挤裂状)。

在OA到OM之间的Ⅰ变形区内,其变形的主要特征是沿滑移线的剪切滑移变形以及随之产生的加工硬化。(https://www.xing528.com)

3)变形程度的表示方法

(1)剪切角φ。实验证明,剪切角φ的大小和切削力的大小有直接联系。对于同一工件材料,用同样的刀具,切削同样大小的切削层,如φ较大,剪切面积变小,即变形程度较小,切削比较省力。所以,φ本身就表示变形的程度。剪切角φ与变形程度如图4-14所示。

图4-14 剪切角φ与变形程度

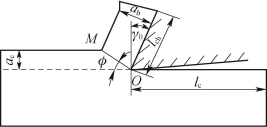

(2)变形系数ξ。切削时,切屑厚度ach通常都要大于切削深度ac,而切屑宽度lch却小于切削长度lc。切削深度与变形如图4-15所示。

图4-15 切削深度与变形

切削长度与切屑宽度之比,或者切屑厚度与切削厚度之比称为厚度变形系数ξ,即

变形系数ξ是大于1的数,可以用剪切角φ表示如下

上式表明,变形的大小与剪切角φ和前角有关。一般前角γo增大,剪切角φ增大,ξ减小。前角γo一定时,若剪切角φ增大,那么切削变形就小。

用剪切角φ来衡量变形的大小,测量比较麻烦;而变形系数ξ可直观反映切屑的变形程度,并且容易测量。

剪切角随着切削条件不同而变化,如图4-16所示。根据纯剪切理论:剪应力和主应力方向约呈45°,且主应力Fa与作用合力Fr一致。由此可确定剪切角φ=45°-(β-γo),其中β为摩擦角。

图4-16 剪切角随着切削条件不同而变化

4)前刀面的挤压与摩擦及其对切屑变形的影响

(1)前刀面上的摩擦。塑性金属在切削过程中,切屑与前刀面之间压力很大,再加上几百度的高温,实际上切屑底层与前刀面呈黏结状态。故切屑与前刀面之间不是一般的外摩擦,而是切屑和前刀面黏结层与其上层金属之间的内摩擦。不同类别的摩擦如图4-17所示。

图4-17 不同类别的摩擦

这种内摩擦实际上就是金属内部的滑移剪切,它不同于外摩擦(外摩擦力的大小与摩擦系数以及正压力有关,与接触面积无关),内摩擦与材料的流动应力特性以及黏结面积大小有关。

令μ为前刀面上的平均摩擦因数,则

式中,Af1——内摩擦部分的接触面积;

σav——内摩擦部分的平均正应力;

ReL——工件材料剪切屈服强度。

由于μ随切削温度升高略有下降,随材料硬度、切削厚度及刀具前角而变化,因此,其变化范围较大。

刀-屑接触部分可分为两个区域,在黏结部分为内摩擦,滑动部分为外摩擦。图4-18中也表示出了整个刀-屑接触区上正应力σr的分布。由于金属的内摩擦力要比外摩擦力大得多,因此应着重考虑内摩擦。

图4-18 刀-屑接触区上正应力的分布

(2)影响前刀面摩擦因数的主要因素。工件材料、切削厚度、刀具前角和切削速度是影响前刀面摩擦因数的主要因素。

实验表明,在相同切削条件下,加工几种不同工件材料,如铜、20钢、40Cr钢、1Cr18Ni9Ti等,随着工件材料的强度和硬度的依次增大,摩擦因数μ略有减小。这是因为在切削速度不变的情况下,材料的硬度、强度大时,切削温度增高,摩擦因数下降。

切削厚度ac增加时,μ也略为下降;如20钢的ac从0.1 mm增大到0.18 mm,μ从0.74降至0.72。因为ac增加后正应力也随之增大。

在一般切削速度范围内,前角γo愈大,则μ值愈大。因为随着γo增大,正应力减小,故μ增加。切削速度对摩擦因数的影响如图4-19所示。

图4-19 切削速度对摩擦因数的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。