1)无心磨床工作原理

应用无心磨削法磨削工件的旋转表面的磨床,通常指无心外圆磨床。在无心外圆磨床上,工件不用顶尖定心和支承,而是放在砂轮和导轮之间,由托板和导轮支承。砂轮一般装在主轴端部,宽度大于250 mm的砂轮则装在主轴中部,砂轮最大宽度可达900 mm。砂轮高速旋转进行磨削,导轮以较慢速度同向旋转,带动工件旋转做圆周进给。贯穿磨削时,通过调整导轮轴线的微小倾斜角来实现轴向进给,适用于磨削细长圆柱形工件、无中心孔的短轴和套类工件等。切入磨削时,通过导轮架或砂轮架的移动来实现径向进给,适用于磨削带轴肩或凸台的工件,以及圆锥体、球体或其他素线是曲线的工件。无心磨床的生产率较高,加上各种上下料装置后易于实现自动化,大多用于大量生产,可由不很熟练的工人操作。

无心磨床磨削精度一般为:圆度2 μm,尺寸精度4 μm,高精度无心磨床可分别达到0.5 μm和2 μm。此外,无心磨床还有无心内圆磨床和无心螺纹磨床等。无心磨床能自动修整和自动补偿。导轮进给导轨为双V形滚针导轮,采用伺服电动机进给,能与砂轮修整相互补偿。机床配有自动上下料机构,能进行自动循环磨削。

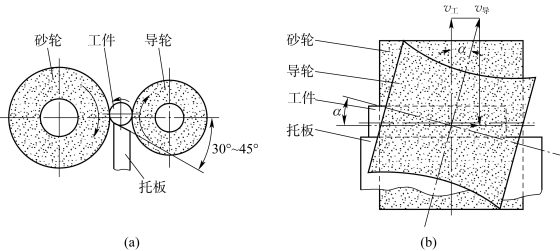

无心磨床主参数为最大磨削工件直径。其磨削工作原理如图3-25所示。

图3-25 无心磨床磨削工作原理

(a)无心磨削示意图;(b)无心磨削运动分析图

无心磨削的工作原理

磨削时,工件不用顶尖定心和支承,而将工件放在砂轮与导轮之间并用托板支承定位进行磨削。导轮是用树脂或橡胶为黏结剂制成的刚玉砂轮,不起磨削作用,它与工件之间的摩擦因数较大,靠摩擦力带动工件旋转,实现圆周进给运动。导轮的线速度在10~50 m/min范围内,砂轮的转速很高,一般为35 m/s左右,从而在砂轮和工件间形成很大的相对速度,即磨削速度。依靠导轮的轴向倾斜产生工件轴向进给运动。

2)无心外圆磨床的特点(https://www.xing528.com)

无心外圆磨床的机构性能与普通外圆磨床相比较有下列特点:

(1)连续加工,无须退刀,装夹工件等复制时间短,生产率高。

(2)托架和导轮定位机构比普通外圆磨床顶尖、中心架机构支承刚性好,切削量可以较大,并有利于细长轴类工件的加工,易于实现高速磨削和强力磨削。

(3)无心外圆磨床工件靠外圆在定位机构上定位,磨削量是工件直径上的余量。因此,砂轮的磨损、进给机构的补偿和切入机构的重复定位精度误差对零件直径尺寸精度的影响。只有普通外圆磨床的一半,不需要打中心孔,且易于实现上、下料自动化。

(4)宽砂轮无心磨床通过式机构、可采用加大每次的加工余量,在切入磨时可对复杂型面依次形磨削或多砂轮磨削,生产率高,适用范围广。

(5)无心外圆磨床无保证磨削表面与非磨削表面的相对位置精度(同轴度,垂直度等)的机构,磨削周向断续的外表面时圆度较差。

(6)磨削表面易产生奇数次棱圆度,如较大时往往会造成测量尺寸小于最大实体尺寸的错觉,而影响装配质量和工作性能。

(7)机床调整较复杂、费时,每更换不同直径的工件就需重新调整托架高度,以及与距离有关的工艺参数。因此,调整技术难度较大,不适宜小批及单件生产。

(8)若配上自动装卸料机构,可实现自动化生产。

(9)无心磨床适于在大批量生产中磨削细长轴以及不带中心孔的轴、套、销等零件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。