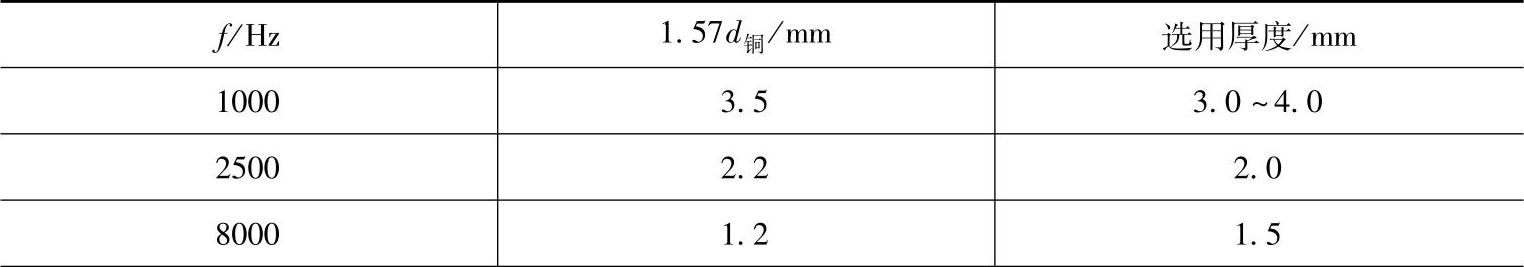

1.板(管)厚度的选择

板(管)厚度应大于1.57d铜(d铜为铜导体中的电流透入深度),此时导体的电阻最小。不同电流频率时板(管)厚度的选用见表7-1。

表7-1 不同电流频率时板(管)厚度的选用

(续)

2.接触板(管)的设计

应保证接触板(管)能与淬火变压器(或感应器夹头)连接可靠、紧贴坚固,并有一定的接触应力,贴合面应平直,表面粗糙度Ra不低于1.6μm。

对高频感应器,压紧螺栓不小于M8,中频感应器压紧螺栓不少于两个M12。接触板厚应大于1.57d铜,但小于12mm。板宽根据感应器承受功率大小而变,一般为60~190mm,功率大时选上限。

3.导电板(管)的设计

感应器上的功率是沿导体长度分配的,为使有效部分分得较多的功率,导电部分宜短不宜长。由于电阻与导电截面积大小成反比,因此导电板宜宽不宜窄。

4.有效圈的设计

(1)有效圈宽度

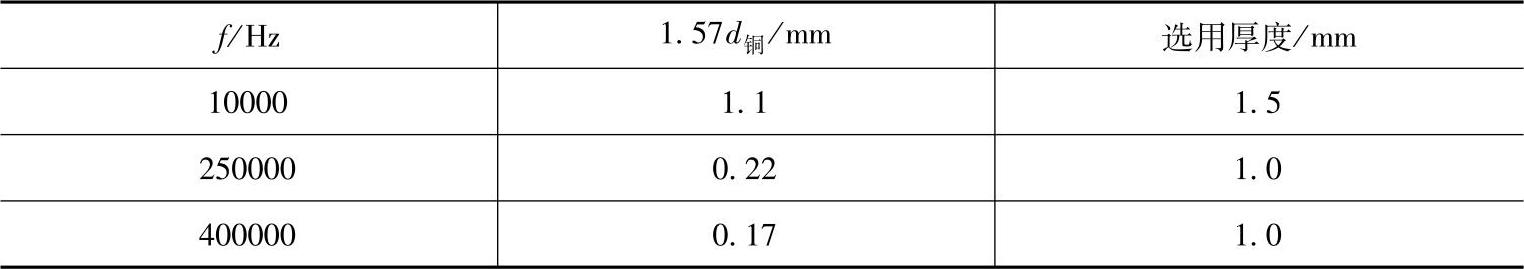

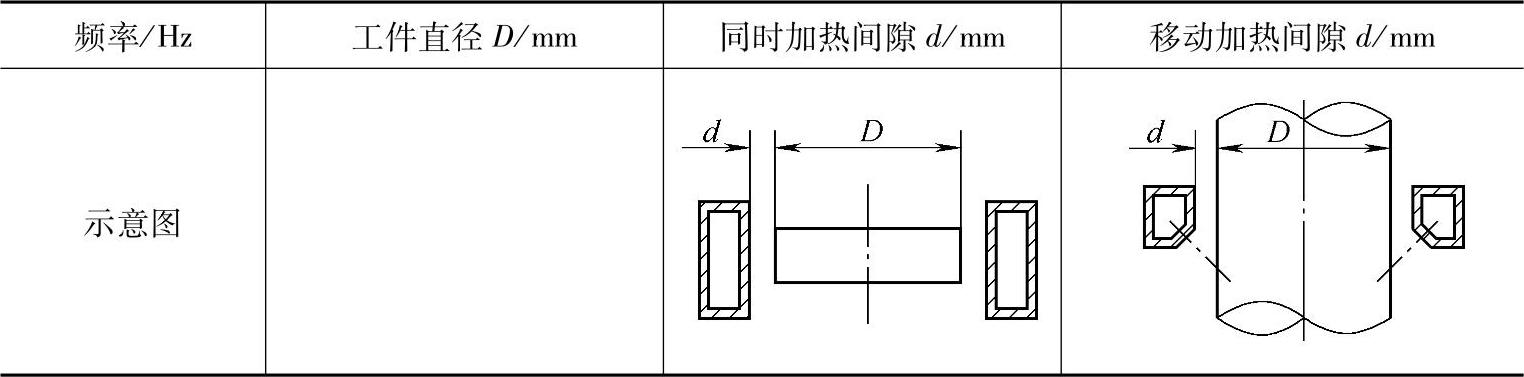

1)工件外圆淬火时,同时加热感应器,有效圈宽度与工件高度差见表7-2。

表7-2 外圆同时加热时有效圈与工件的高度差

2)工件内孔淬火时,同时加热感应器有效圈与工件的高度差见表7-3。

表7-3 内孔同时加热时有效圈与工件的高度差

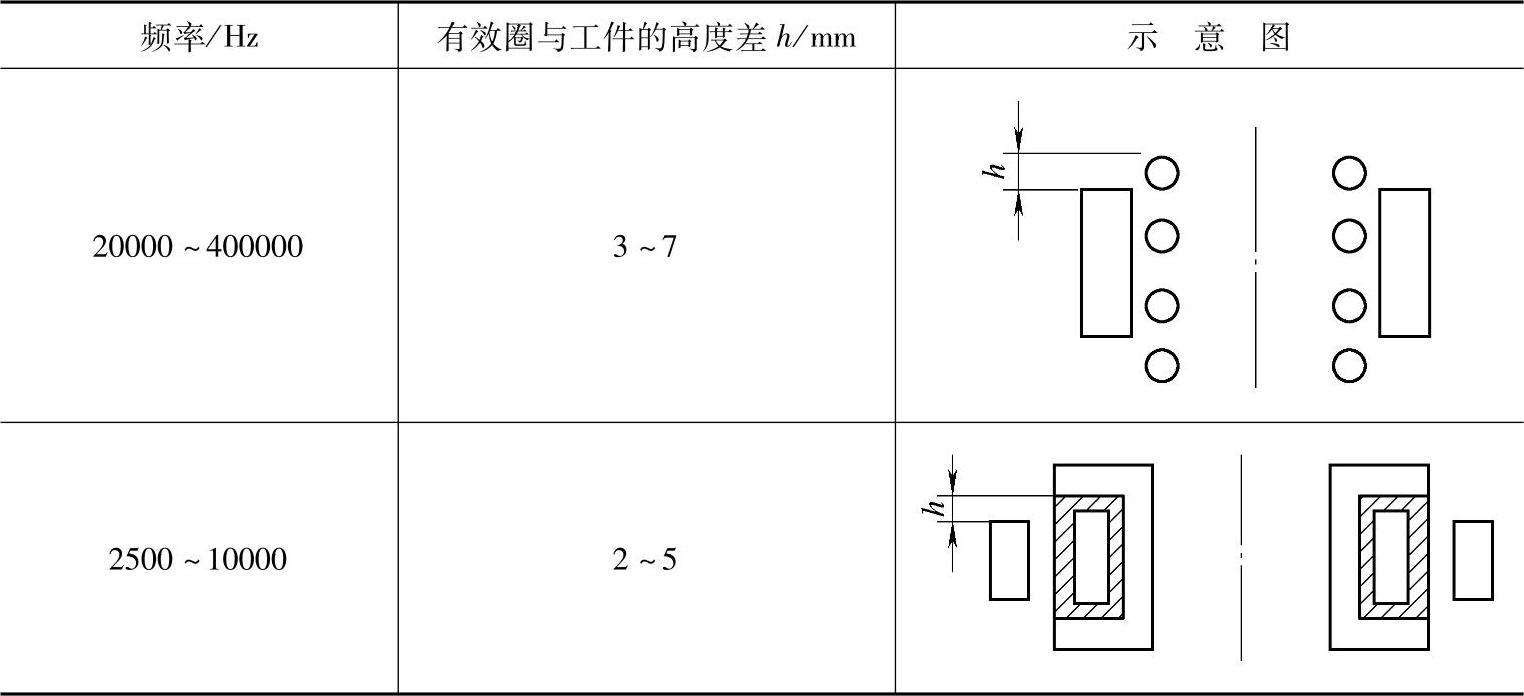

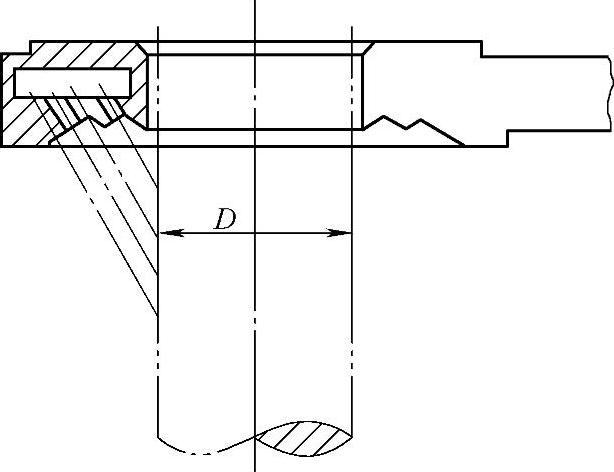

3)为避免淬硬层在工件截面上呈月牙形,有效圈两端可设计成凸台式,凸起高度为0.5~1.5mm,宽度为3~8mm,如图7-8所示。

图7-8 有效圈两端设计成凸台

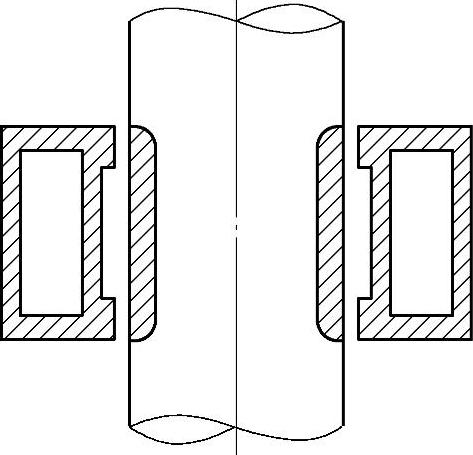

4)当感应器为半环形时,可以用增长周向导管长度的方法来提高轴颈两端的温度,如图7-9所示。

5)当长轴的中间一段淬火加热时,要考虑轴两端的吸热因素。一般有效圈宽度应比加热区宽度大10%~20%,功率密度小时取上限。

(2)有效圈壁厚 当通水冷却时,按表7-1选取;当不通水冷却时,壁厚为8~12mm。

(3)有效圈与工件的间隙

1)外圆淬火时,有效圈与工件间隙见表7-4。当轴类外圆连续加热淬火时有效圈与工件的间隙应考虑工件加热时的弯曲。

表7-4 外圆淬火时有效圈与工件的间隙d

(续)

图7-9 半环形感应器用增长周向导管长度的方法来提高轴颈两端温度

2)内孔淬火时,有效圈与工件的间隙见表7-5。

表7-5 内孔加热时有效圈与工件的间隙d

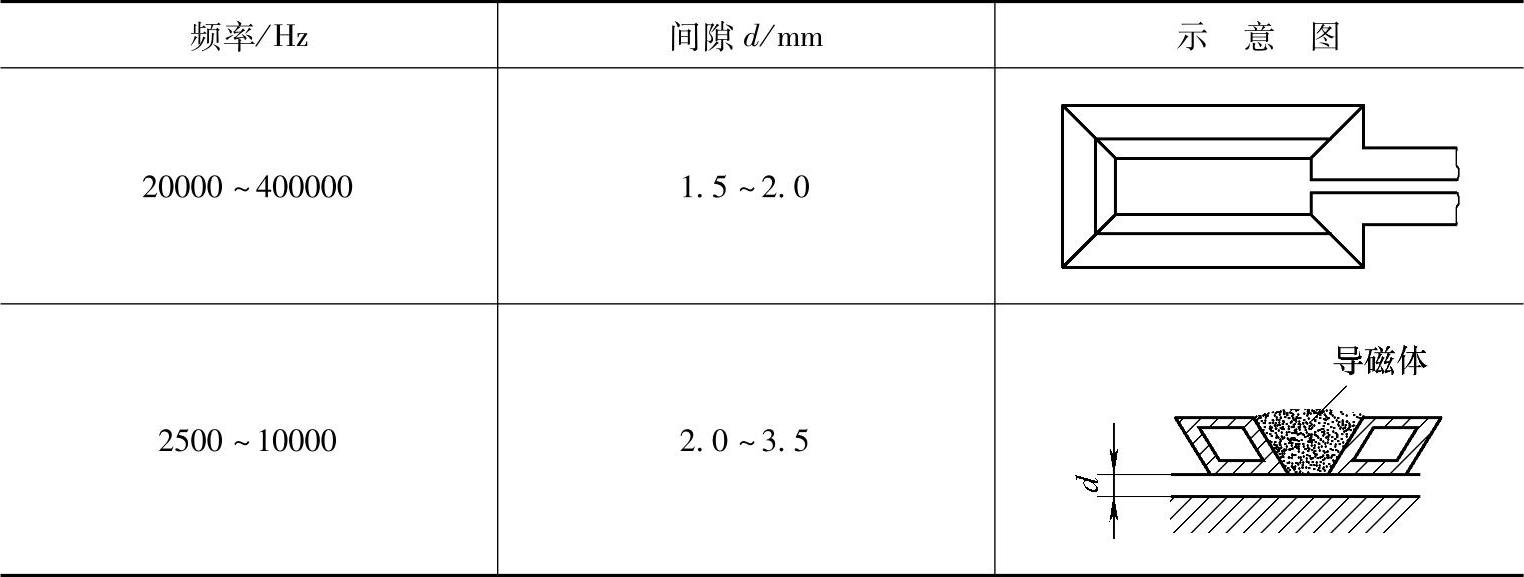

3)平面淬火时,有效圈与工件间隙见表7-6。

表7-6 平面连续移动加热时有效圈与工件间隙d

5.喷液器设计(https://www.xing528.com)

不同加热状况或不同钢材感应淬火时,需要不同的冷却速度,对喷液器来讲,可选用不同的喷淋密度:对一般表面淬火,喷淋密度为0.01~0.015L/(cm2·s)对透热淬火,喷淋密度为0.04~0.05L/(cm2·s);对低淬透性钢淬火,喷淋密度为0.05~0.10L/(cm2·s)。

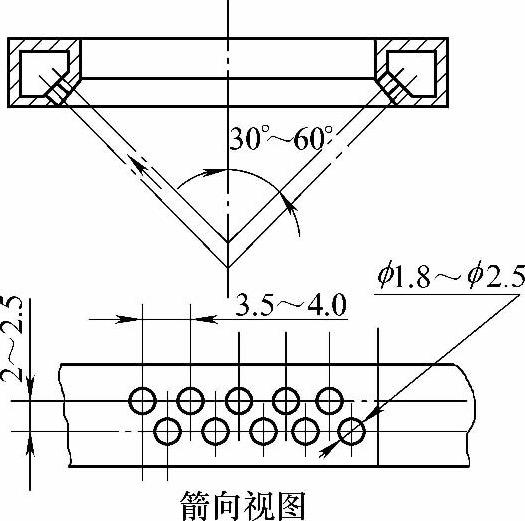

(1)扫描感应淬火喷液孔(图7-10)喷液孔直径与淬火轴直径的关系见表7-7,喷液孔直径一般为Φ1.8~Φ2.5mm;喷液孔中心线与工件轴心线交角为30°~60°,此值随有效圈与工件间隙大小、钢材允许预冷时间的变化而变化;孔间距为3.5~4.0mm交叉分布。

图7-10 扫描感应淬火喷液孔

表7-7 喷液孔直径与淬火轴直径的关系

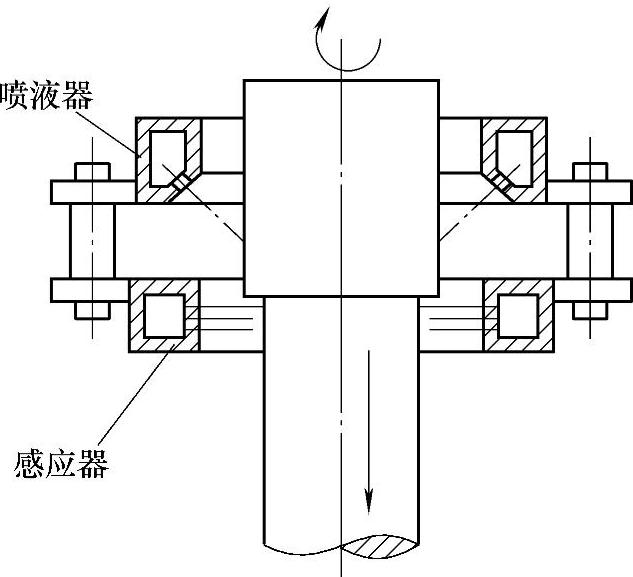

1)当淬硬层要求较深及淬有台肩的轴时,应考虑加辅助喷液器,特别是上大、下小的台肩,挡住下流的水,此时辅助喷液圈更是必要。图7-11所示为带辅助喷液器的扫描淬火感应器。

2)当带法兰的轴要求淬硬层离轴的法兰很近时,感应器可不带辅助喷液器,此时有效圈上喷液孔应增至4~5排。图7-12所示为不带辅助喷液器的扫描淬火感应器。

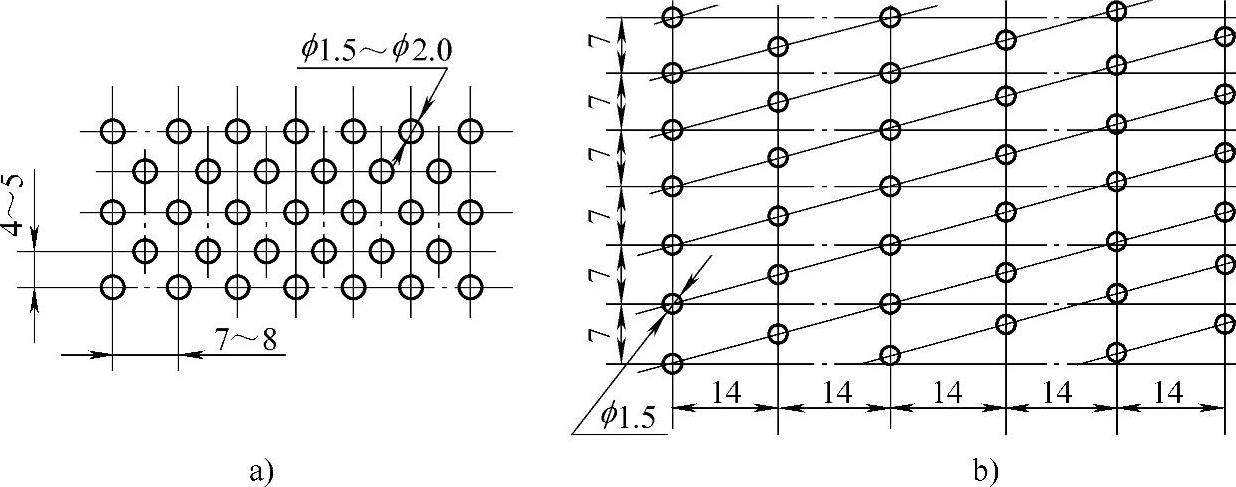

(2)同时加热有效圈兼作喷液器 有效圈壁厚应加厚到8~12mm,喷液孔经常用Φ1.5~Φ2.0mm交叉排列,尺寸如图7-13所示。同时加热感应器的喷液孔一般呈棋盘状交叉排列,如图7-13a所示;另一种坡线分布的喷液孔排列,对转动的加热工件能得到更均匀的冷却,如图7-13b所示。

图7-11 带辅助喷液器的扫描淬火感应器

图7-12 不带辅助喷液器的扫描淬火感应器

图7-13 两种不同的喷液孔排列

a)喷液孔交叉排列 b)喷液孔坡线分布

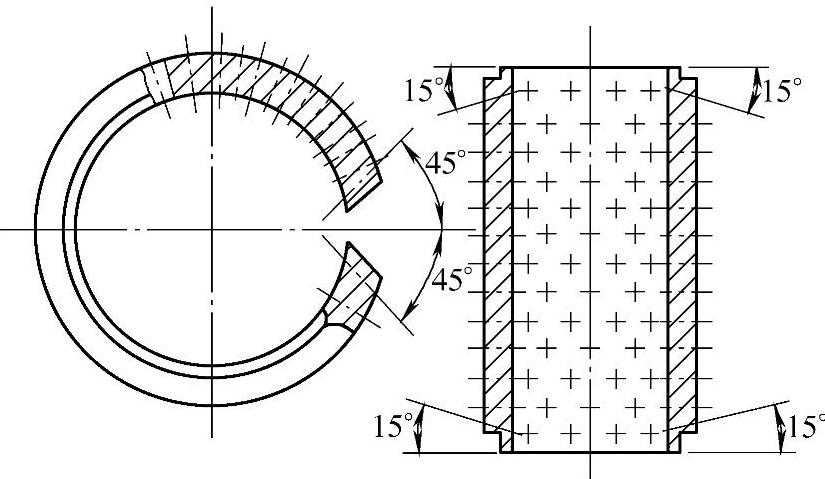

由于导电板厚及上下盖板占据了喷液孔的位置(当进水压力特高时例外)对喷液时工件不转动的有效圈该处要用斜孔来补充,使工件表面能得到均匀的冷却。有效圈导电板侧与两端喷液孔的角度见图7-14。

图7-14 有效圈导电板侧与两端喷液孔的角度

喷液孔截面积总和与进液管截面积总和应大致相等,当进水压力特高时例外。喷液腔截面积应是进液管截面积的2~4倍,腔宽一般不应小于6mm。喷液腔太窄,会造成各部分喷液不均;喷液腔太宽,会导致喷液滞后。

(3)水幕式喷液环 图7-15所示是一种可调节喷液量的水幕式喷液环。它喷出的液体是一个面,形成水幕,调节上盖可使喷液量变大或变小。

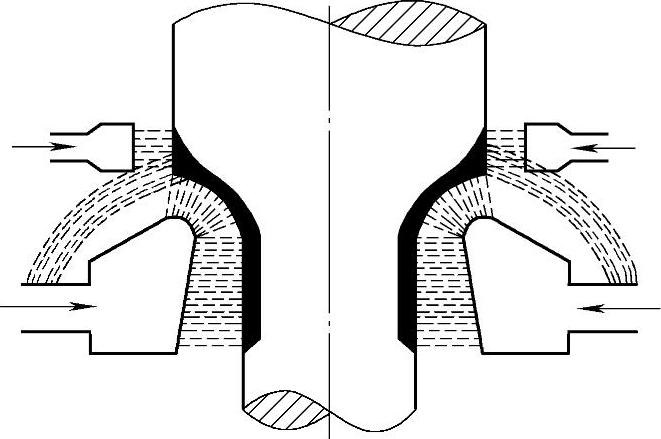

(4)台肩轴部分的喷液环结构 轴的台肩部分同时加热并淬火时,如采用一般喷液环,常使台肩圆角处产生软带。采用图7-16的结构,能消除圆角处软带,是较理想的设计。

图7-15 可调节喷液量的水幕式喷液环

图7-16 消除台肩圆角处软带的喷液器

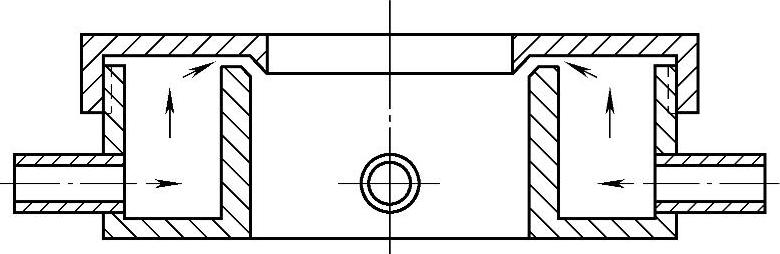

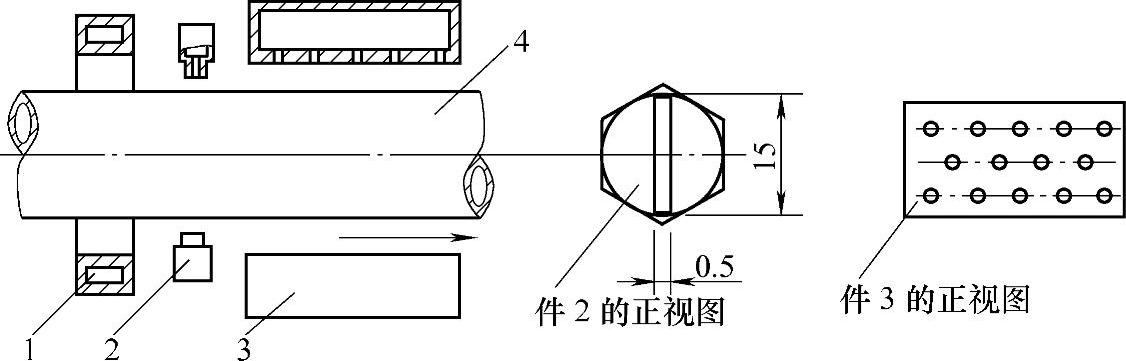

(5)快冷与缓冷组合的喷液器 如图7-17所示的喷液器,由两种喷液器组合而成。高压、小流量喷嘴2使工件表面快冷到500℃左右,高压能破坏工件表面蒸汽膜,小流量防止喷液影响加热区。低压、大流量喷液块可使工件缓冷至200℃左右,防止淬裂。高压喷嘴的窄缝为0.5mm×15mm,喷液块由许多喷液孔组成,分别见图中2、3的正视图。这种高、低压组合的喷液器,能避免生成托氏体并得到高硬度,有效淬硬深度也能提高,特别适用于滚珠丝杠的淬火。

图7-17 高低压组合喷液器示意图

1—感应器 2—高压、小流量喷嘴 3—低压、大流量喷液块 4—工件

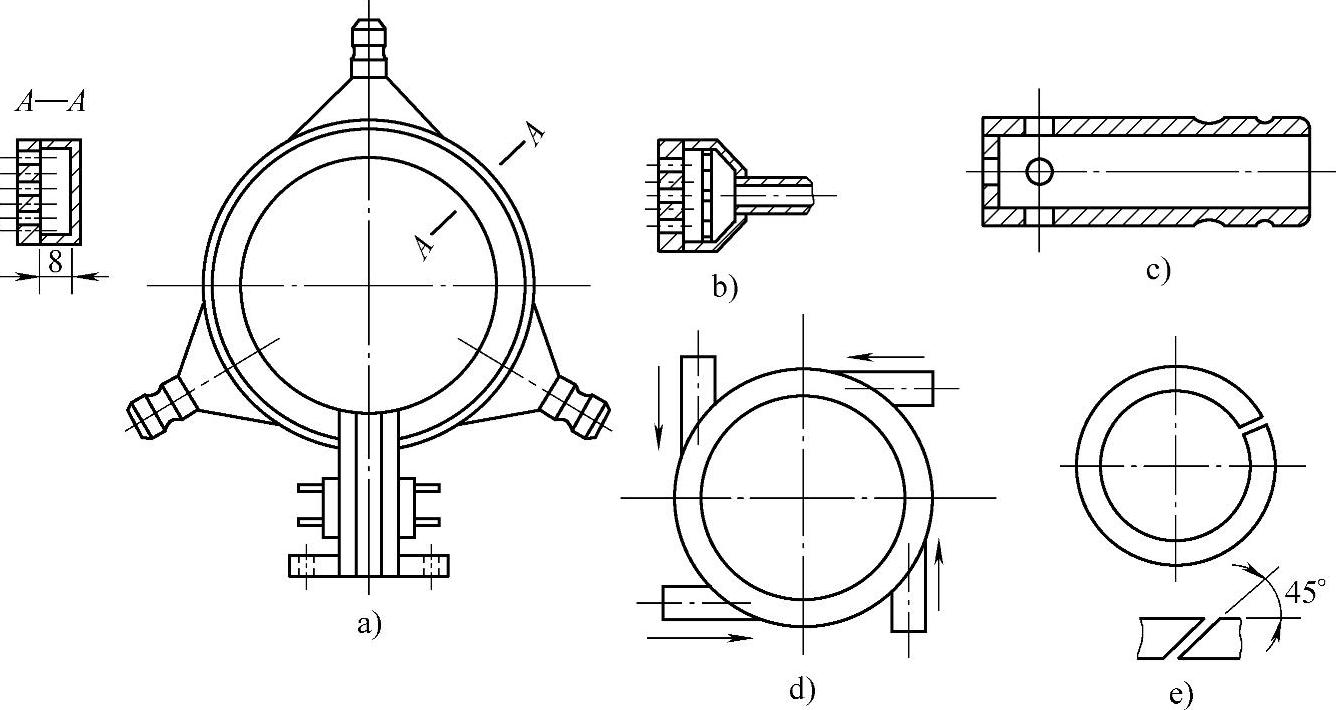

所有各种形式的喷液器当采用导电材料制造时,应注意避免形成环路,产生涡流金属制喷液环一般在环中间开一个45°的缺口。为使喷液器各部分喷液均匀,可采用喷液漏斗、缓冲板、缓冲管与切向进液等结构见图7-18。

图7-18 喷液器各部分的几种结构

a)喷液漏斗 b)缓冲板 c)缓冲管 d)切向进液 e)喷液环切口

(6)塑料喷液器 金属喷液器因靠近有效圈,发热损耗在所难免。现在国外感应加热公司对喷液器材料进行改进,采用了透明的塑料或模压的聚四氟乙烯本体与板组装等方法。我国制造厂比较成功的改进,是用环氧玻璃布板或夹布胶木板制造本体,管接头用黄铜制造。此种喷液器坚固耐用,既不产生损耗,也不必开切槽,已在半轴等一些感应器上使用。图7-19所示为塑料喷液器。

图7-19 塑料喷液器

a)实物 b)剖面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。