感应器设计与感应加热工艺密切相连,是感应加热工艺过程的后续部分。

感应淬火工艺制订前,需对淬火工件图样进行仔细分析,例如:工件几何形状、淬硬区层深范围、生产率、工件材料与淬火冷却介质,加热方式是采用一次固定加热、扫描加热、一发法淬火加热等。

传统的感应器设计是采用经验法,即根据已经试验应用的感应器进行新产品感应器设计,其结构大同小异,仅在局部结构上、材料上不断更新与改进并采用CAD方法。较进步的方法是针对新产品,根据新思路设计试验感应器经过试验改进,达到要求后,确定感应器的结构。

近年来,随着计算机的发展,更先进的感应器设计方法为计算机模拟,根据工件技术要求,通过计算机模拟软件,在计算机上进行模拟加热,取得热与电相关资料,进行感应器设计。此方法在一些工业发达国家已经应用,例如对曲轴轴颈圆角部分加热的电磁场分布;管子钎焊感应器的多种方案比较;导磁体的效果等。计算机模拟可在任何工件几何形状和环境下进行,模拟过程表演动力学的全部过程,具有相当精确的数据(取决于应用软件的质量),并能留下记录,供今后研究应用。

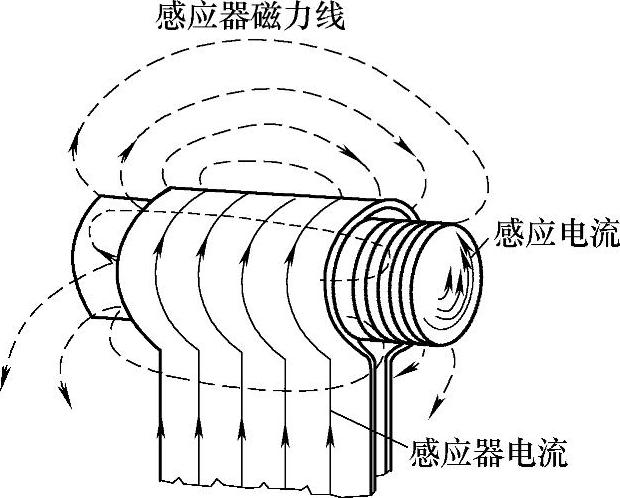

感应器是一个工作线圈,在交变电流通过线圈时,其导线周围便产生交变磁场。处在磁场内的金属工件,因电磁感应产生了电动势。当金属工件具有完整的电路时,就有涡流产生。此涡流与线圈电流相平行,方向相反,如图7-3所示。涡流使工件加热,线圈此时有机械力作用在工件上。从电路上讲,感应器由串联的电阻和电感组成,它必须与电源相匹配。(https://www.xing528.com)

图7-3 处在磁场内的金属工件

表面淬火用感应器根据工件要求,能将电磁能量集中在一特定区域上,因此,不同的工件需设计不同的感应器。通过试验与生产实践,现在已有一些具体的设计原则,但仍以经验设计为主。计算机模拟已在一些现代化感应加热设备制造厂开始应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。