曲轴感应淬火机床的发展有如下特点:

1)从开合型感应器不转动加热轴颈改进为半环形感应器旋转加热轴颈,以解决细轴颈油孔开裂及淬硬区宽窄不匀的问题。

2)从通用机旋转加热改进为柔性加工机床,以解决多品种产品生产问题。

3)从采用电阻炉回火改进为感应回火或自回火机床,以达到提高生产率的目的。

4)新开发了不转动、缩短加热时间的静止加热轴颈并感应回火工艺,以达到节能、节省占地面积及提高感应器寿命等目的。

5)在电源节能控配上、感应器老化检测及轴颈裂纹导致输出功率变化等监控技术上采用新技术。

6)从方便用户操作、维修等方面,曲轴感应淬火机床有了进一步改进。

1.半自动曲轴颈淬火机床

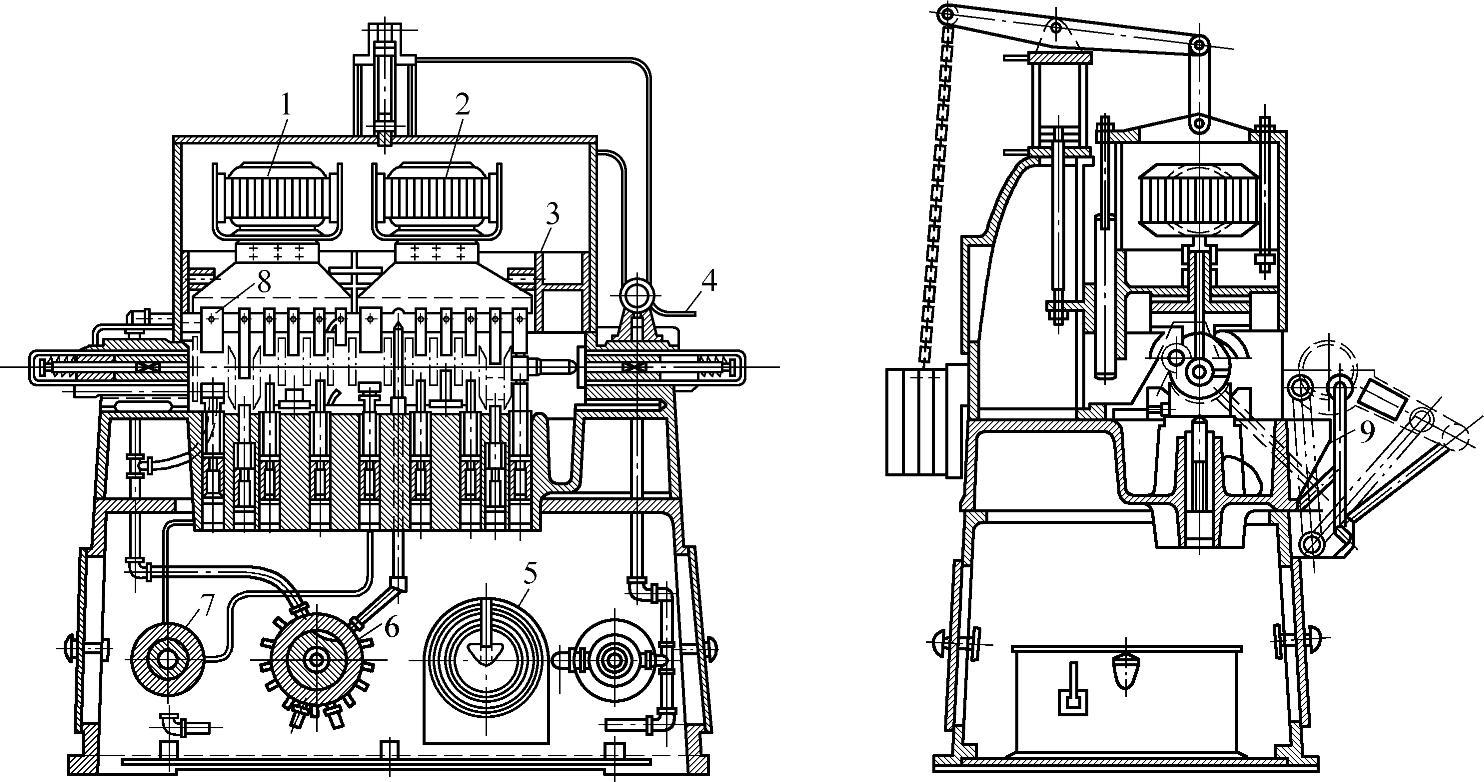

原苏联高频电流科学研究院研制的半自动曲轴颈淬火机床,如图4-15所示此机床采用分合型感应器,曲轴颈在加热时是不转动的,四缸曲轴9个轴颈可以布置在一台淬火机床上,通过两台淬火变压器交替加热与喷液,完成淬火工序。喷液分流通过电磁阀与对应的水支路阀的开断来实现,13个轴颈的六缸曲轴则采用两台淬火机床来实现。曲轴在淬火机床上的固定、感应器的分合均采用油压或气压来实现。这种机床的优点是结构紧凑,自动化程度高,劳动强度低,四缸曲轴生产率达16件/h以上。但因为曲轴不转动,轴颈油孔处易过热或开裂,轴颈淬硬区在圆周上分布不均匀,曲轴颈圆角淬硬无法实现等原因,因此该淬火机床呈淘汰趋势。

图4-15 半自动曲轴颈淬火机床

1、2—淬火变压器 3—感应器底板 4—开上盖手把 5—电交换器 6—水分配器7—油分配器 8—液压缸顶尖 9—装料架

2.开合型曲轴颈淬火机床

开合型曲轴颈淬火机床如图4-16所示。比利时ACEC公司曾生产这种结构的曲轴淬火机床。曲轴主轴颈、连杆轴颈在加热时均可旋转,卡盘上的卡头或顶尖可根据需要调整到偏心位置。两个回线型感应器分别固定在前后两个淬火变压器上。当装卸曲轴时,两个淬火变压器感应器组分别向前后分开移动,感应器张开;当加热曲轴时,变压器感应器组向中心合拢,感应器即贴近轴颈表面,但两感应器相互并不接触。感应器可以根据需要更换,在轴颈宽度与直径差别不大时,也可以不换感应器。卡盘与尾座间距离可以在一定范围内调整以处理不同长度的曲轴。这种曲轴颈淬火机床适用于小量生产或修配生产。

它的优点是:旋转加热、结构简单,便于调整并有一定的通用性。缺点是生产率低。该淬火机床主要靠手工操作。这种淬火机床的另一种变型是曲轴止推轴肩专用淬火机,其结构大致相同。

图4-16 开合型曲轴颈淬火机床

1—主轴旋转传动 2—旋转顶尖 3—夹紧卡盘 4—卡盘调节螺钉 5—底座6—纵向刀架 7、8—感应器 9—尾座顶尖 10—尾座顶尖调整导轨11—横向刀架 12、13—淬火变压器

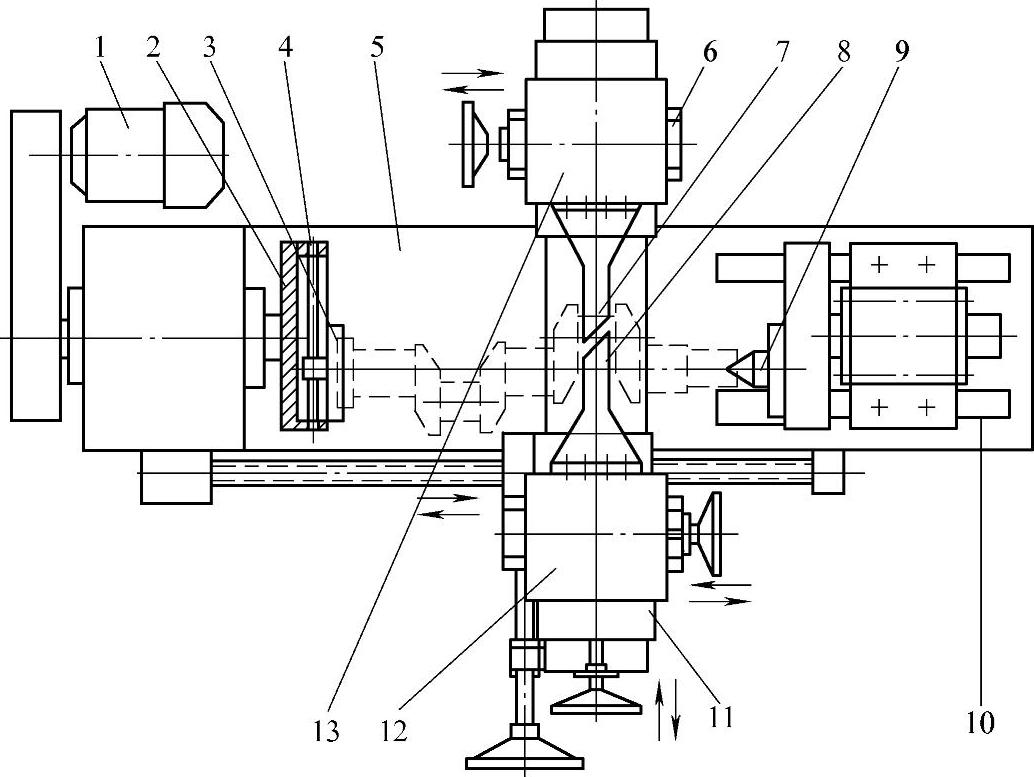

3.KWH型曲轴半自动淬火机床

KWH型曲轴半自动淬火机床见图4-17。淬火机床由淬火槽和可移动的淬火小车两大部分组成。淬火槽中装有淬火冷却介质及四工位星形支架左侧主轴箱通过行星轮机构,使星形支架上的四个卡盘转动;右侧是由电动机驱动的快速分度机构,它使四工位星形支架在1.5s时间内快速转位90°。淬火槽中除淬火冷却介质外,底部还安有可移动的喷液器。这个喷液器根据所淬火的轴颈位置移动,使轴颈浸入淬火冷却介质中后,得到搅动的淬火冷却介质的冷却。

图4-17 KWH型曲轴半自动淬火机床

淬火小车上安装有淬火变压器、感应器组、电容器及相应的电缆、管路、压力表等。淬火变压器感应器组悬挂在小车上的四连杆平行机构上,它使变压器感应器组在一个平面内前后上下运动。小车电容器柜顶上装有电动机驱动的升降齿轮及螺旋弹簧等组成的平衡机构。淬火变压器与感应器中间,装有快换夹头,使换装一次感应器(水、电连接)在15s以内。电容器柜的前板上还装有功率脉动装置,由接近开关与多个撞块组成。淬火机后部装有拖链,拖链上安有柔性中频同轴电力电缆与进、出水软管及控制电线,以配合淬火小车在淬火槽上的左右移动。由于曲轴主轴颈、连杆轴颈、第一主轴颈、油封法兰、花键部、止推面等部位淬火要求不同,因此,需要不同的感应器与不同电规范(电压、功率接入电容量等)。

为此,感应器底部后侧装有编码器,每种感应器有一个编码,主轴颈感应器装入快换夹头,计算机系统即接纳该感应器编码的信号,进行该程序工作其工作方式是一个感应器进行一种尺寸的轴颈淬火;星形机构上装的四根曲轴的该种尺寸轴颈淬火完成后,更换感应器。由于是浸液淬火,所以第一根轴颈加热后,感应器快速升起,星形架分度,加热过的轴颈浸入淬火冷却介质槽淬火,而升起的轴颈进入加热准备,感应器下降,第二根曲轴颈即加热。淬火小车通过齿条传动,可在淬火槽上的导轨上自动移动、定位。与此同时,淬火槽内的喷液器也随着移动。其生产率粗略地估算为每个轴颈的生产时间为30s。表4-2是半自动曲轴淬火机床的生产计算图表。

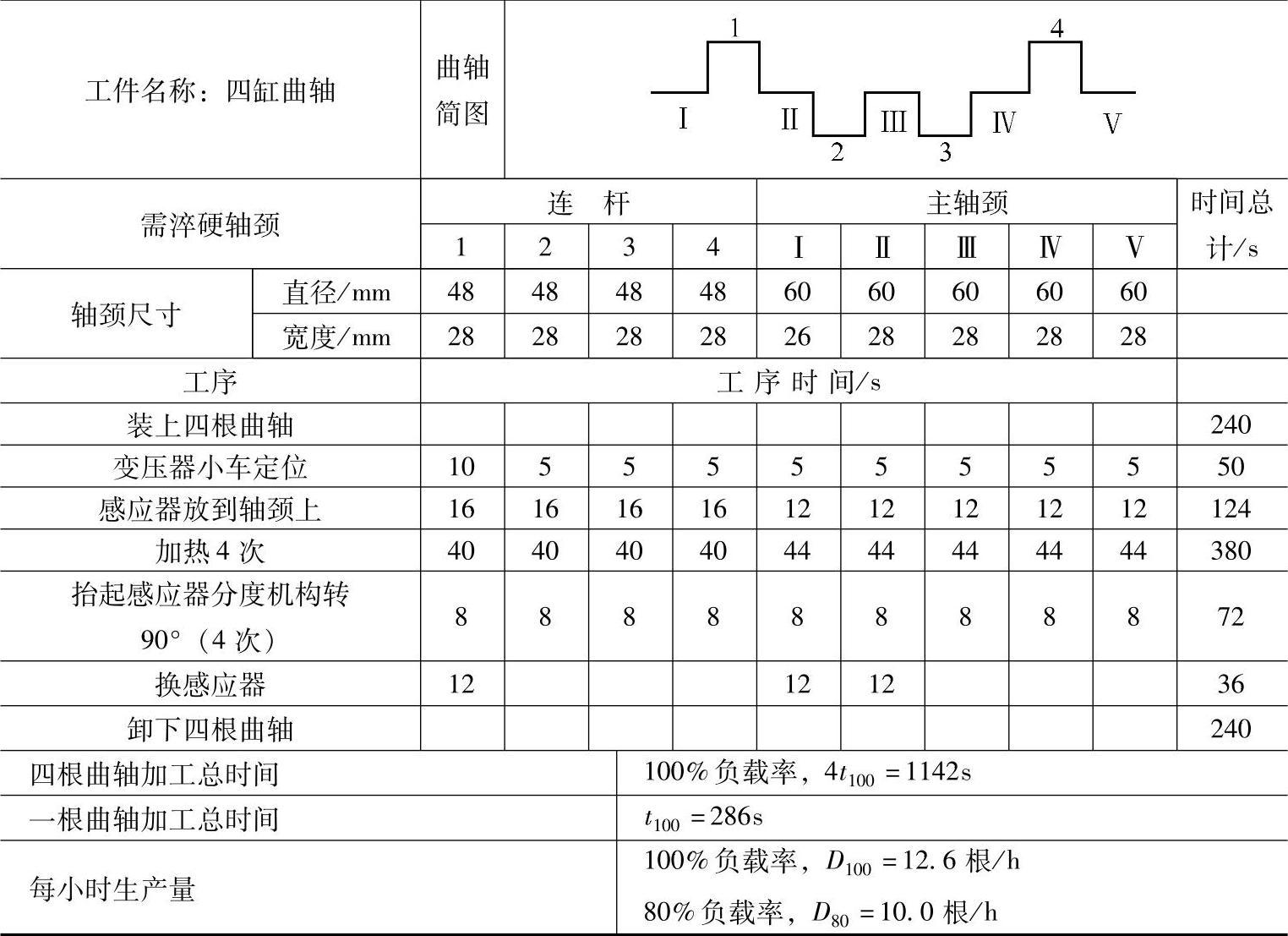

表4-2 半自动曲轴淬火机床的生产率计算图表

采用这种浸液淬火的工艺,曲轴淬火后必须进行炉中回火。为节省生产面积,这种回火炉的炉体往高处发展,以适应生产率的要求。

为提高半自动曲轴淬火机床的生产率,研制出了两个淬火槽共用一台淬火小车的双槽式半自动曲轴淬火机床。它在一个槽中装卸四根曲轴待机,另一槽进行淬火;当另一槽的四根曲轴全部淬好后,淬火小车走到这个待机槽开始工作,而另一槽可以卸曲轴与装上待淬火的曲轴。由于电源与淬火小车是公用的只增加一个有星形支架的淬火槽,所以设备费用增加不多,而产量能提高30%。

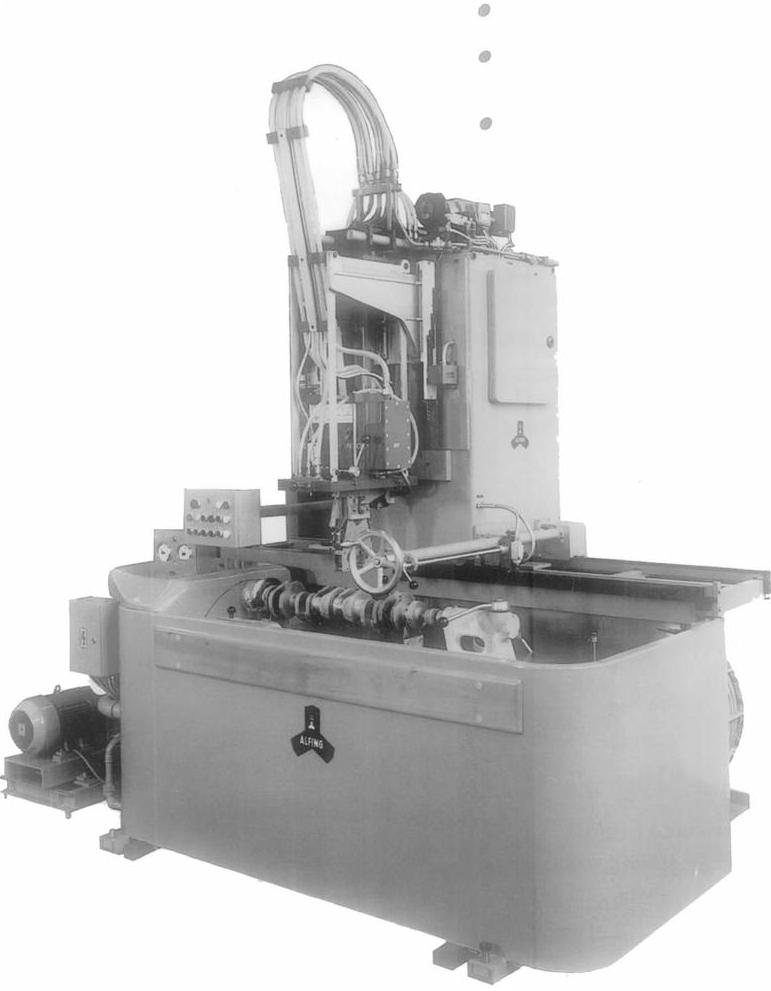

4.AKWH全自动曲轴淬火机床

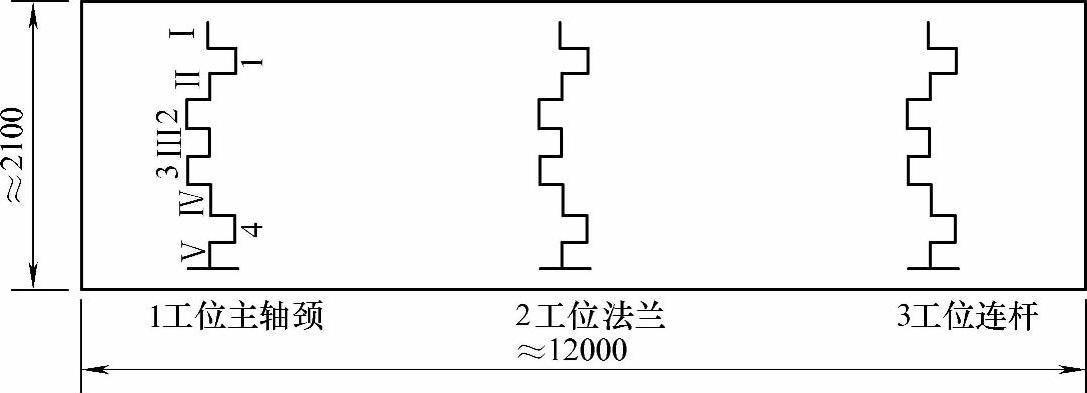

AKWH全自动曲轴淬火机床如图4-18所示。全自动曲轴淬火机床为隧道式全长约为12m,宽度为3.5m,不包括晶闸管电源、液压站及两种冷却水换热装置。电源为3×160kW/10kHz晶闸管电源。特点是主轴颈淬火时有三个矫正辊防止曲轴弯曲变形。

图4-18 AKWH全自动曲轴淬火机床

工作程序如下:

1)在第一工位,先加热2、4主轴颈,矫正辊压3主轴颈。

2)加热1、3、5主轴颈,矫正辊压2、4主轴颈,采用功率75~85kW,时间12s。

3)在第二工位,加热油封法兰,采用功率40~60kW,时间4s。

4)第三工位,加热连杆轴颈,先加热1、4,后加热2、3,矫正辊压2、4主轴颈,采用功率55~75kW,功率脉动,淬火冷却介质采用osmanil E2。感应器下带两侧喷水器,淬火变压器厚度为70mm,是铁氧体铁心,生产率为45件h(四缸曲轴长约为650mm,主轴颈直径为Φ65mm,连杆轴颈尺寸为Φ50mm×48mm),淬火后曲轴伸长0.8mm左右,径向圆跳动在0.32mm左右。

全自动曲轴淬火机床根据生产率要求,可以采用大功率电源,在一个工位上处理全部连杆轴颈,另一工位上处理全部主轴颈,主要用于轿车曲轴。图4-19所示为一种龙门式曲轴淬火机床,其一侧进行连杆轴颈淬火,另一侧进行主轴颈淬火;前部用高频电源进行法兰淬火,最后检测径向圆跳动。

图4-19 龙门式曲轴淬火机床

5.全自动柔性曲轴淬火机床

由于产品结构的不断更新及多品种产品生产的需要,柔性制造单元得到蓬勃的发展,为曲轴颈感应淬火服务的全自动柔性曲轴淬火机床应运而生。它除具有高的生产率、低的劳动强度外,略加调整能适应多品种曲轴生产,例如:四缸曲轴与六缸曲轴都能在一台淬火机床上生产,只需调整不太多的部位;如夹持长度在500~1300mm内调整,轴颈宽度不同(并因曲柄宽度不同,使主轴颈间距不同),更换感应器与调整工艺规范后,即可换另一种曲轴生产。

现在全自动柔性曲轴淬火机床,一般可生产四缸及六缸曲轴多个品种。在淬火部位上,除主轴颈、(多种宽度)连杆轴颈外,还可进行端轴颈、法兰等部位淬火以六缸曲轴为例,其淬火部位共有13~15个部位,前、后端轴的淬硬深度常为1~1.5mm,而主轴颈、连杆轴颈,一般要求圆角部分连同轴颈一起淬火,淬硬深度一般大于2mm。由于圆角淬硬的轴颈不允许淬火后矫直,对曲轴淬火机床常提出淬火后较小的弯曲变形的要求,例如淬火后,曲轴颈全长径向圆跳动不大于0.4mm等。(https://www.xing528.com)

(1)全自动柔性曲轴淬火机床的组成

1)中频或中频、超音频双频电源,中频电源功率常用200kW、10kHz,超音频为30~40kHz。超音频电源主要用于端轴、法兰面的淬火,因为该部分淬硬深度更浅,用超音频比中频具有更多的优点。

2)淬火机床包括步进链、主轴颈、连杆颈淬火工位、端轴颈、法兰淬火工位等,机床采用薄型淬火变压器,使主轴颈感应器能紧靠连杆颈感应器,并同时移动到下一组主轴颈、连杆轴颈,这是其工作特点。

3)主控制盘、副控制盘、液压控制台等。

4)淬火冷却介质冷却循环系统与冷却水循环系统。

5)各种感应器,一般有主轴颈、连杆轴颈、1号主轴颈三种尺寸,附有法兰及端轴颈时,有五种感应器,每个感应器前均有薄型淬火变压器。

(2)柔性曲轴淬火机床的工作顺序 这种淬火机床一般由两台中频电源(或中频与超声频两种频率可换的双频电源)供电,一台电源管所有连杆轴颈与一个端轴颈,另一台电源管所有主轴颈与法兰。连轩轴颈与相邻主轴颈由各自的电源供电,加热开始时间略有错开,由于主轴颈比连杆颈数量多1个,所以1主轴颈与2主轴颈常安排在同时一起加热。端轴颈与法兰面淬火是扫描淬火的各有单独的工位,一般安排在最后顺序(如果用双频电源,还要切换成超音频频率)。

(3)柔性曲轴淬火机床的生产率 对由两台200kW中频电源供电的淬火机床而言,一般每小时可生产六缸曲轴12件左右。

(4)柔性曲轴淬火机床的控制系统及特点

1)从电源来讲,当前已用IGBT晶体管电源,并且有采用可变频率的电源如10kHz/40kHz或10kHz/25kHz的双频电源。

2)控制盘上有程序器,可以设定加工顺序,感应器位置,加热、预冷、冷却时间,输出功率(包括旋转角度改变功率,即按不同功率分配功率)。

监视(上、下限值)有加热时间,预冷、冷却,输出功率,电压、电流中间轴颈弯曲量,水流量、水温,能量监控器等。全自动曲轴淬火机床的计算机现在大都已采用siemens810,还有采用840的。能量监控器已普遍应用在该装置上,特殊的还有振荡因素计,监测感应器性能是否变坏,还有监测曲轴弯曲变形及用打印机打印监测项目与弯曲量等。

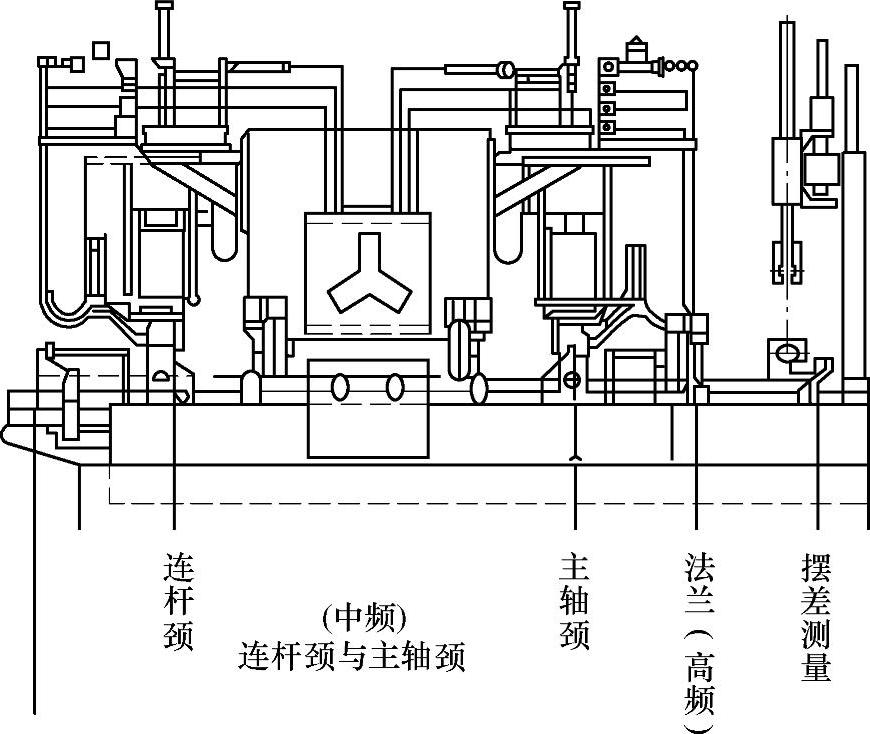

6.SMS ELOTHERM双工位曲轴淬火机床

21世纪10年代,SMS-Elotherm公司采用模块化设计理念,独创制造出了多通道可切换的双工位曲轴淬火机床。该机床可广泛应用于四缸轿车曲轴的淬火回火加工,单根曲轴淬火加工节拍可控制在30s以内;如进行淬火及感应回火加工,单根曲轴的加工节拍可控制在60s内,其主要特点如下:

1)紧凑型全封闭设计(见图4-20)。在节省占地面积的同时,可有效阻隔淬火冷却介质蒸汽直接进入生产车间而危害车间人员呼吸系统健康。机床顶部配备有油雾分离器接口,可连接独立的油雾分离装置或者车间配备的集中式油雾分离装置。

图4-20 EloCrankTM双工位机床外观

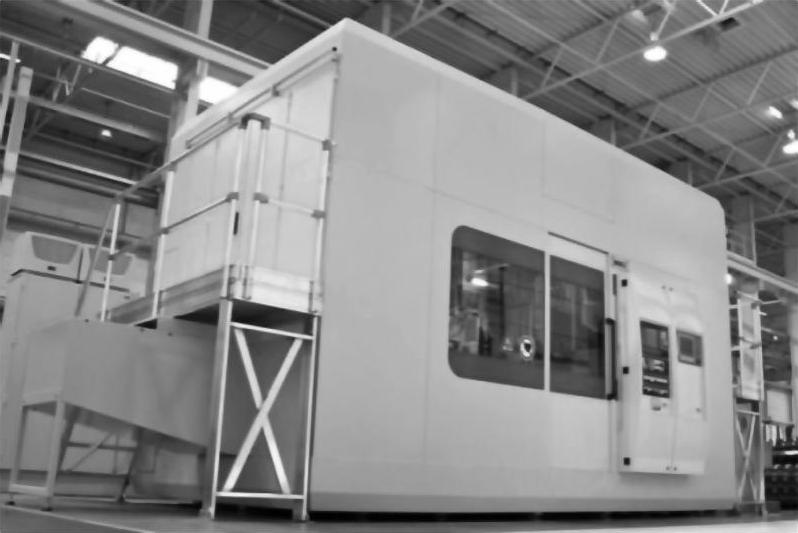

2)各机床部件的布局充分考虑了维修维护的方便性,用户人员可在需要的时候方便、安全地进入设备内部(见图4-21)和设备顶部平台(见图4-22)进行相关操作,如感应器更换、感应器-变压器悬挂配重调整等。

图4-21 EloCrankTM双工位机床内部

图4-22 EloCrankTM双工位机床顶部

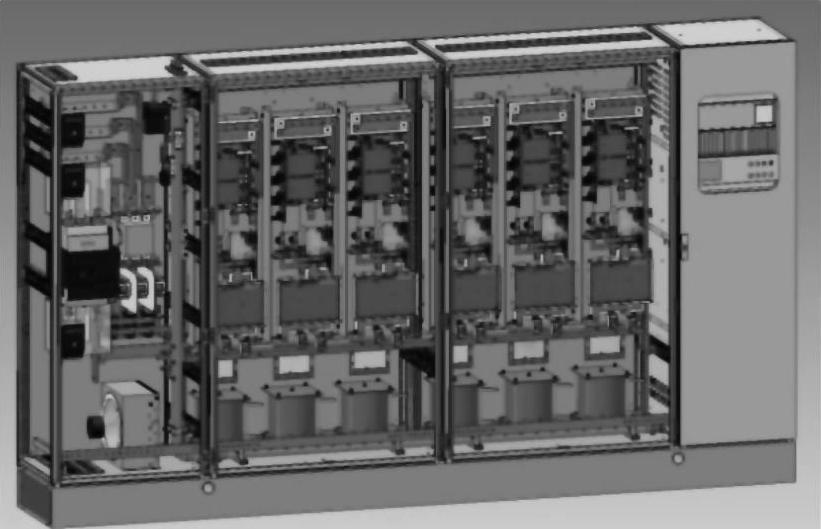

3)配备的Elomat系列变频电源(见图4-23),采用了IGBT晶体管电源多达6个独立控制的能量通道,在连接相应的变压器和感应器后,可同时对不同轴颈按实际需求互不干扰地进行感应热处理。独特的模块化设计思路加之Elotherm公司专利的变频电源技术,无论通道数量的多少,整套变频电源只配备一套主供电模块、整流模块和控制系统,它在大大节省柜体占地面积的同时,又能保证很高的功率因数:在各种负载条件下都等于或大于0.95。

图4-23 Elomat多通道变频电源

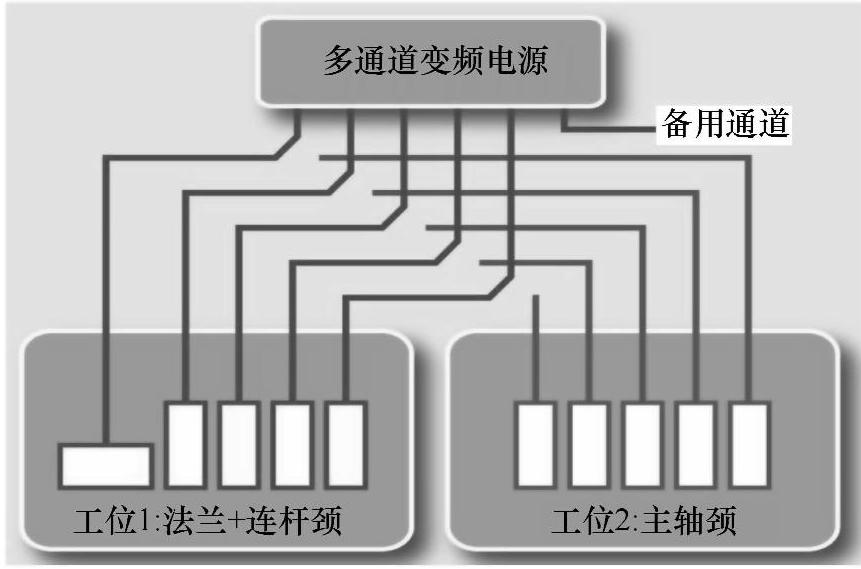

4)利用两个工位上的上下料、定位夹持和加热过程的时间差,通过多通道变频电源在两个工位间的往返切换,实现了两个工位对不同轴颈组合的加工(见图4-24)的无缝衔接,大大缩短了总的节拍时间。

图4-24 双工位通道配置和切换

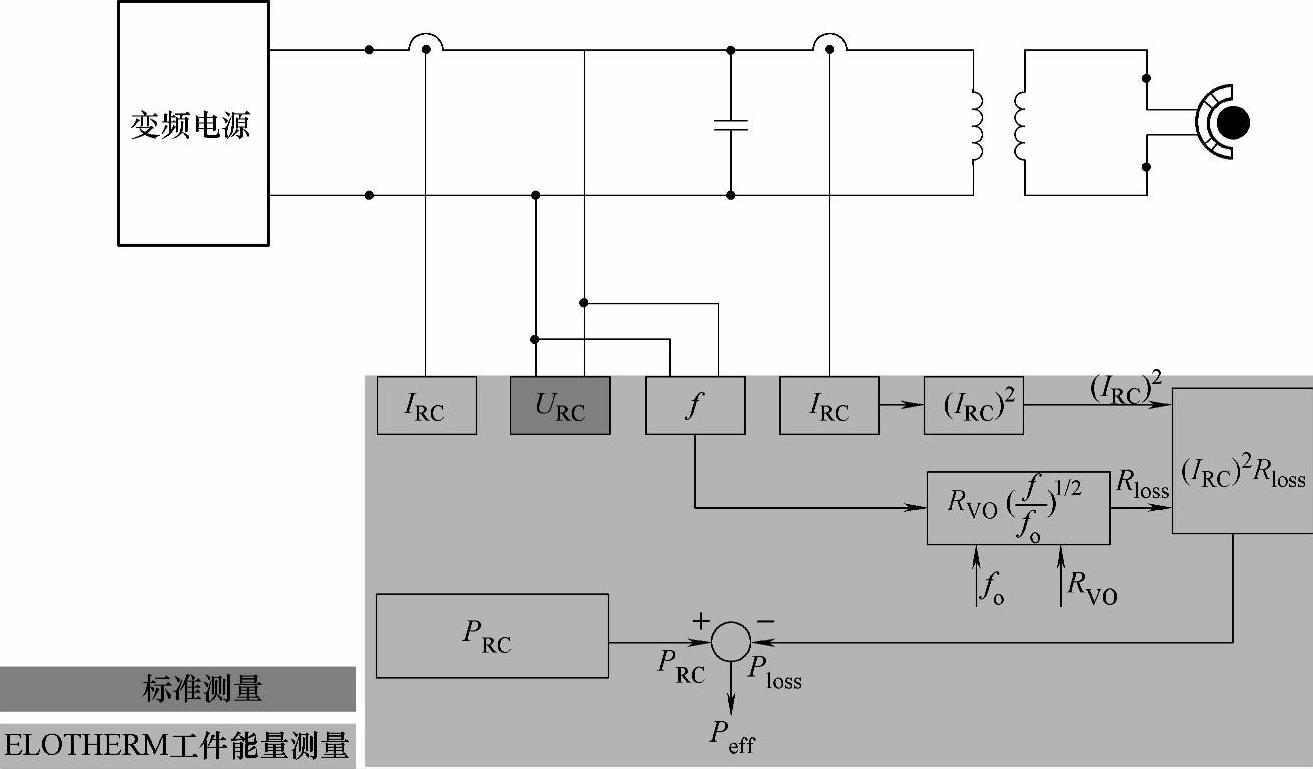

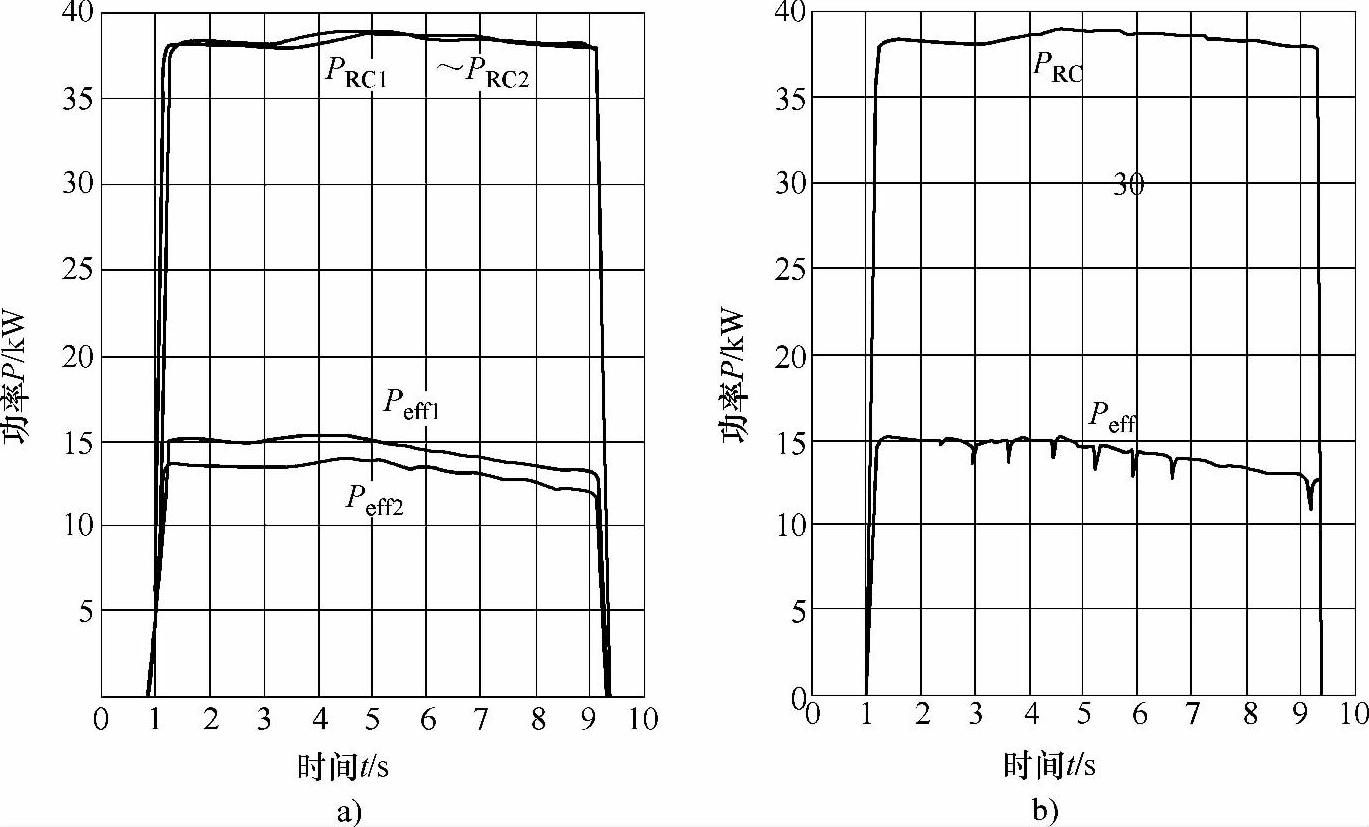

5)拥有专利的能量控制系统,能够更加准确、有效地控制加热过程的可靠性,以确保最终工件加工质量的稳定性传统的方式只对变频电源的输出能量进行单一的监控,但由于整个加热系统还涉及中间连接、补偿回路以及感应器等的能量损耗的影响,该公司则采用了更加复杂、也更加精确的对输入工件能量的监控(见图4-25)。大量试验分析表明,对输入工件能量的测量有一种类似“放大镜”的功效,即能更清晰地反映出加工过程的细微差别如图4-26a所示,比较使用好的感应器(1)和使用部分损坏的感应器(2)的情形时,变频电源输出能量曲线(PRC1和PRC2)几乎重合,但输入工件能量曲线(Peff1和Peff2)反映出了明显差别;如图4-26b所示,当加工零件出现微小裂纹时,观察变频电源输出能量曲线PRC未见异常,而观察输入工件能量曲线Peff时却能看到不正常的锯齿形波动。

图4-25 输入工件能量的监控

图4-26 能量控制系统反映出加工过程的细微差别

a)感应器良好与损坏对比 b)轴颈有裂纹时输出能量发生的变化

该双工位曲轴淬火机床基本参数见表4-3。

表4-3 双工位曲轴淬火机床基本参数

与现在应用的轿车曲轴淬火机床相比,该双工位曲轴淬火机床有如下改进:

1)从5个独立的100kW电源改进为1个电源,原来的每个单独电源使用功率常为40kW左右,而额定功率为100kW,利用系数低,改进后一个总电源灵活调配,一次加热多个轴颈,利用系数提高了,产量不减。

2)通过工件输入能量值,除监控淬火件质量外,还监控了感应器是否降低了效率。

3)通过锯齿型输入能量变化曲线,还能知道轴颈上是否存在裂纹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。