1.P.C钢筋生产线电耗对比

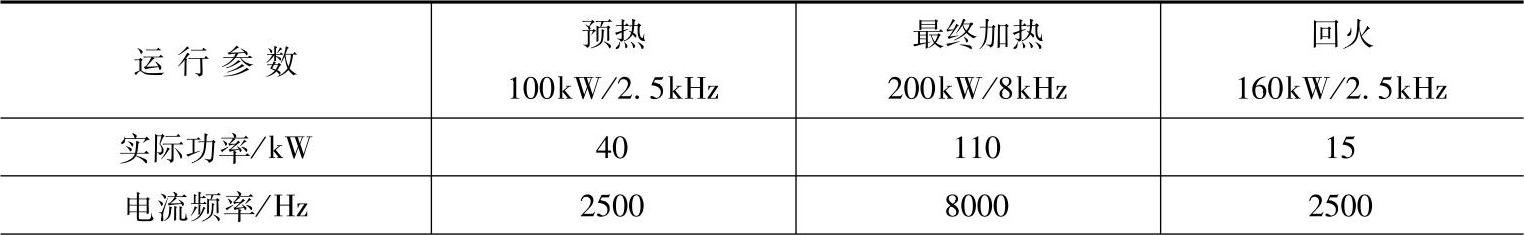

1)我国早期的P.C钢筋生产线对Φ7~Φ13.5mm的钢筋采用2.5kHz中频预热、8kHz中频最终加热,2.5kHz中频回火。Φ9mm钢筋早期生产用电源及运行参数和电耗见表3-12。

表3-12 Φ9mm钢筋早期生产用电源及运行参数和电耗

(续)

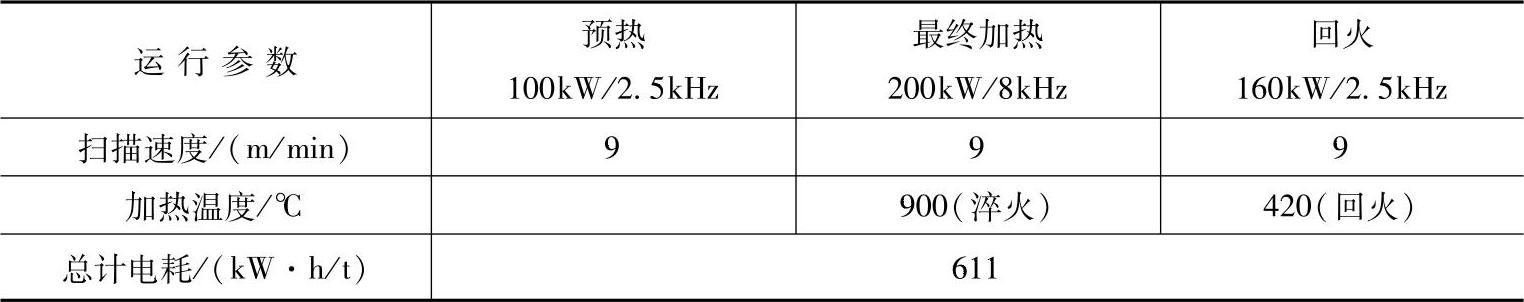

2)21世纪初浙江一感应加热公司通过最佳电流频率选择与采用变频效率高的晶闸管及晶体管电源闭环控制运行,大大减少了电耗,见表3-13。

表3-13 Φ9mm钢筋采用现代电源闭环控制的运行参数及电耗

表3-13中P.C钢筋淬火加回火的电耗比表3-12同样钢筋的电耗减少了307kW·h/t,应归功于电源变频效率的提高与合理电流频率的选择等因素。表3-13数据与美国Ajax磁热公司碳钢管淬火加回火数据相近。

2.原苏联的节能实例

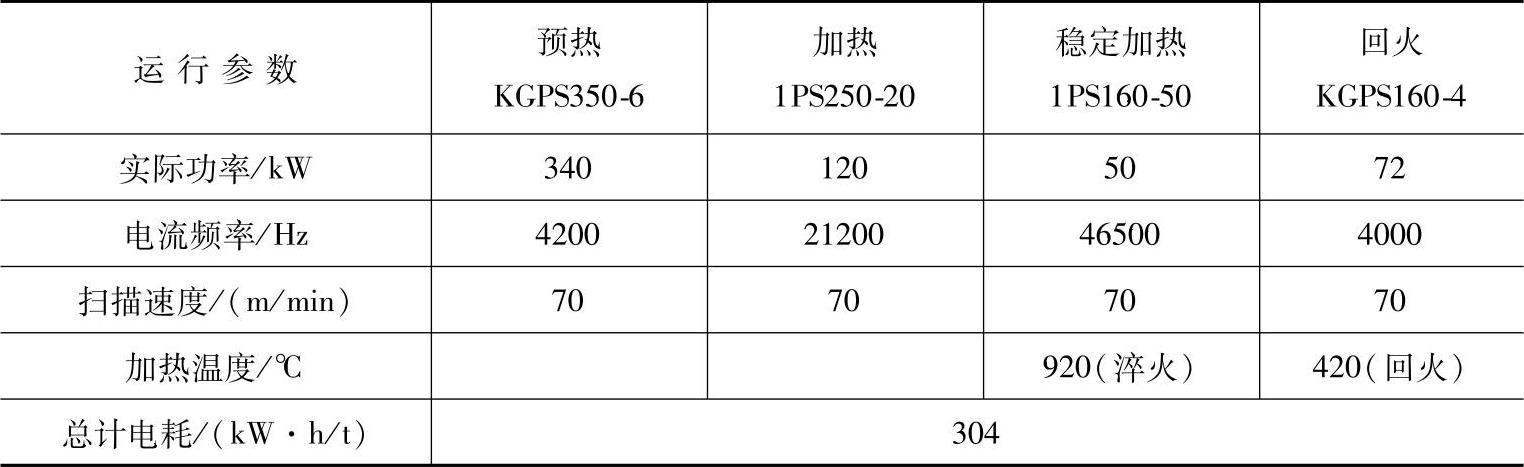

早在20世纪50年代,原苏联高尔基汽车厂曾对汽车凸轮轴感应淬火进行不同电流频率试验,目的是解决凸轮桃夹与圆弧部分温度均匀的问题,通过试验也同时获得了节能数据,见表3-14。

表3-14 汽车凸轮轴用不同频率电源时的生产率与电耗

由表3-14可见,8kHz电流频率得到的加热效果比3.6kHz的略差一点,但节能效果优异,因此,最后选定了8kHz电源,本例说明电流频率选择与节能密切有关。

3.加热方法影响节能效果的实例

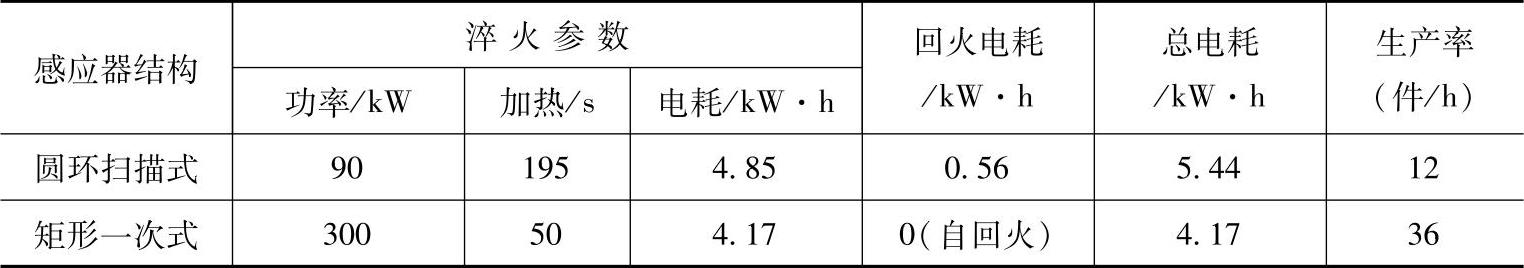

扫描淬火与一次加热是感应加热最基本的两种方法,前者一次投资小,设备占地面积大,已为大家所熟知,在节能方面的弱点,却常被人们所忽略。一汽、东汽在半轴感应淬火技术改进的例子,足以说明淬火方法对节能的重要性表3-15是汽车半轴一次加热和扫描加热淬火的电耗比较(单件)。

表3-15 汽车半轴一次加热和扫描加热淬火的电耗比较(单件)

由表3-15可见,一次加热节能效果明显,不但节能而且生产率提高了2倍还有减少了回火设备与生产用地等效益。这个例子只适用于大批量生产。

4.自回火或感应回火取代普通炉回火

感应淬火件必须回火,虽然是低温回火,但是它常常是将工件整体回火的因此,其电耗可按工件质量(kg)计算,有标准的电耗定额。早在20世纪50年代,原苏联对感应淬火件已部分采用自回火工艺。以吉斯150汽车曲轴为例采用了自回火,节省了一台100kW的回火炉与30m2的生产面积。一汽底盘感应淬火件大量采用自回火工艺,节能效果明显。旋转曲轴感应淬火,采用自回火工艺有技术难度,但近年来德国ALFing公司在轿车旋转淬火曲轴上,已开始使用自回火工艺,这样节省了生产线上的塔式回火炉及水耗、电耗。

感应回火的回火时间是普通炉子回火的1/10以上,另外,部分工件是局部加热或表面层加热,因此,与普通回火相比,节能效果仅次于自回火。感应淬火与回火结合在一起的淬火机床正在不断发展,如减振器连杆淬火机床等。(https://www.xing528.com)

5.感应器节能的实例

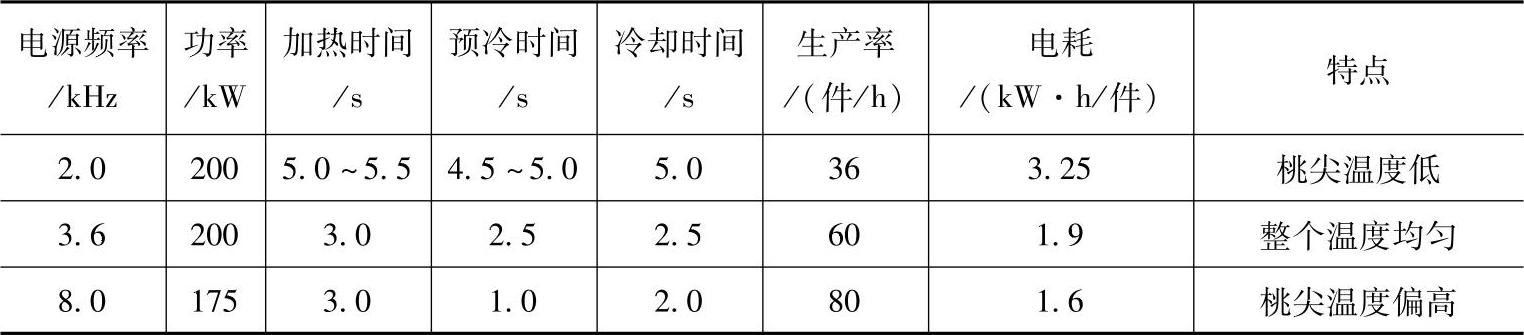

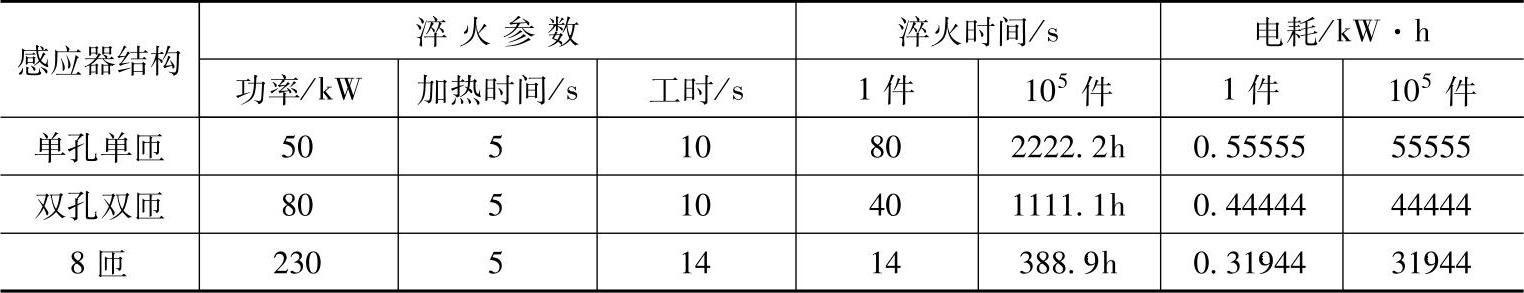

1)多匝感应器比单匝感应器效率高。不管是高频感应器或中频感应器,一般情况下,多匝比单匝效率高,简而言之是感应器电压高,电流小,有效部分与导电部分阻抗比值大等原因。一汽四缸汽油机凸轮感应器采用不同匝数时的电耗对比(8000Hz电流频率)见表3-16。

表3-16 一汽四缸汽油机凸轮感应器采用不同匝数时的电耗对比(8000Hz电流频率)

从表3-16可看出,双匝感应器电耗比单匝每件节省0.11kW·h,8匝感应器比单匝每件节省0.23kW·h,此外,生产率相应为单孔的1倍及5倍以上。

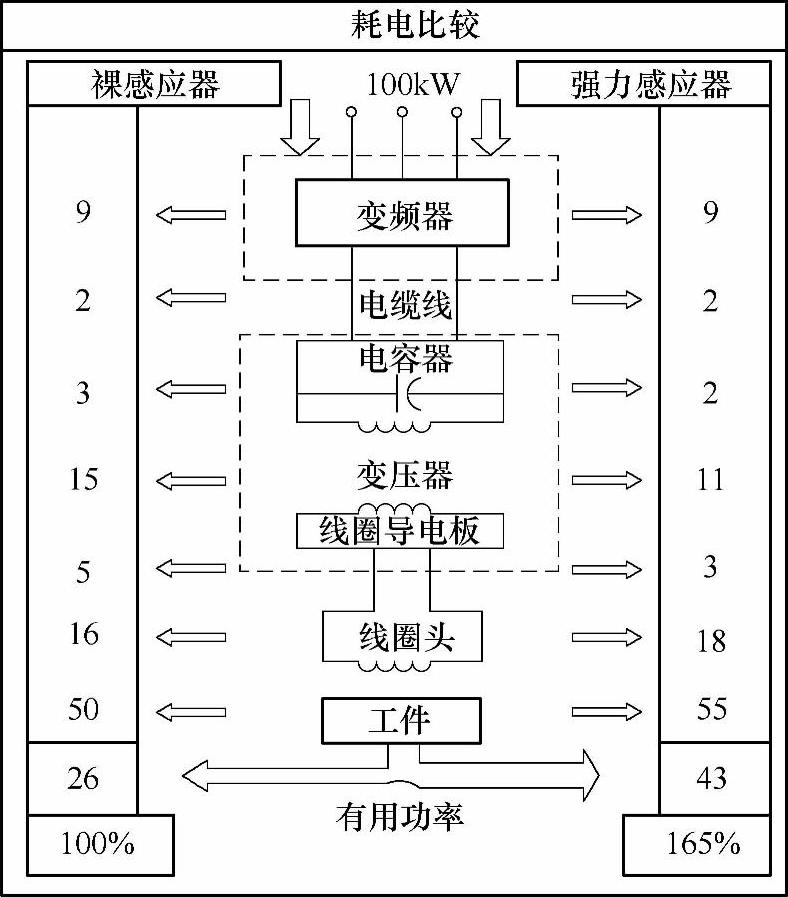

2)采用强力感应器,即感应器上镶装导磁体。感应器上镶装导磁体能提高感应器加热效率。实际生产中,曾用硅钢片束镶装轧辊外圆加热感应器解决了中频电源功率不足轧辊无法淬火难题,因为它消除了磁力线散逸,并使加热区更精确定位在一定区段;飞轮齿圈超音频加热感应器也得到了相似结果;此外,曾在大齿圈感应器上,局部镶装导磁体进行加热试验,针对镶装导磁体区段的轮齿比无导磁体区段加热速度快(工件不转动),温差达100℃以上。以上实例证明了外圆加热感应器镶装导磁体并不是锦上添花而是高效、节能的一种有力措施。

图3-6所示为强力感应器与裸感应器(未装导磁体)的电耗对比。从该图可见,强力感应器因导磁体产生损耗比裸感应器增耗2%,但却使振荡回路系统(电容器、淬火变压器、导电板)节省电耗7%,工件上电耗增加5%(有用功率提高加热速度)

图3-6 强力感应器与裸感应器的电耗对比

6.导电板(母排)的损耗

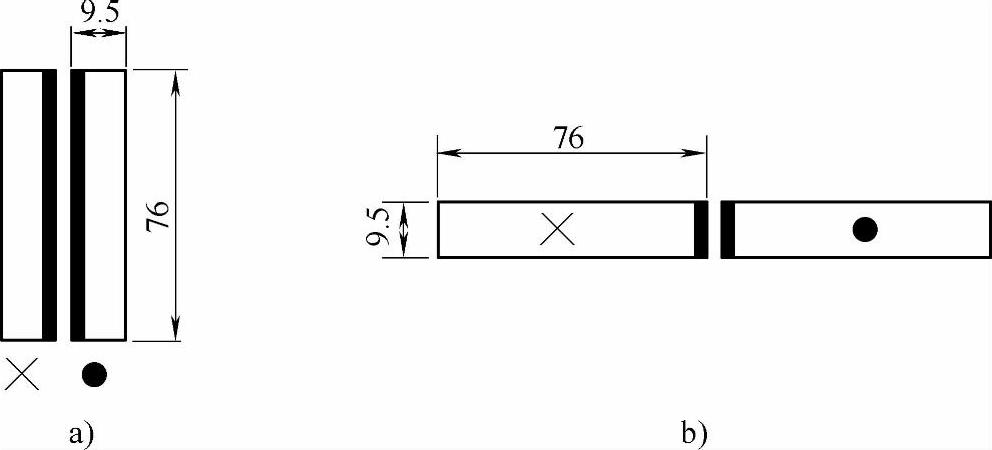

感应器与振荡回路的导电板载流常达千安或万安,因为通水冷却,外观未见明显发热。对此部分的设计应注意:导线宜宽、宜短、宜立面平行紧贴,以减少阻抗电耗,决不能为节省铜材,做成又窄、又长、相距间隔大,不是立面平行的设计,使电能暗中损耗掉。图3-7是两种母排电耗的实例。该母排76mm宽,9.5mm厚,152mm长,通以10kHz、10000A电流时,立向布置的电耗为10.5kW,卧向布置的电耗为28kW。因此,电流通过更长长度时,其电耗可想而知,决不能忽视。

7.淬火机床的节能

淬火机床要提高负载系数与负荷率,即负载(加热)与整个周期(含装卸料、喷液、返回行程等)时间的比值要大,实用功率与额定功率的比值要大此值越大,变频电源空载损耗越小,效率越高。对于机式中频与真空管式高频此点更为突出。

图3-7 导电板的合理布置与电耗对比

a)立向布置 b)卧向布置

空载时间的缩短,有以下几个措施:①通用淬火机床提高返回行程速度(现在较快的返回速度达150mm/s以上,有些机床达到500mm/s);②采用多工位淬火台,通过功率切换器交替工作;③多工位转盘,将喷液、装卸料时间安排在不占感应器的工位上,负荷率的提高是采用多轴加热,如一次由多个感应器加热多个工件,如多轴淬火机床,单齿扫描淬火采用双输出电源,四孔感应器一次加热四个隔套等;④缩短辅助时间,更换感应器常占用较多辅助时间采用快换感应器夹头与快换管接头,不使变频器空载运行等;⑤通过计算机编程使工艺调整在短时间内完成,甚至换工件后能自动识别,调出程序等。

8.重视重要配件的电耗

重视淬火变压器等重要配件的电耗。有一个实例是相同的工件和感应器在相同的电源下试验,一台变压器需要120kW,达到温度,而另一台只需90kW这个实例提醒我们:重要配件的电耗差别是存在的,必须认真选用配套件,淬火变压器的效率与标准必须重视,变压器的铁损、铜损、漏磁等技术指标必须严格要求,并且应与先进的国际水平接轨。法国CELEM公司的MT系列淬火变压器,已采用层状铜片代替传统的铜管,频率范围为5~350kHz。由于消除了杂散电磁场和采用了高磁性饱和的铁氧体心,其效率达到90%~95%,淬火变压器的电耗,在感应装置系统中占有重要位置,应不断改进提高。

9.节水也即是节电

变频电源、淬火机床均需要冷却水,过去水路有采用将工业水补充到水槽降温后直接排出的设计,浪费水资源,现已被节能的换热器及蒸发冷却所代替然而耗水指标还是有很大差别。以淬火变压器一个部件为例,美国一种变压器的耗水量为2t/h,而国产的同容量变压器耗水量为10t/h。虽然常用的是循环水,但水泵的耗电量也是一个大数字,应进行节能考核,变频电源的耗水量也有差异,应进行比较,节水型的变频电源也占有节能指标的一部分。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。