1.感应热处理的优点

(1)表面淬火 表面淬火使工件具有硬度高的外壳、韧性好的心部。因此它可替代一部分渗碳、调质和渗氮工艺,节省材料的合金元素。由于加热时间短,氧化皮很少,变形也小。

(2)可进行工件局部淬火 它能精确地将工件需进行淬火的局部进行加热特别是在采用导磁体和使用高功率密度的情况下。

(3)节能热处理 其能耗与渗碳、渗氮、调质相比具有极大的优势,当工件淬火部位质量与整体质量之差越大时,它的优势也越显著。

(4)快速热处理 感应淬火的加热时间以秒计,一般为2~10s,生产周期也短,特别是在采用自回火或随机感应回火情况下,此工序与机加工工序相似因此,现代化的感应淬火装备已经安排在生产线或自动线上。

(5)清洁热处理 感应淬火所用淬火冷却介质一般为水或具有添加剂的水溶液,淬火时,几乎没有油烟,劳动环境好。

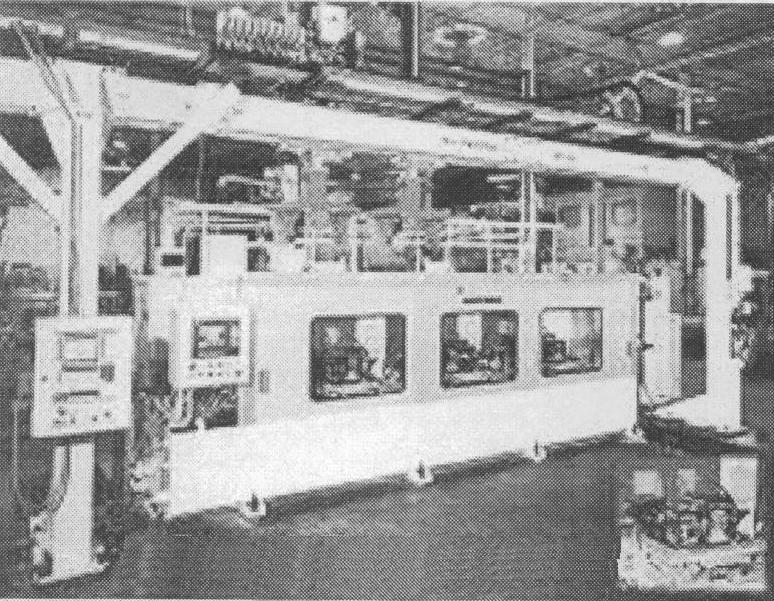

(6)便于机械化及自动化 大批量生产的感应淬火件,一般均配有步进梁送料、机械手取工件及机器人操纵感应器等减少体力劳动的装置。图1-2所示是一种新型的曲轴颈淬火、回火装置,曲轴淬火与回火可在一台装置上进行。(https://www.xing528.com)

图1-2 全自动曲轴颈淬火、回火装置

2.感应热处理的局限性

(1)感应热处理不适合于复杂形状的工件 例如某些传动齿轮它要求极高的耐磨性与韧性好的心部,目前仍采用渗氮工艺等。

(2)需要专用工装即感应器 热处理炉一炉可装多种工件进行加热、渗碳、渗氮,而感应淬火则要求一个部位一种感应器,甚至要求一种专用定位夹具等,因此工具费用高。它只适用于大批量生产一种或一种族的工件。

(3)成套装置投资费用高 与一般热处理设备比,感应淬火成套装置包括变频电源、淬火机床、感应器,以及附属的冷却水、淬火冷却介质循环装置等其投资费用相对比较高,维护技术及费用也比一般热处理设备高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。