1.国外

欧美、日本、俄罗斯等发达国家和地区在广泛应用和迅速发展树脂砂工艺的同时,也都先后开始了对树脂的环境保护研究,其中包括树脂砂粘结剂和催化剂的组成及对人体健康的影响;混砂、造型、制芯和固化过程中析出的有害物质及对人体的影响;在浇注、冷却和清理时散发出的有害物质及对人体的影响等。

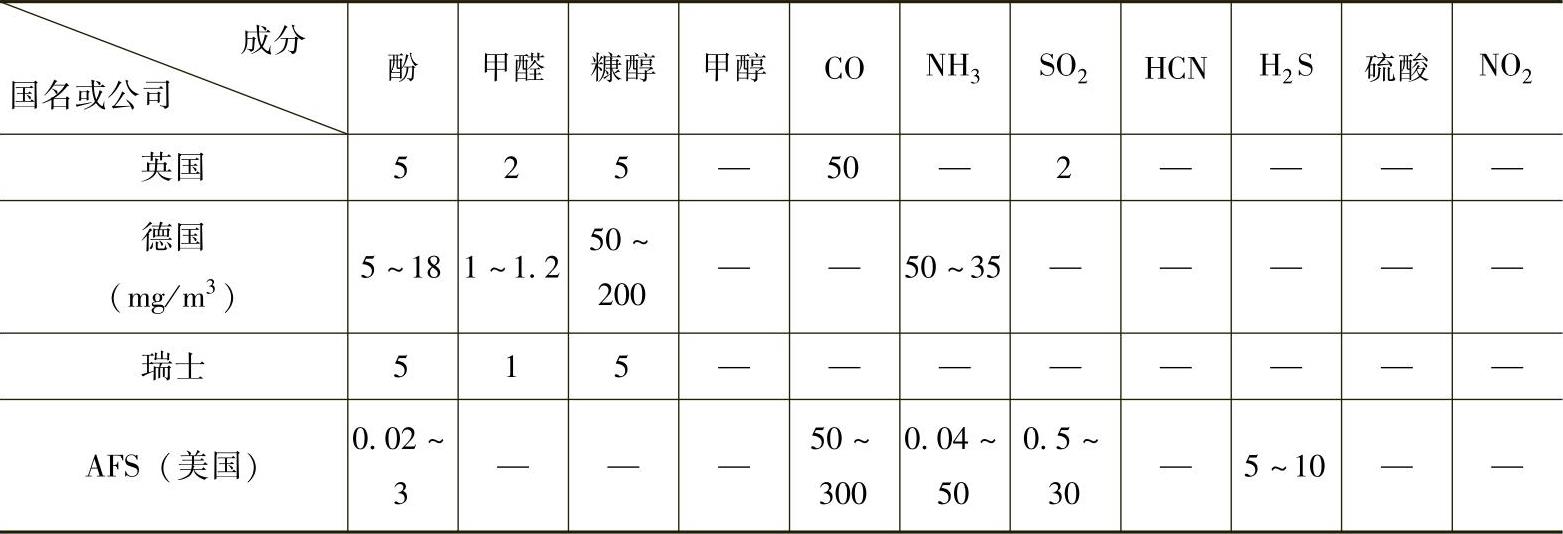

为了控制空气污染和改善作业条件,世界各国都制定了一系列法令和标准。但在卫生标准制定的依据上,各国不尽相同。前苏联的标准偏重于考虑生物学效应,提倡“最敏感指标”原则,主张毒物的最高含量越低越好,而对相应的经济价值和技术效果考虑较少;美国的标准,则强调人体的代谢作用,在制定中较重视形态、病理、生化指标的改变,不主张考虑敏感个体,更多地考虑经济价值和技术效果;日本基本参考美国标准;还有一些国家则是介于上述两者之间。表8-15列举了一些国家和公司对某些有害物质最大允许含量的规定。

表8-15 国外对某些有害物质最大允许含量的规定值 (单位:×10-6)

尽管采取了一些防护措施,但在树脂砂铸造车间的混砂、造型(芯)及浇注、冷却工部,有害物质仍然有一定的含量,危害操作人员的健康。为了减轻危害程度,保护工人健康,各国都把铸造粘结剂系列化、规格化,确保稳定供应,将研究高强度低公害的树脂作为方向。例如,日本旭村有机株式会社,近10年来技术改造的主要特点是:

1)确定粘结剂的稳定供应体制。

2)研究高强度树脂。

3)研制低公害树脂。

4)研制超速固化树脂及对低热膨胀性树脂的重新认识。

俄罗斯把铸造粘结剂材料系列化、规格化,将结合技术卫生和工艺性能要求作为研究方向,要求找出既有良好的工艺性能参数,发气量又最少的粘结材料。前苏联科学院科研课题中铸造工艺部分的协调计划,反映了全面解决上述问题的方法。

2.国内现状

我国从20世纪50年代中期开始使用树脂砂壳芯,20世纪60年代开始采用热芯盒工艺,20世纪70年代出现树脂自硬砂并开始研究冷芯盒工艺和材料。近几年来,树脂自硬砂在机床、重型机器、矿山机械、通用机械和造船等行业的单件小批生产的铸造车间,得到越来越多的应用。但是,随着树脂砂应用范围的逐渐扩大,树脂砂对环境的污染也引起了人们的重视。

与国外相比,我国的吨砂粘结剂消耗量高,因而散发的有害物质也多。形成这种局面的原因是:

1)盲目追求树脂砂强度。为了保证型砂的强度,只好加大树脂加入量,这不仅加大了成本,而且散发的有害物质也增多,加重了对环境的污染。(https://www.xing528.com)

2)铸钢用的优质原砂供应不上。目前用的原砂,虽然SiO2含量能满足铸钢的要求,但其粒形不好或微粉含量高,增加了树脂消耗量。

3)固化剂使用不当。片面追求生产速度,为了保证固化时间和强度,固化剂用量普遍偏高,因而也增加了对环境的污染。

国内已颁布了有关工业“三废”排放、工业企业设计卫生和大气环境质量的环境保护标准。

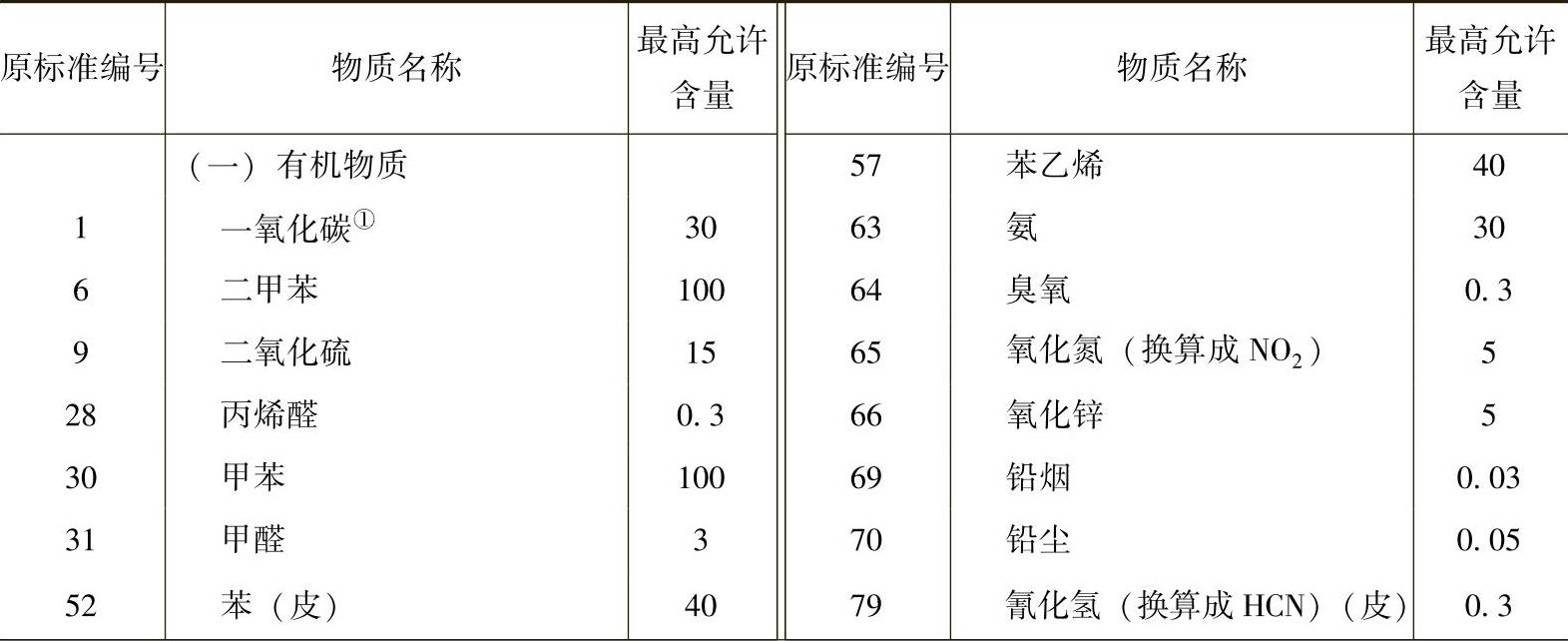

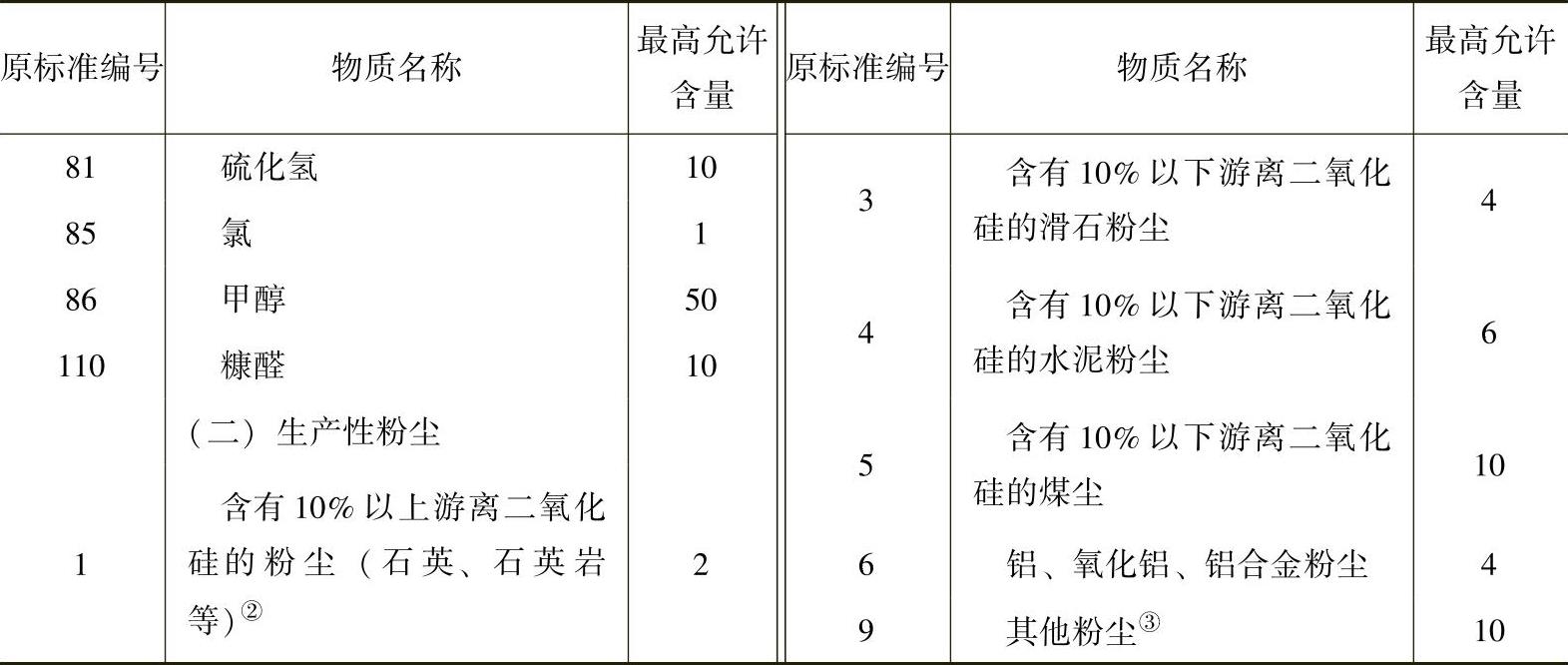

其中工业企业设计卫生标准规定了在车间空气中有害物质的最高允许含量,它是衡量生产环境污染程度的卫生标准和评价卫生技术措施效果的依据,具体摘录数据见表8-16,其数据仅供参考。目前新的国家标准正酝酿制定中,其对环保的要求会更趋严格。

表8-16 铸造车间空气中有害物质的最高允许含量 (单位:mg/m3)

(续)

注:1.表中最高允许含量是工人工作地点空气中有害物质所不应超过的数值。

2.有(皮)标记者,为除呼吸道吸收外,尚易经皮肤吸收的有毒物质。

①一氧化碳的最高允许含量在作业时间短暂时予以放宽;作业时间1h以内,一氧化碳含量允许达到50mg/m3;0.5h以内允许100mg/m3;10~20min允许200mg/m3。在上述条件下反复作业时,两次作业之间应间隔2h以上。

②含有80%以上游离二氧化硅的生产性粉尘,宜不超过1mg/m3。

③其他粉尘系指游离二氧化硅含量在10%(质量分数)以下,不含有毒物质的矿物性或动物性粉尘。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。