1.在发动机缸体铸造工艺中的应用

国内某柴油机厂采用酚脲烷树脂砂工艺生产斯太尔WD615柴油机缸体铸件。斯太尔柴油机缸体较大,壁厚差别大,最薄处仅5mm,缸体材质为HT250,尺寸精度和表面粗糙度要求严格。为此选择采用酚脲烷树脂砂工艺方案,并采用无箱造型组芯立浇工艺。

(1)相关造型材料性能指标 原砂粒度AFS50~80,水分小于0.10%,砂中细粉含量低于0.3%,钾、钠等金属氧化物的含量通常低于0.30%;树脂加入量为1.2%~1.5%,其中两种组分的树脂即酚醛树脂和聚异氰酸酯各为0.60%~0.75%,催化剂为树脂中酚醛树脂组分的0.4%~0.8%。

酚脲烷树脂砂使用砂温为21~30℃。为保持恒定的砂温,砂子在进入混砂机之前应该进行砂温调节。如果砂温过高,混好后型砂的可操作时间就不易掌握,因为反应固化速度加快,可操作时间与起模时间之比值就会缩小;如果砂温过低,不但反应固化慢,还会造成树脂粘结剂过浓不易混制均匀。

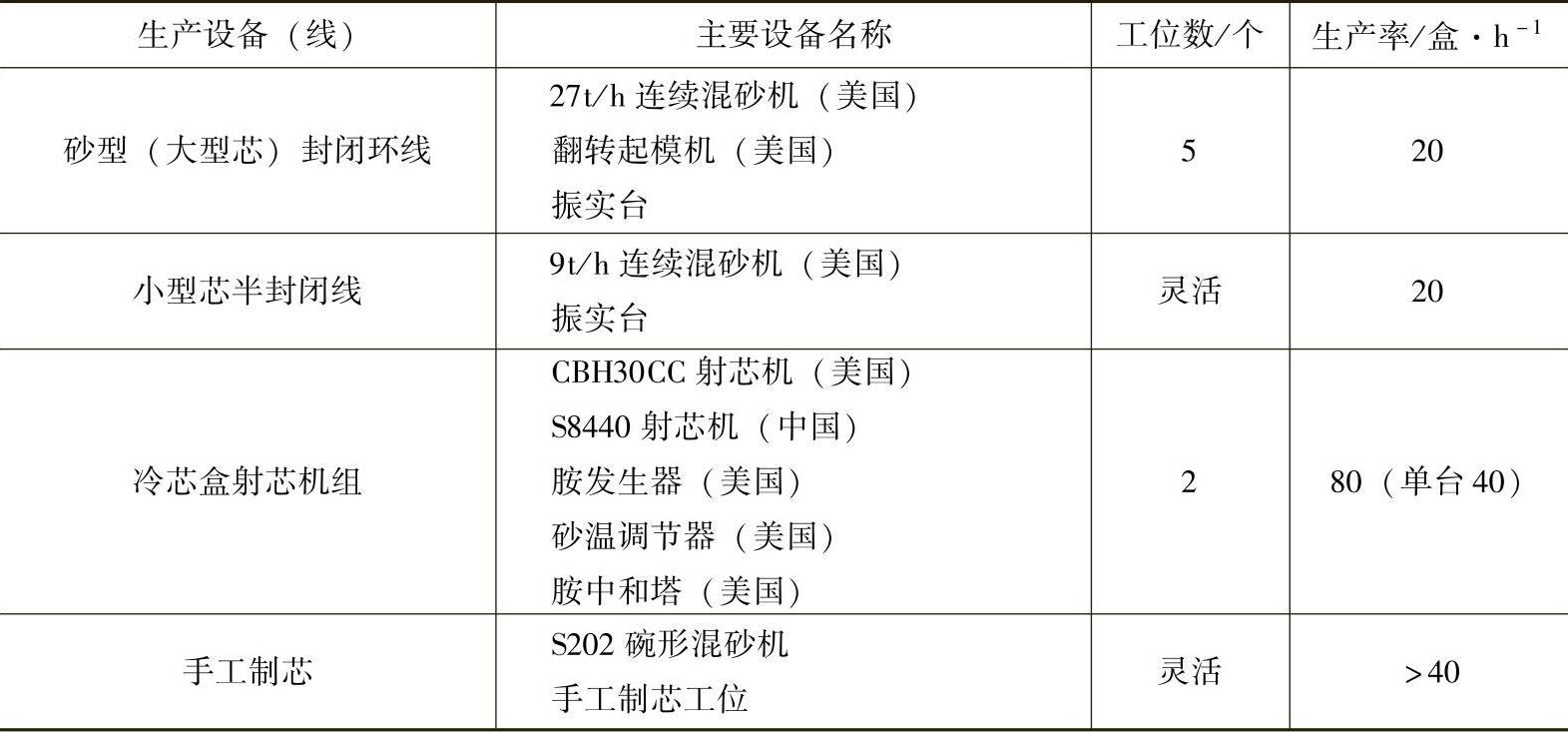

(2)造型、制芯工部 一条封闭环线,包括生产率为27t/h的连续混砂机、振实台、翻转起模机以及辊道输送机组成的外模砂型、大型芯生产线,生产上盖、底盘芯、侧壁芯及砂型;一条半封闭生产线,由生产率为9t/h的连续混砂机、振实台组成的小型芯生产线;两台冷芯盒射芯机生产曲轴箱芯、缸孔圆棒芯、挺杆室芯等。具体安排见表7-20。

表7-20 造型、制芯机组生产安排

注:组芯工位4~6个,生产节拍平均为4~6型/h。

整个造型、制芯工部(亦包括组芯工位、浇注工位)采用中间库存面积很小的准时化生产系统。各造型(芯)生产线连续不断地向组芯装配工位提供合格砂型(芯)。型芯经涂料表干后的中间存放量很小,这就大大减少了型芯搬运量,也就减少了由于搬运所造成的型芯损坏率。另外,各种型(芯)质量问题能够及时地通过中央控制室反馈到造型、制芯工部。

(3)施涂涂料和烘干 设置了两个涂料槽,并配以可翻转的电动葫芦和夹具。浸涂后的型芯通过贯通式燃气烘干炉烘干。烘干时间10~15min,可调。采用热风循环方式,温度在150~200℃之间,可调。

(4)组芯装配、套箱及铸型输送和冷却 组芯装配工位全部采用手工作业方式配以悬挂起重机和平衡吊并按照固定节拍和程序完成夹持、起吊、翻转、合型等动作。然后由转运车辆送到浇注工位,加套箱浇注。在进入冷却罩之前,套箱由自行葫芦吊起循环使用。

铸型由惰性和机动辊道输送机输送,由过渡小车及其铸型(连同底板)推动装置转运。

浇注后的铸型,吊走套箱后被推入两条开式布置的冷却线上,最后推到落砂机上落砂,底板由电动葫芦吊运到造型工位。

(5)砂再生系统 两台串联的振动落砂机加上一台连杆式破碎机、悬挂磁选机等共同完成旧砂的预处理,然后进入砂再生系统。该系统以美国DF公司制造的机械式离心砂再生装置为主,包括破碎、分选、冷却等设备。

衡量再生砂的主要质量标准是灼烧减量值。灼烧减量值越小,脱膜越干净,然而树脂消耗量也越高。因此控制再生砂的灼烧减量并不意味着追求过低的灼烧减量值。对强度而言,将残留的惰性膜去掉太多反而不妥;从经济方面考虑,增加树脂加入量亦不合算。对于铸铁件,灼烧减量值一般取2%~3.5%。

综上所述,整个铸造车间采用准时化生产系统,布置清新,流程合理,体现了铸造生产新潮流,达到了年产1万台柴油机缸体铸件的生产纲领以及产品质量要求。

2.在耐磨钢铸件生产中的应用

山西某厂引进美国ESCO公司生产耐磨钢铸件的专有技术,用于生产高级合金钢铸件。它主要由造型系统及砂再生系统组成。其关键设备由美国引进,其中混砂机为DF公司的双槽三混式混砂机;翻转起模机为BP公司的产品。砂再生系统及其他辅助设备由国内厂家配套,如图7-20所示,年设计能力为1500t。该生产线所用粘结剂为美国Ashland酚脲烷树脂,由液体酚醛树脂(CPI—1600)、液体聚异氰酸脂(CPII—2600)以及胺催化剂(3550)三部分构成。

(1)型砂配方 根据该厂的生产实际,选择的原砂粒度为50/100号筛,其集中度在85%以下;树脂加入量在1.5%~2.0%之间,型砂发气量为8~14mL/g,透气率在200~280。

酚脲烷树脂砂系统显碱性,因此与呋喃树脂相比,其树脂砂所用原砂的ADV值可以略大一些,≤6mL即可。原砂中水分会与CPⅡ—2600起化学反应,从而降低树脂膜与砂粒间的粘结强度。原砂中水分过高会降低固化率,使型(芯)砂终强度降低,生产中控制原砂水分≤0.2%。再生砂灼烧减量控制在1.5%以下。

为避免气孔缺陷,得到完整健全的铸件,型芯必须具有一定的排气能力。树脂砂型芯透气性是型芯排气性能好坏的基础,型芯透气性能好,排气性能必然好。影响树脂砂透气性能的主要因素是原砂粒度。同时在工艺上采取扎气眼、气道的措施可以弥补因局部型芯排气能力过差造成的型芯透气性能不足。

图7-20 酚脲烷树脂砂造型生产线

(2)温度对固化过程的影响

1)环境温度:酚脲烷树脂砂对温度很敏感,尤其是组分CPI—1600,当温度低于15℃时,温度每下降1℃,粘度就会增加很多,这样,低温时CPI—1600就无法维持稳定流量;但环境温度太高时,大分子活动加剧,树脂易变质。因此,应有一个适宜的环境温度以保证树脂温度在25~30℃之间。

2)砂温:砂温高会使树脂内溶剂蒸发,并使两组分开始反应,缩短型砂存放时间,还可能形成易碎的芯表面;而砂温低于10℃时,型砂性能大大降低,固化程度非常缓慢。砂温控制在15~30℃比较适宜。

(3)施涂涂料与烘干(https://www.xing528.com)

1)施涂锆英粉醇基涂料。刷涂或用Z型枪喷涂两遍。刷涂涂料密度为1.8~2.0g/cm3,喷涂时涂料密度为1.6~1.7g/cm3。

2)砂型的干燥:涂料刷涂或喷涂完毕,立即点燃,以避免涂料中的水分渗入砂型。然后将型芯送入表干炉内(炉温为130~150℃)进行表干,停留8~10min。

据报道,该厂酚脲烷树脂砂生产线投产10多年,已成功地生产了大批铸件,其中有美国ESCO公司先进的耐磨钢组合斗齿,日本荏原公司的大型超低碳不锈钢铸件导流壳,还有哈尔滨锅炉厂的电站阀体等。这些铸钢件浇注温度最高达到1620℃,铸型没有发生冲砂、坍塌等情况,有效地解决了以往存在的铸件尺寸精度差等问题,铸件表面质量有明显提高。

3.在双相不锈钢铸件生产中的应用

某双相不锈钢导叶体铸件(图7-21a)质量约1t,属壳体铸件,内表面有多道叶片,在铸造中其叶片与壳体壁相交处(图7-21b)易产生热裂纹,故选用酚脲烷树脂砂作砂型和型芯,局部安放冷铁和铬铁矿砂。在下列型砂工艺配合下,生产出了表面光洁无裂纹的合格铸件。

图7-21 双相不锈钢导叶体铸件

a)外观 b)带有叶片的铸件内部

酚脲烷树脂型(芯)砂工艺如下:

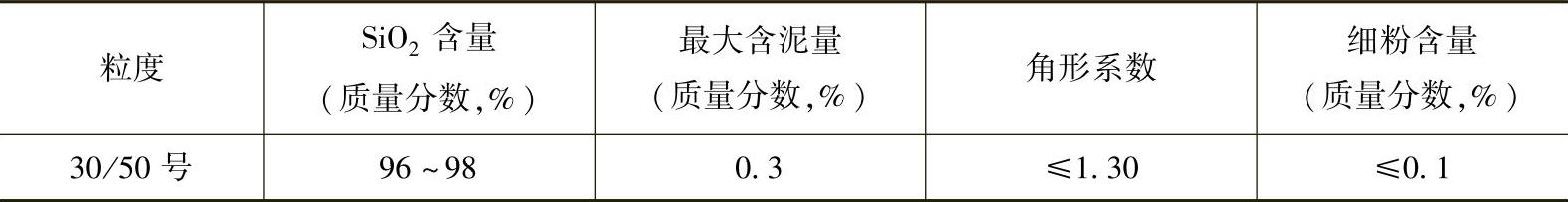

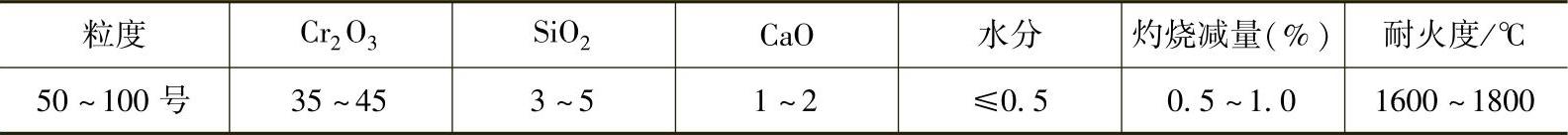

(1)原砂 选用人工擦洗硅砂(福建平潭产)和铬铁矿砂(进口),其主要指标见表7-21和表7-22。

表7-21 原砂主要性能指标

表7-22 铸造用铬铁矿砂化学组成及其他指标 (单位:质量分数,%)

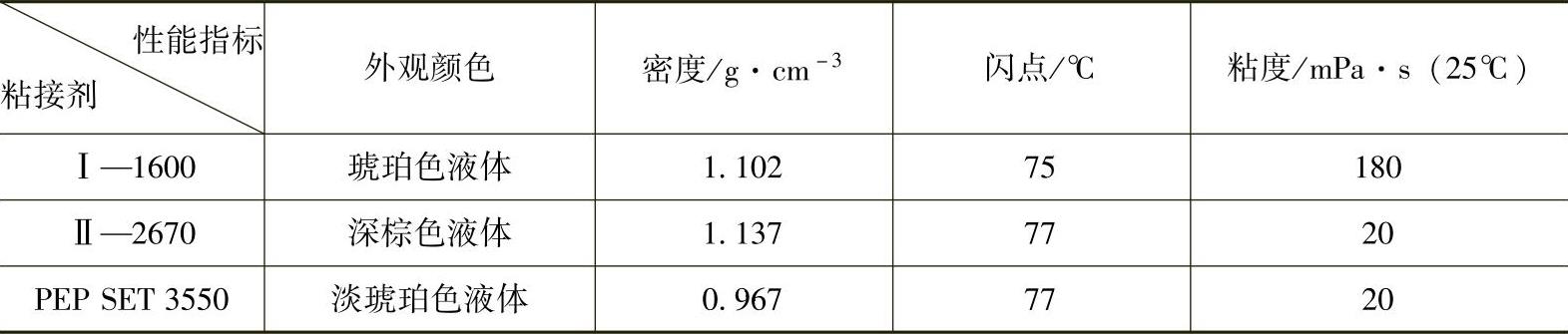

(2)铸造用自硬酚脲烷树脂粘结剂 铸造用自硬酚脲烷树脂粘结剂由三组分组成,其性能指标见表7-23。

表7-23 酚脲烷树脂粘结剂性能指标

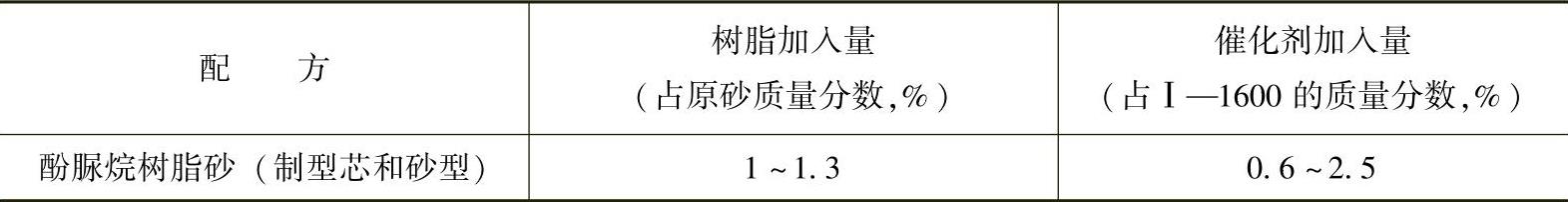

(3)自硬树脂砂配方 表7-24给出了自硬树脂砂配方。对于铸件质量较大,壁厚较厚,形状复杂,要求其粘结强度高者,可取上限,反之取下限。催化剂用量根据温度和所要求的可使用时间和起模时间而定。一般温度高者,要求可使用时间长者,取下限,反之取上限。

采用200kg转子混砂机(间歇式)混制型(芯)砂。

表7-24 自硬树脂砂配方

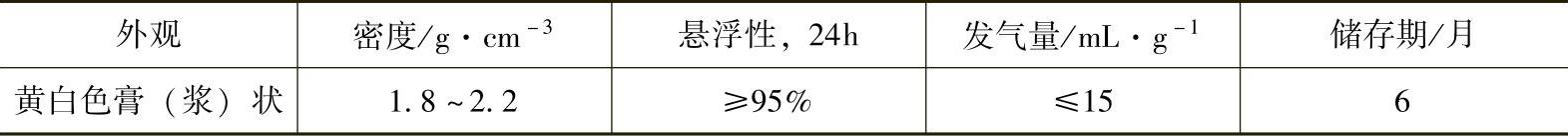

(4)施涂涂料及烘干 采用超低碳不锈钢防渗碳涂料,具体指标见表7-25。

表7-25 不锈钢防渗碳涂料技术指标

砂型(芯)分三次涂刷,第一次涂刷后用喷灯喷烧,将砂型(芯)表层干燥后再进行第二次涂刷(涂料稠度较第一次稀),涂层厚度以0.5~1mm为宜,第三次涂刷时应保证型腔表面光滑平整。

涂刷涂料的砂型(芯)应放于160~180℃炉内烘干,烘烤时间大约为6h以上,保证砂型(芯)内的水分去除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。