1.模样

模样在起模斜度、活块及补砂型芯的使用上基本与黏土砂工艺一致,但由于树脂砂固化后没有退让性,起模摩擦力大,要求模样结构牢固、耐用,并配有合理的起模装置,同时对模样的表面粗糙度要求很高,更不允许出现任何无斜度或反斜度的地方。一般木模样均按一级模验收,木材的水含量、尺寸精度和圆角的处理等都必须达到要求。

(1)模样的材料 自硬树脂砂铸造的模样材料可以选用木质、金属(主要是铝合金)、环氧树脂塑料等,一次性模样也可采用泡沫塑料制作。但在冬季时由于各种材料的蓄热能力不一样,起模时间相差较大,必须注意控制。金属模样在低温下不利于固化反应,铸型固透性能差;木质模样由于适应树脂自硬砂多品种小批量的特点,固透性良好,成本低,制作方便,因而在自硬树脂砂铸造生产中占主导地位。

自硬树脂砂固化过程产生反应热,可使铸型温度达40~50℃,同时由于酸固化剂的作用,木质模样长期使用后易损坏和变形,不能保持尺寸精度和表面平直度。因此,长期定型产品,仍以铝合金模样为宜,寒冬和多雨季节使用时可调整固化剂种类及其用量来控制起模时间。

(2)模样的结构及强度 自硬树脂砂造型、制芯时由于不加外力,不用捣固机强力紧实,模样与芯盒壁基本上不受强力冲击和较大的动压力影响,因此模样的结构可以简化。但模样是在砂型固化以后,在无法松动并受到很大摩擦阻力的情况下起模的,故模样必须能承受很大的力,因此自硬树脂砂铸造用木模样的骨架结构强度应比黏土砂铸造用木模样的高。为此,自硬树脂砂造型、制芯工艺对模样的结构、起模装置和表面质量等都有一定要求。

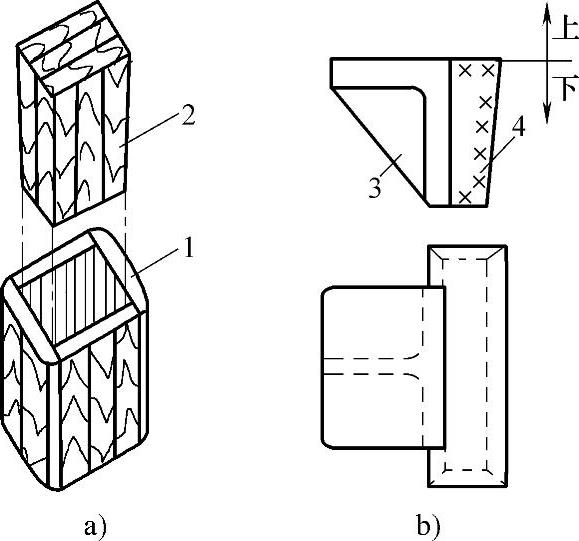

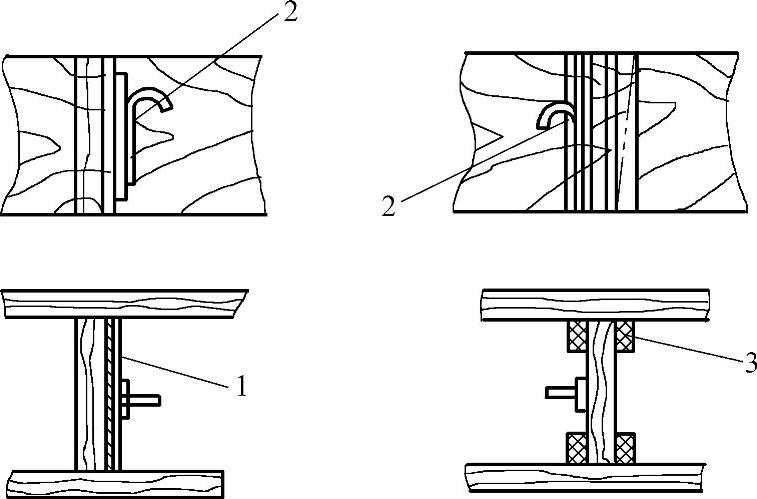

1)木模样结构。对于生产批量较大的大型模样,其主体骨架可采用角铁或槽钢焊接,然后在骨架上用螺栓固定上木板,并做出需要的形状;也可以用搭接式木结构骨架,表面用木板或胶合板制作。一些起模高度较高,又不允许留较大起模斜度的模样,可将模样作成抽芯式或用下型芯的方法来解决,如图7-5所示。

2)脱箱造型模样。树脂自硬砂起模时的抗压强度(一般控制起模时间在30min左右)可达0.3~0.5MPa,1~1.5h以后抗拉强度可达0.4MPa以上,足以承受搬运起吊,24h后终强度可达1.0MPa,可以用无砂箱的铸型进行浇注。

图7-5 木模样结构形式

a)抽芯式模样 b)下芯式模样

1—活块 2—抽芯 3—模样 4—芯

脱箱造型模样是型板和一般芯盒的结合,吃砂量较用砂箱时增大20~30mm。造型时所用套箱以脱落式为好,小件可固定在型板上,大件可作成脱落式,也可作成拆开式。

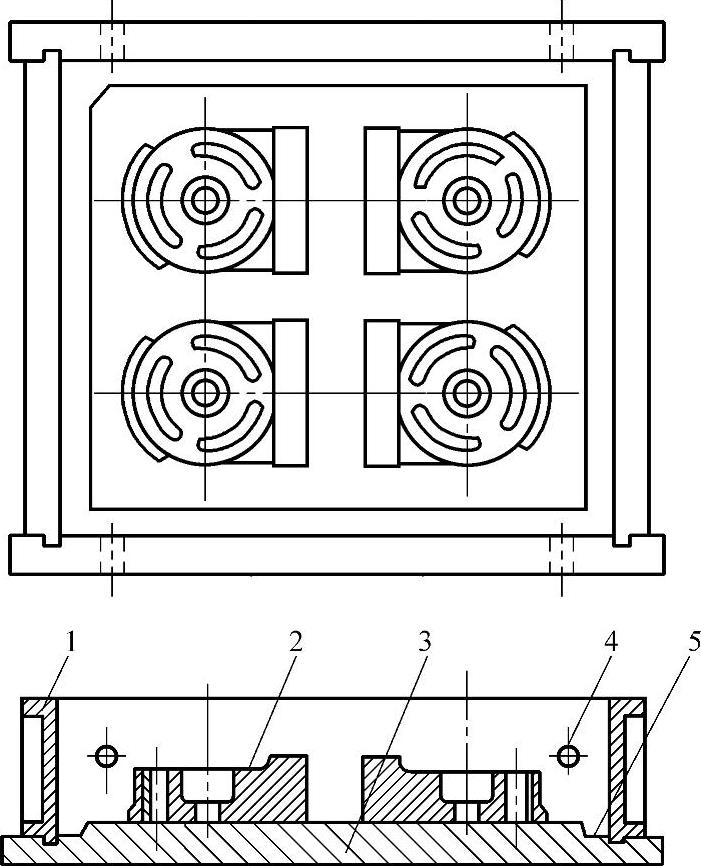

脱箱造型模样分型面的外口四周应作出凹凸的止口,宽25~30mm,高15~20mm,带有斜度,一方面作配型定位,另一方面可防跑漏铁液。套箱壁应有芯骨放置和定位的装置,图7-6所示是支座脱箱造型的模样。

(3)模样的尺寸精度及表面粗糙度 由于树脂自硬砂是在常温状态下固化成型,不需烘干,不受热胀冷缩的影响,所以易于保持模样的形状和尺寸。铸件的尺寸精度、外形、轮廓、平直度和表面状态等要靠模样来保证,采用自硬树脂砂铸造铸铁件的尺寸精度可达到CT9级,表面粗糙度可达到Ra25~50μm,条件是模样的尺寸精度必须高于铸件和表面粗糙度必须大大优于铸件。一般规定其尺寸精度必须达到1级模样的规定,表面粗糙度值不高于Ra1.6μm。

模样和芯盒工作表面粗糙度的验收是根据GB/T 14495—2009《产品几何技术规范(GPS)表面结构轮廓法木制件表面粗糙度比较样块》标准,对被检验模样和芯盒的工作表面用视觉或触觉的方法进行比较。

图7-6 支座脱箱造型模样

1—边框 2—模样 3—模底板 4—芯骨定位孔 5—定位止口(下模做成凸模)

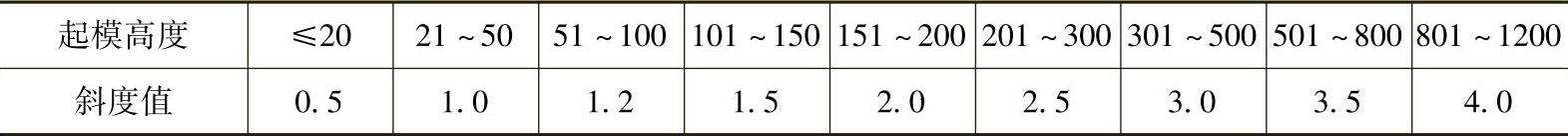

(4)模样的起模斜度 由于自硬树脂砂不能通过敲击模样或芯盒框等方法使铸型或型芯退让来使模样松动,因此模样必须具有足够的起模斜度。自硬树脂砂铸造用模样的起模斜度可以与黏土砂用的相同或略大,主要决定于模样的质量状态,铝合金模样、塑料模样、用胶合板做面料的模样可以取得小些,脱模剂性能好也可以取较小值。某铸造厂的起模斜度经验值见表7-3所示。

表7-3 起模斜度经验值 (单位:mm)

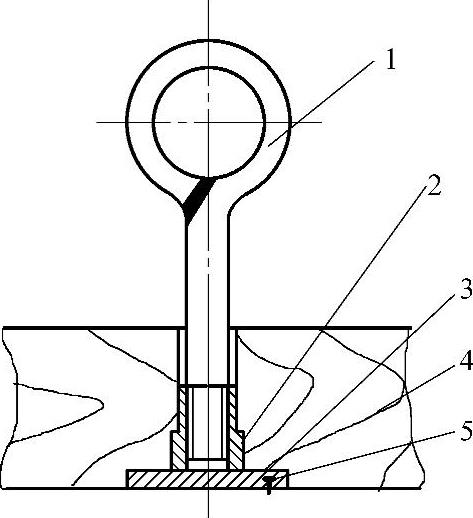

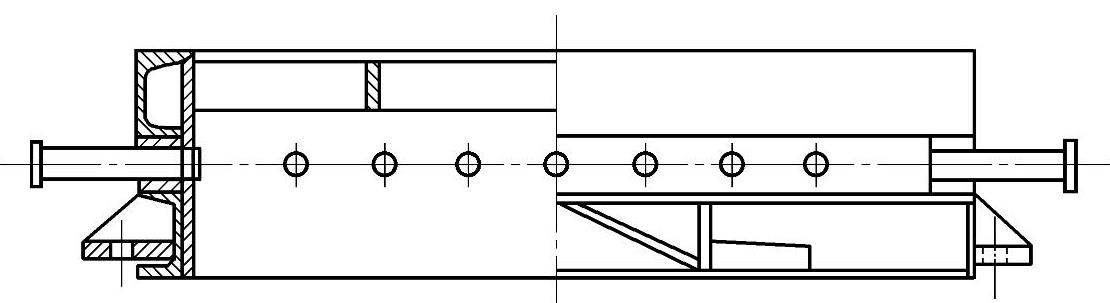

(5)起模装置 由于自硬树脂砂造型时起模阻力较大,所以大多采用模板造型。而对于单件或小批生产来说,用模板造型会使工期加长、成本提高。可采用非模板造型,但其起模会更加困难,这就要求在制作模样时,要在适当部位做出起模装置。起模装置必须牢固,结构稍复杂的木模样,可在木模样底部镶上特制的起模块,按图7-7所示进行起模。大型模样一般做成中空结构,这样可以在模样上作出起模孔,起模时穿钢丝绳用行车吊起模样;对起模要求高的木模样,要安装专门起模钩,承受起模钩的横撑板要加固,安装位置基本上要对称以保持平衡起吊,如图7-8所示。

图7-7 中小型模样起模装置

1—起模螺杆 2—螺母 3—方铁板 4—模样 5—木螺钉(https://www.xing528.com)

图7-8 大型模样起模装置

1—加固支撑板 2—起模钩 3—方木加固支撑板

2.工艺装备

自硬树脂砂造型用工艺装备除砂箱和模底板与黏土砂的略有不同外,其他工艺装备均可通用。

(1)自硬树脂砂用砂箱 自硬树脂砂造型用砂箱的设计与黏土砂造型用砂箱相比,具有以下不同点:

1)吃砂量要小。要尽量减小自硬树脂砂型的吃砂量,这不仅是为了减少型砂的用量而降低铸件成本,同时还可以提高砂型的透气性,从而减少铸件产生气孔缺陷。所以,自硬树脂砂造型用砂箱的高度在满足刚度和强度以及工艺要求的前提下,要尽量设计得小一些。砂箱内框尺寸必须在规定的砂铁比和吃砂量范围以内。

2)箱挡不随形,高度根据吃砂量而定;箱挡挡距取黏土砂砂箱的1.5倍。

3)砂箱箱挡的间距和斜度要大。由于自硬树脂砂的强度高,造好的砂型不易塌箱,浇注过程中也不易把上箱型腔顶面的型砂顶起,为了便于浇注后砂型的落砂,砂箱的箱挡间距和箱挡的斜度要比黏土砂造型用砂箱的大。

4)箱壁排气孔不要太大。树脂自硬砂的流动性很好,因此箱壁上的排气孔不要太大,排气孔的斜度要从内侧壁向外侧壁扩大。

5)吊轴的设置要考虑起吊平稳。模板造型时,如果模样的起模高度不很高,则可直接在模板上起吊砂箱,脱出模样而达到起模。这时为使砂箱起吊平稳,最好设置四个吊轴,如果砂箱只设置两个吊轴,起吊时不能保证平稳。砂箱四个转角处凸缘的圆角要设计得小一些,这样起吊时可以借助转角处砂箱的上凸缘达到起吊平稳的目的。

6)砂箱紧固耳的结构应牢固可靠。由于树脂自硬砂的发气量大,发气速度又快,造成浇注时的抬型力较大,所以砂箱紧固耳的结构要牢固可靠。

7)箱壁下口(分型面)不设突缘。

砂箱材料可以选用球墨铸铁或灰铸铁,但以钢结构件为好。钢结构砂箱的质量为铸铁砂箱的50%以下,不经加工就可使用,制造周期短,成本比铸铁砂箱的低。高度在200mm以内的钢结构砂箱可直接用槽钢作箱壁。高度大的砂箱,上下箱口用槽钢,中间用钢板连接。

图7-9是某铸造厂经铣削加工后的床身钢结构砂箱。图中定位销孔和导向销孔部件预先加工,主体部分焊好后置于模底板的两个销上与定位(导向)销孔部件焊接。采用坐标模底板时,两定位(导向)销孔距离应是坐标孔距的整数倍;合型用的楔形凸块亦先制作后再焊在砂箱主体上。此外根据需要也可设计成装配式的,箱壁间用螺栓联接,大小可调节。

图7-9 钢结构砂箱

为防止浇注后受热不均匀引起变形和提高砂箱刚度,对于较大砂箱的箱挡一是要交错排开,二是长向要用整料。

(2)自硬树脂砂造型用模底板 模底板是自硬树脂砂造型常用的工艺装备,其结构的好坏也会影响到造型操作的方便与否。

1)吊轴的位置最好要和所配用砂箱吊轴的位置一致,这样可以便于起模和翻箱。

2)转角的结构要便于翻箱起模。对于一些起模高度较高的模样,起模时需要将已经固化后的砂型和模板一起翻转,然后吊起模板,起出模样。为了便于翻转,模底板四个转角处凸缘的圆角和砂箱一样要设计得小一些,且转角处上下凸缘间不要设置立肋。这种结构可使吊运用的钢丝绳或铁链能借助模板转角处的上凸缘而便于翻转。

3)应该设置定位销。为了便于翻箱起模,在模底板上应该设置定位销。定位销应和所用砂箱的定位孔相配。在模底板上设置定位销的主要作用是:①起定位作用,用模板造型时,上下砂型是分别造型的,合型时借助定位销定位方便可靠;②当翻箱起模时,定位销可以固定砂箱和模板的相对位置,保证起模后的砂型完整无损;③定位销有定位和导向两个作用,使砂箱与模板在起模过程中不至偏离而破坏砂型。

(3)芯(型)骨 自硬树脂砂铸型(芯)所用芯骨较黏土砂简单,一般采用圆钢或钢管,可重复使用。形状不太复杂的小芯可不用芯骨。大而复杂的型芯的主芯骨以钢管为好,管壁交错钻孔(直径3~5mm,间距为80~100mm),其长度和芯头齐平,既可作型芯的通气道,也可作搬运(翻转)起吊孔。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。