自硬树脂砂铸造主要工艺参数如下:

1.收缩率

自硬树脂砂型(芯)在高温浇注后易失去强度,因此其溃散性好,铸造合金在凝固和冷却过程中收缩受到的阻力小,所以其收缩率要比黏土砂的大。长条形铸件在长度方向的收缩率更大。灰铸铁件的收缩率可取0.8%~1.2%;而铸钢件由于其合金种类、浇注系统的类型、内浇道的位置以及浇注温度等因素,对收缩率的影响较大,特别是一些大型铸钢件,由于它的收缩绝对值较大,要慎重选取,应通过工艺实验或试生产来确定合适的收缩率。

2.机械加工余量

自硬树脂砂型(芯)的热稳定性好、刚度高,浇注过程中型壁的位移小,因此,铸件的尺寸精度高,所以其机械加工余量比黏土砂的小。

按照GB/T 6414—1999《铸件尺寸公差与机械加工余量》标准来选取机械加工余量,可根据铸件要求的尺寸公差等级和加工余量等级来选取。在加工表面上的最大基本尺寸和加工表面距它的加工基准面的尺寸中,选取最大的一个作为选取机械加工余量的基本尺寸。这样,便会在一个铸件上出现若干个不同值的机械加工余量,这是合理的。按此标准来选取树脂自硬砂铸件的机械加工余量时,加工余量等级可以选高一些,这样机械加工余量可以小一些。

在加工余量上,由于树脂砂的尺寸精度比黏土砂高1~3级,因此可适当减少加工余量,减少量可达20%~30%。

3.起模斜度

自硬树脂砂经固化反应达到一定强度后便可起模,但此时砂型的强度已经很高,型砂已失去退让性,起模十分困难。所以,用于树脂自硬砂造型的模样,其起模斜度要比黏土砂造型用模样的起模斜度大。

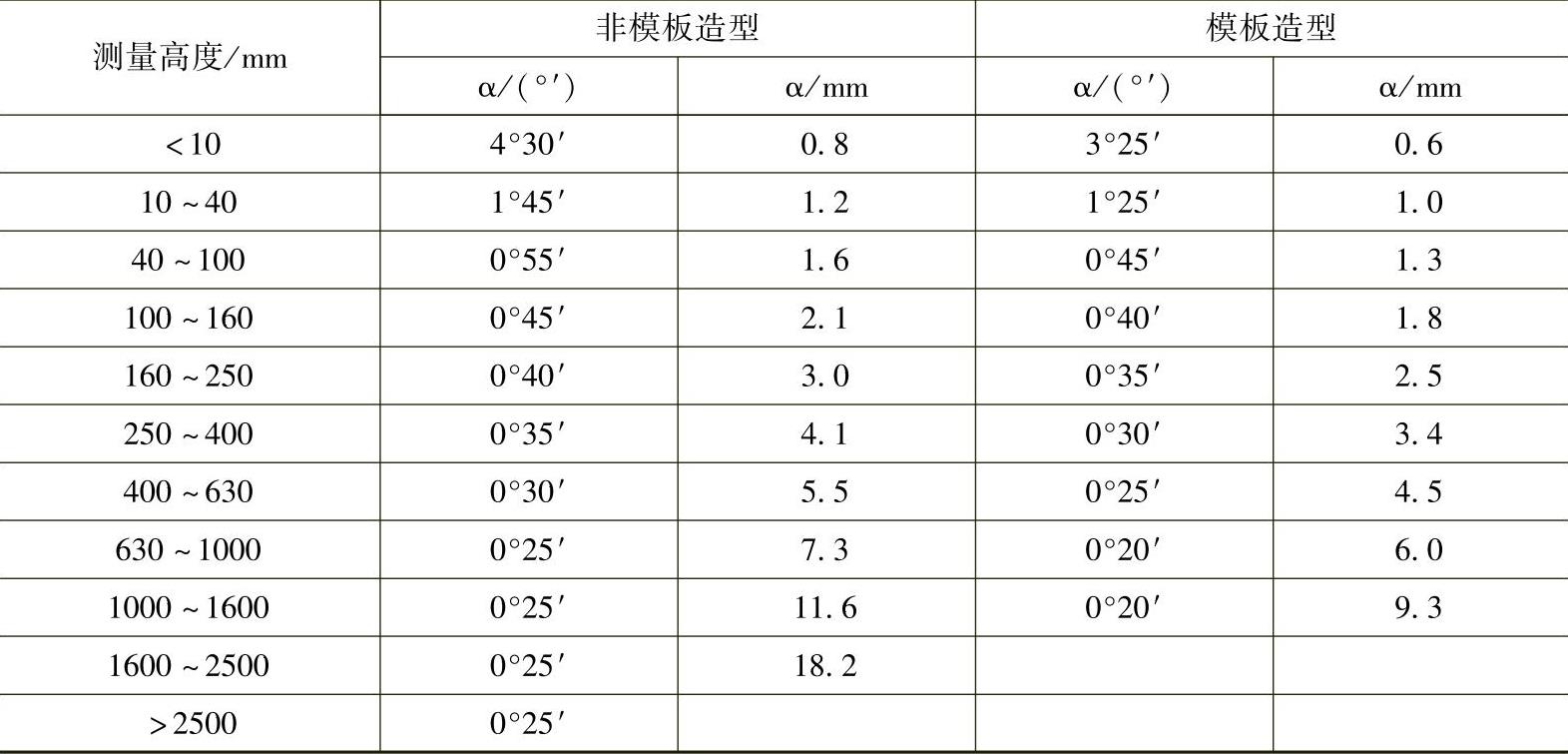

自硬树脂砂要求用模板造型,但单件小批量生产用的模样也可以不用模板造型,这两种造型方法所用模样的起模斜度不同,可以参考表7-1选用。

表7-1 自硬树脂砂用木质模样和芯盒的起模斜度

注:模样和芯盒凹处内表面的起模斜度值允许按表中“非模板造型”斜度值增加50%。

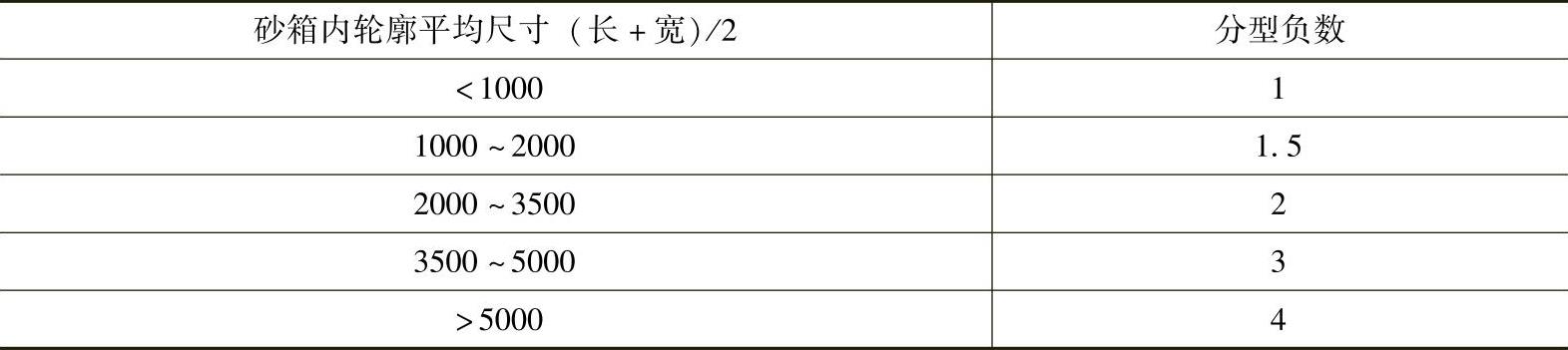

4.分型负数

自硬树脂砂在固化后,表面不易变形,其分型面一般不用修整。所以,自硬树脂砂造型的分型负数要比黏土砂造型的分型负数小,可以参考表7-2选用。(https://www.xing528.com)

表7-2 自硬树脂砂用模样的分型负数 (单位:mm)

5.吃砂量

吃砂量对树脂自硬砂造型来讲是一个十分重要的工艺参数。因为自硬树脂砂的成本高,合理的减少吃砂量对降低铸件成本,提高铸件质量都很有利。另外,自硬树脂砂的强度高,减小吃砂量不会像黏土砂那样起模时将模样与模样之间的砂垛挤塌或在浇注时将此砂垛冲垮。

吃砂量的大小可以根据铸件的大小,特别是高度来选取。一般模样距砂箱壁的吃砂量可取20~100mm,大件可视铸件的壁厚适当加大,而砂型的顶面和底面的吃砂量可取50~150mm,大件或需补缩的铸件还可以适当增加冒口圈来增加补缩压力头。如果几个模样在同一砂箱中造型,则模样和模样之间的吃砂量可比黏土砂造型时适当减小。

6.挠度(反变形)

铸造一些壁厚不均的长条形铸件,在浇注后的冷却过程中会产生挠曲变形,如床身、划线平台等铸件。变形的主要原因是由于铸件在浇注后的冷却过程中,冷却速度不均而产生应力,壁厚部分产生拉应力,壁薄部分产生压应力,进而使铸件壁厚部分凹入,壁薄部分凸出而产生挠曲变形。

挠度的大小一般根据生产经验而定,其原则是:

1)铸件越长,则挠度越大。

2)铸件的厚度相差越大,则挠度越大。

3)铸件的侧壁越高,则挠度越小。

根据某机床厂的生产经验,自硬树脂砂造型时,床身铸件的挠度可按1.5~3.0mm/m选取。

7.芯头和芯座的配合间隙

确定芯头和芯座的配合间隙,主要考虑制造模样和芯盒的尺寸偏差、造型和制芯的尺寸偏差、型(芯)在烘干过程中的变形等因素。用自硬树脂砂造型、制芯一般不用修型,其烘干温度大大低于黏土砂的烘干温度,所以变形量也小,因此,芯头和芯座的配合间隙可比黏土砂的小,一般可在0.5~1.0mm范围内选取,最大间隙也不能超过1.5mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。