1.自硬树脂砂工艺的特点

确定自硬树脂砂工艺方案时,必须考虑其与黏土砂的不同之处。自硬树脂砂工艺的特点是:

1)发气量大、发气速度快,铸件易产生气孔。

2)型砂强度高,不易起模,但起模质量好,基本不用修型。

3)有的树脂砂高温强度较低,型腔及型芯不易散热的棱角或厚实部位容易粘砂;直浇道、内浇道有时易于冲砂。

4)自硬树脂砂在浇注后靠近铸件的型砂很快失去强度,其溃散性好,加之型芯所用芯骨比较简单,所以,铸件在浇注后的收缩阻力小,铸件的收缩较大,特别是长条形铸件在长度方向收缩更大。

5)自硬树脂砂砂型的刚度高、热稳定性好,因此有利于铸件在凝固期间石墨化膨胀的自补缩,故设置冒口时应比黏土砂工艺的小。

2.浇注位置的选择

根据上述自硬树脂砂的特点,浇注位置的选择应考虑如下几点:

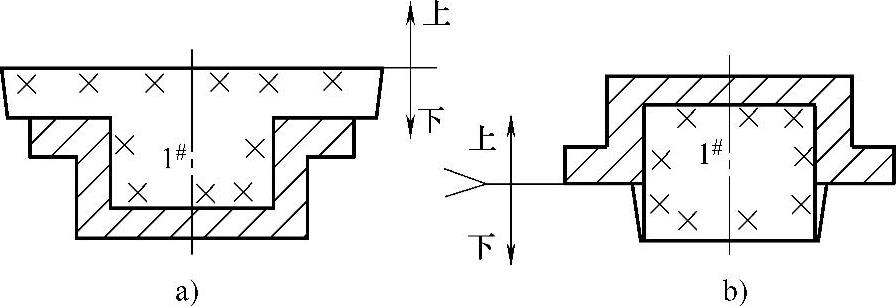

(1)有利于型腔气体的排除 树脂自硬砂铸件容易产生气孔,这固然和树脂自硬砂发气量大有关,但如果能使型腔的气体顺利排出,其铸件产生气孔缺陷的倾向可减小。如图7-1a所示,浇注位置选用了盖芯,型腔内的气体不容易排出,而图7-1b所示的浇注位置,型腔内的气体容易通过上砂型排出。

图7-1 浇注位置选择时应考虑排气

a)不利于排气 b)有利于排气

(2)要考虑将重要的加工面位于下箱或侧面 由于自硬树脂砂的常温强度较高,24h的抗拉强度大于1.0MPa,而抗压强度更高,加之自硬树脂砂中含水分很少,所以浇注后没有水分迁移现象,因此,自硬树脂砂铸件不易产生夹砂缺陷,不必像黏土砂那样考虑将大平面朝下,或采取倾斜浇注。此时,主要考虑将加工要求高的面位于浇注位置的下部。

(3)减少型芯数量 由于自硬树脂砂中含水分很少,所以,浇注后由水分蒸发带走的热量也少,且自硬树脂砂的导热性较差,因此,从浇注完毕到铸件凝固金属液的降温较黏土砂慢。这有利于石墨析出,加之自硬树脂砂砂型的刚度高,铸件的自补缩能力大,所以不必像黏土砂那样过于考虑顺序凝固,以便使铸件得到充分补缩,而应着重考虑尽量减少型芯的数量。

3.分型面的选择

(1)应尽量降低模样的起模高度 自硬树脂砂强度高,不像黏土砂那样有好的可塑性和退让性,因此起模很困难。在考虑分型面时,应尽量降低模样的起模高度。大批量生产的定型箱体类铸件可以采用劈箱造型,能大大降低模样的起模高度。

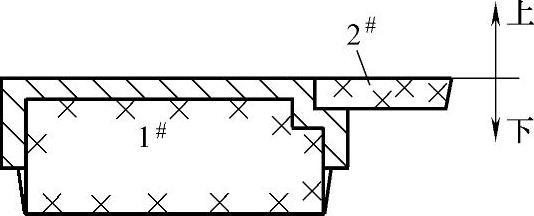

(2)选择平直的分型面 单件小批量生产又不用模板造型的铸件,模样的分型面应该选择平直的,因为自硬树脂砂在固化后很难在砂型中挖出吊砂胎座,必要时可以采用下芯的方法来解决,如图7-2所示。

(https://www.xing528.com)

(https://www.xing528.com)

图7-2 分型面选择的图例

(3)考虑内浇道位置的布置 选择分型面时,还要考虑内浇道位置的布置。内浇道的设置要使金属液体在型腔内流动平稳、易于排气。

4.造型方法的选择

和黏土砂造型相比,方法基本相同,但从自硬树脂砂起模比较困难这一角度考虑,应该首先考虑选择以下几种造型方法:

(1)模板造型 一般来讲,用自硬树脂砂造型,均应选用模板造型,即使铸件的生产批量不大也应该选用。这是因为模板造型时可以在上、下模板上分别造出上、下砂型,这样便于掌握起模时间,易于起模。

(2)劈箱造型 采用劈箱造型可以有效地降低模样的起模高度,这对于起模困难的自硬树脂砂造型来讲甚为有利。因此,对一些定型而批量生产的箱体类铸件,推荐选用劈箱造型。

劈箱造型的优点不仅可以降低模样起模高度,方便起模,还有如下优点:

1)提高铸件质量。由于起模高度低,因此起模斜度也小,模样尺寸准确;下芯方便,并可随意调整型芯之间的距离,保证了铸件的壁厚;型腔内的浮砂可以很方便地被清除掉,减少了铸件产生砂眼的可能性。

2)提高生产效率。劈箱造型降低了砂箱高度,加之造型和下芯操作方便,因此可以提高生产效率。

3)改善劳动条件。采用劈箱造型,不用蹲在型腔内下芯,改善了操作者在型腔内下芯累、脏和热的恶劣环境。

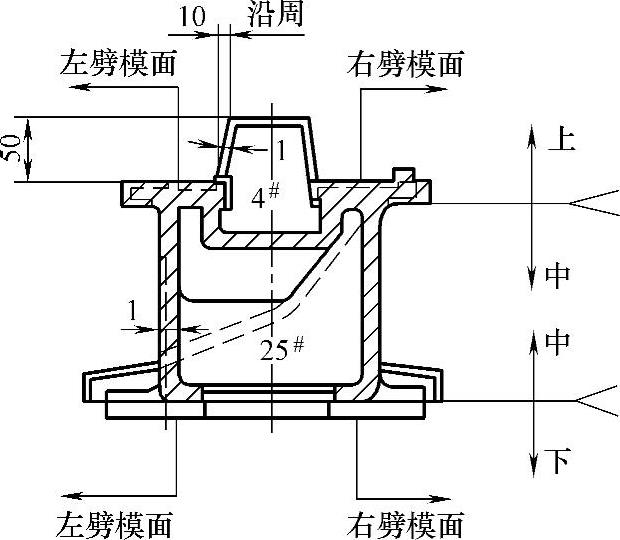

某机床厂床身用自硬树脂砂劈箱造型的工艺实例如图7-3所示。

(3)地坑组芯造型 所谓地坑组芯造型,即型腔由型芯在地坑(或在箱圈)内组成的一种造型方法。这种造型方法的优点是不用砂箱,也不需要造型所用的模样,它适用于中大型单件生产的铸件。

图7-4所示为某机床厂床身用自硬树脂砂地坑组芯造型的工艺实例。

图7-3 床身劈箱造型工艺轴向断面图

图7-4 床身地坑组芯造型工艺轴向断面图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。