1.再生处理过程中灼烧减量的变化

树脂回用砂再生处理的主要目的是获得一个稳定的烧损值或灼烧减量值,且再生砂质量好坏的一个主要因素是控制灼烧减量值为一个稳定值。灼烧减量值的大小与树脂含量、砂子粒度以及砂铁比等因素有直接关系。回用砂经过多次再生处理后灼烧减量值趋于稳定。

普遍认为,树脂砂再生处理过程中,在原材料不变,粘结剂(树脂和固化剂)品种、加入量恒定的条件下,影响再生砂灼烧减量值的决定因素为机械再生率Rm、浇注烧损率Rp以及每次循环再生处理时新砂的添加量RN。

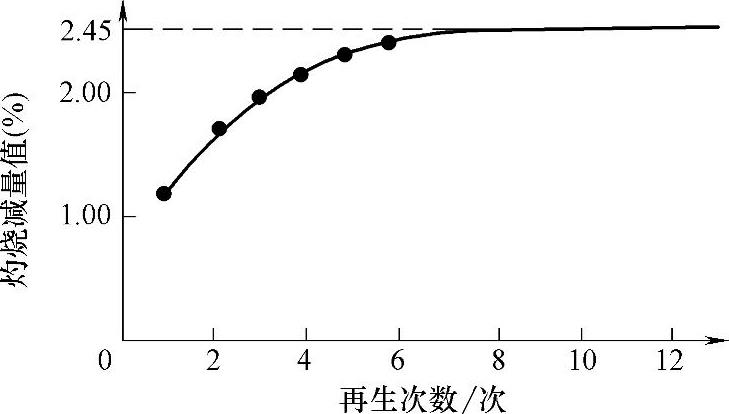

图6-22 再生回用次数与灼烧减量值的关系

在原材料稳定,设备工作状态正常的情况下,树脂砂经循环再生处理后灼烧减量值将达到一稳定值(再生回用次数与灼烧减量值的关系见图6-22),该理论值为

影响灼烧减量稳定值的因素为Rm、Rp、RN及a。合理地增大Rm、Rp、RN,减少粘结剂加入量a,将有助于降低灼烧减量稳定值,从而减少砂型的发气量。

2.自硬树脂砂再生砂灼烧减量值的控制

(1)选用灼烧减量低和维持砂型强度的旧砂再生方法 针对目前国内树脂砂用原辅材料性能与生产实际,确定再生设备,以保证系统机械再生率Rm达到20%以上;保证旧砂再生处理充分,保持再生设备正常运转;增加再生处理次数,即重复清除再生砂砂粒表面的粘结剂膜。

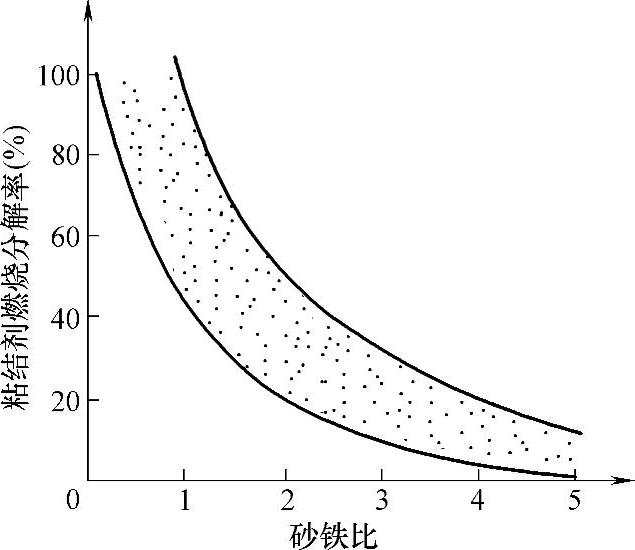

(2)提高树脂砂浇注烧损率 提高树脂砂浇注烧损率Rp的直接途径是尽量降低砂铁比(S/M),尤其是对批量产品,在工装条件许可的情况下,应尽可能设计专用砂箱以减少吃砂量,提高粘结剂的燃烧分解率。合理的S/M一般在3.0以内较为合适。砂铁比与粘结剂燃烧分解率的关系如图6-23所示。

(https://www.xing528.com)

(https://www.xing528.com)

图6-23 砂铁比与粘结剂燃烧分解率的关系

(3)适量补加新砂 但新砂加入量RN受到树脂砂综合性能的约束,应加以限制。过高的新砂加入量将导致整批型砂耗酸值(ADV)及微粉含量较旧砂均相应增大,而为保证型砂强度与固化时间,需增加固化剂及树脂加入量,从而使a值有所升高。统计认为,一般RN取10%时最佳,既弥补了再生处理过程中砂粒破碎细化的损耗量,又不至于对型砂强度有显著的影响。

(4)控制树脂粘结剂的加入量 粘结剂加入量a为树脂和固化剂加入总量。树脂加入量要保证树脂砂适宜的强度,固化剂加入量要考虑合理的可使用时间(WT)及起模时间(ST)。两者均与原材料有关,选用优质的原材料是降低粘结剂加入量的必要条件。应尽可能选用高质量原砂(低的ADV值,低的含泥量、微粉量和水含量,高的SiO2含量)。对于铸铁件,树脂中糠醇含量应不低于85%,固化剂品种的季节更换及砂温调控(20~30℃最佳)可有效地控制固化剂量在合理的范围内(30%~70%)波动。最终使a值能稳定在2.0以内。

(5)综合工艺措施 国内有关铸造厂在长期的生产实践中,摸索出了一些切实可行的降低、控制再生砂灼烧减量的方法,在此介绍两种。

1)制作型芯时,大型型芯作成“中空”的。具体做法是比较大的芯盒填砂时,中间放置废铁桶或废旧易拉罐,将型芯作成“中空”,或者型芯中间填充废旧砂块。这样相当于在一定程度上降低了砂铁比,从而提高了粘结剂的燃烧分解率,进而有利于灼烧减量的控制。

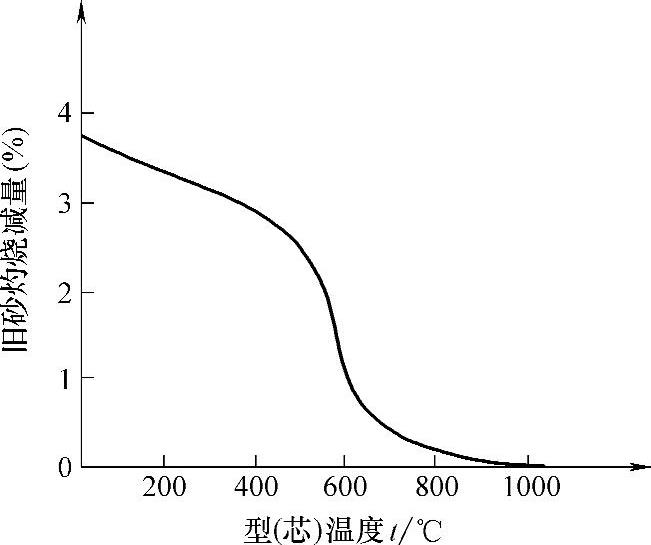

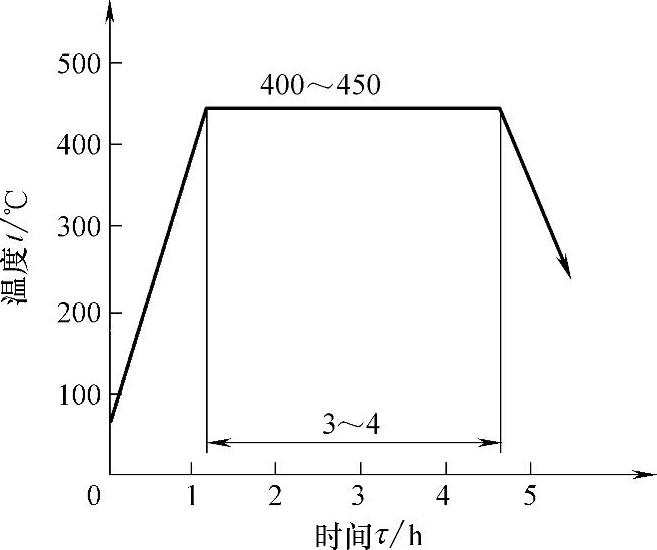

2)大块旧砂进窑焙烧。型(芯)温度对旧砂灼烧减量的影响如图6-24所示。由图可见,型(芯)温度400℃时,其旧砂的灼烧减量值可降至3.0%以下。为此,制定了大块旧砂的焙烧工艺,如图6-25所示。具体做法是把打箱后未烧到的大块旧砂装进专用铁斗,按图6-25所示工艺进窑焙烧,这样可确保再生砂灼烧减量值的降低。

图6-24 型(芯)温度对旧砂的灼烧减量的影响

图6-25 旧砂块焙烧工艺规范

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。