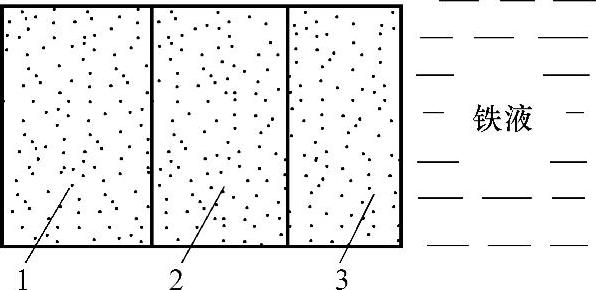

酚脲烷树脂砂型在高温铁液作用下,形成三层结构,如图6-18所示。溃散层因粘结剂燃烧消失而失去强度,砂型溃散,砂粒变为黄白色;过渡层失去大部分强度,砂粒呈棕黄色;最外层基本不变色。对浇注后未经再生处理的型砂直接取样,经测定发现溃散层砂样的灼烧减量为0~0.4%;过渡层砂样为0.4%~2.0%;最外层为2.0%~4.0%。

图6-18 浇注后酚脲烷树脂砂型的三层结构

1—最外层 2—过渡层 3—溃散层

在酚脲烷树脂砂的应用中,国内某柴油机厂重型汽车发动机上的曲轴箱、正时齿轮室等较为复杂的铸件及一般铸件,从型芯到砂型全部采用再生砂;而缸体、缸盖等最为复杂的铸件,除细薄的水套芯外,其余型芯与砂型也全部采用再生砂。再生砂的树脂加入量通常为1.4%。应用再生砂若控制不当,常出现型芯强度低和铸件气孔缺陷。为此,应控制再生砂以下工艺参数。

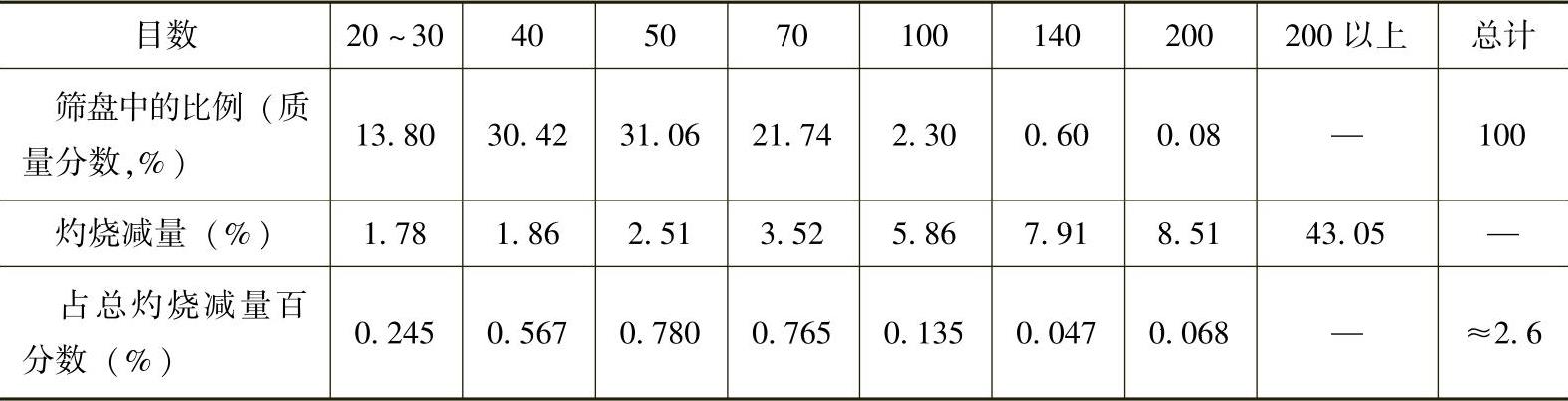

(1)灼烧减量≤2% 灼烧减量的多少表明砂中可燃物的多少,而可燃物主要是经再生处理后混在砂中的细粉(树脂膜、炭分等)及砂粒表面包裹的残留树脂。对经再生设备系统处理后的再生砂取样筛分,将筛分出的不同筛号的再生砂进行灼烧减量测定,同时对经除尘系统抽出的200号筛以上的细粉进行灼烧减量检测,结果见表6-19。从表中可看出,砂粒越细,比表面积越大,残留树脂膜越多,灼烧减量越大;被除尘系统抽出的细粉,主要是经机械摩擦后砂颗表面剥离的树脂膜细粉、炭分,其次是石英灰分,所以该细粉灼烧减量极大。

表6-19 不同筛号再生砂灼烧减量检测结果

注:占总灼烧减量百分数(%)=筛盘中的比例×灼烧减量

灼烧减量与发气量呈正比关系,灼烧减量高,型砂发气量大,铸件易产生气孔缺陷。减小灼烧减量的途径:一是尽量采用粗砂(比表面积小,再生处理后残留树脂膜少),铸铁车间常选用40/70号筛的新砂;二是调节好除尘系统,使200号筛以上的细粉全部去除。

在铸造工艺设计时,应采用较小的砂铁比,推荐最好采用(2~3)∶1的砂铁比,特殊情况下也以不超过5∶1为宜。为实现较小的砂铁比,可将型芯做成空心,铸型在离开型腔50~100mm处也可设法掏空;其次,在浇注时应做好铸型引火工作,在高温作用下使砂型挥发出的可燃气体充分燃烧。

生产中,当再生处理后的旧砂灼烧减量>2%时,应适当添加新砂以降低灼烧减量至规定范围。某铸造厂的经验是,再生砂灼烧减量常为1.7%~2.9%,新砂添加量为5%~10%。(https://www.xing528.com)

(2)含泥量≤0.4% 含泥量高会大大消耗掉加入的树脂;在同样树脂加入量的情况下,含泥量高则型芯强度低。同时含泥量高会严重影响透气性而增加气孔缺陷倾向。含泥量与型砂强度的关系如图6-19所示。生产中当含泥量超过0.4%时,可增大抽风除尘量以使之在规定范围内。有条件的工厂可使旧砂经砂温调节器处理后再使用(砂温调节器具有使旧砂沸腾除尘的功能)。

图6-19 含泥量与型砂强度的关系(树脂加入量占原砂质量分数1.4%,4h后的强度)

(3)水分≤0.25% 水分是酚脲烷树脂砂最为敏感的因素。水分高会严重降低型芯强度,水分与树脂砂试样强度的关系如图6-20所示。此外,水与聚异氰酸酯反应生成的脲衍生物受热分解,放出氮气,易导致气孔缺陷。故生产中应加强砂子烘干和检测,当水含量大于0.25%时,为保证型芯强度,可调节两种树脂比例,即增大组分Ⅱ的量,通常调至组分Ⅰ/组分Ⅱ=50∶50,以发挥出树脂砂的最好强度特性。但若铸件气孔缺陷敏感时,应采用对砂子再度烘干的办法。有条件的工厂可使砂子经砂温调节器处理后再用。砂温调节器由电加热、冷水机组、热电偶和微机系统组成,可使砂温恒定至规定范围。同时,砂温调节器还有使砂粒沸腾输送、抽风除尘的功能。砂子经砂温调节器处理后品质变好,见表6-20。

图6-20 水含量与型砂强度的关系(树脂加入量占原砂质量分数1.4%,4h后的强度)

表6-20 再生砂经砂温调节器处理后的品质变化

(4)耗酸值(ADV)耗酸值(ADV)表示砂子的碱性大小。ADV越小,砂子碱性越低。生产中ADV=0~5最好,ADV=5~20为可使用范围。ADV值高的砂子会加速固化速度,缩短树脂砂存放时间,对制芯操作不利。此外,ADV值高,型芯较脆、易碎,表面有砂粒。对反复使用的PEP SET再生砂,因该树脂与催化剂均呈微弱碱性,砂子反复使用有使ADV增高的趋势。另外,原砂中碱性杂质(CaO、MgO等)的存在也是增大ADV的因素之一。

生产中,防止ADV过高的措施是:①选择不含碱性杂质的原砂;②选用比表面积小的粗砂(铸铁件通常为40/70号筛),这样树脂与固化剂用量相对较少。同时调节再生设备除尘系统,排除200号筛以上的细粉(相当部分是树脂膜)。③当ADV值较高时,适当添加新砂以降低ADV值。

(5)氮含量 新砂的树脂加入量1.8%~2.2%,再生砂树脂加入量通常为1.1%~1.4%,在保证型芯强度的前提下,应尽量取下限。另外,组分Ⅰ/组分Ⅱ=50∶50为正常比例,强度特性最好。当气孔缺陷较敏感时,在树脂总量不变的情况下可调节组分Ⅰ/组分Ⅱ为55∶45或60∶40,即组分Ⅰ增多,组分Ⅱ减少(该组分含氮4%~7%),使再生砂中的氮含量在0.03%~0.10%以内。此时型芯强度略为下降,但通常不影响生产使用,且对防止气孔缺陷有重要作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。