1.国外干法机械再生情况

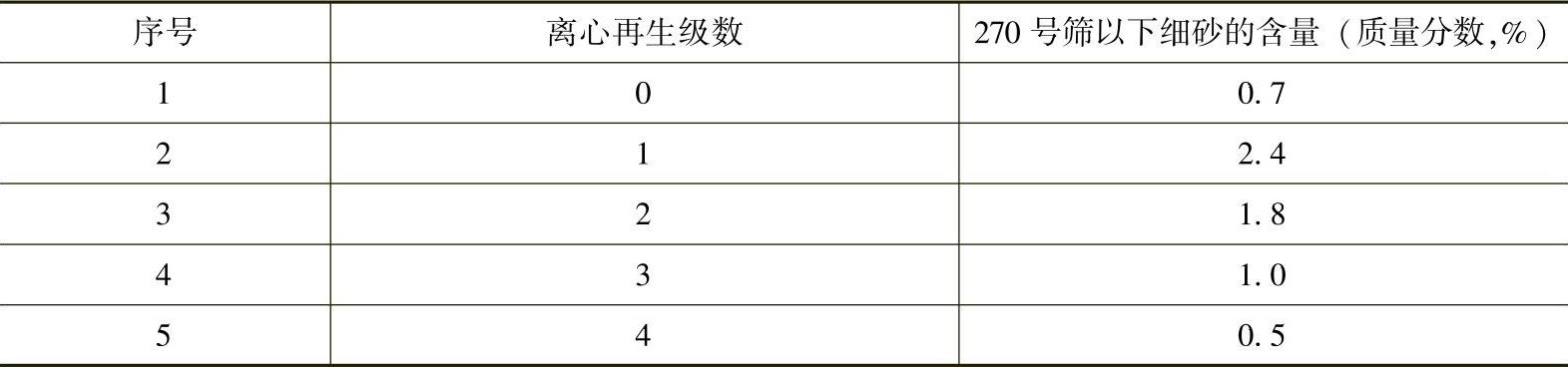

酯固化碱性酚醛树脂砂由于其含有大量的碱性物质(主要是钾),在铸造过程中,钾与硅砂形成硅酸钾,覆盖于砂粒表面;此外,钾还与树脂的分解产物O2、CO和CO2等作用生成碳酸钾。这些无机化合物的存在降低了再生砂的强度,见表6-5。

表6-5 不同类型树脂砂的再生砂性能比较

注:100%再生砂,1.50%(占再生砂质量分数)树脂;25%(占树脂质量分数)固化剂,型砂温度25℃。

①气动摩擦法,加7%(质量分数)新砂。

②打箱落砂。

③干法摩擦法,含有氧化铁粉。

④粒形化且除尘,20%(质量分数)新砂。

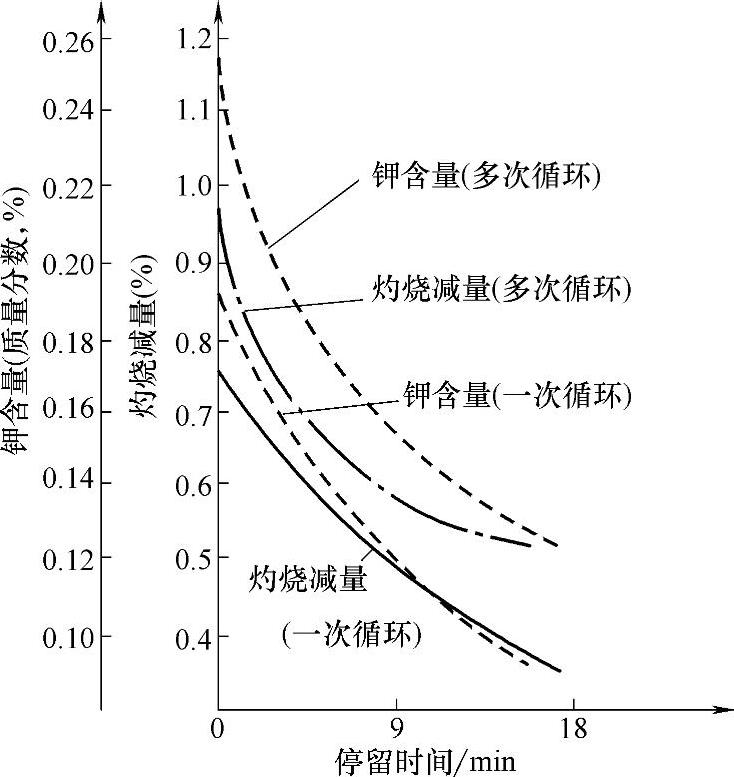

图6-6所示为在气流冲击摩擦再生机中,一次循环砂和多次循环砂的停留时间与灼烧减量、钾含量的关系。

图6-6 气流中冲击摩擦再生的循环砂的停留时间与灼烧减量、钾含量的关系

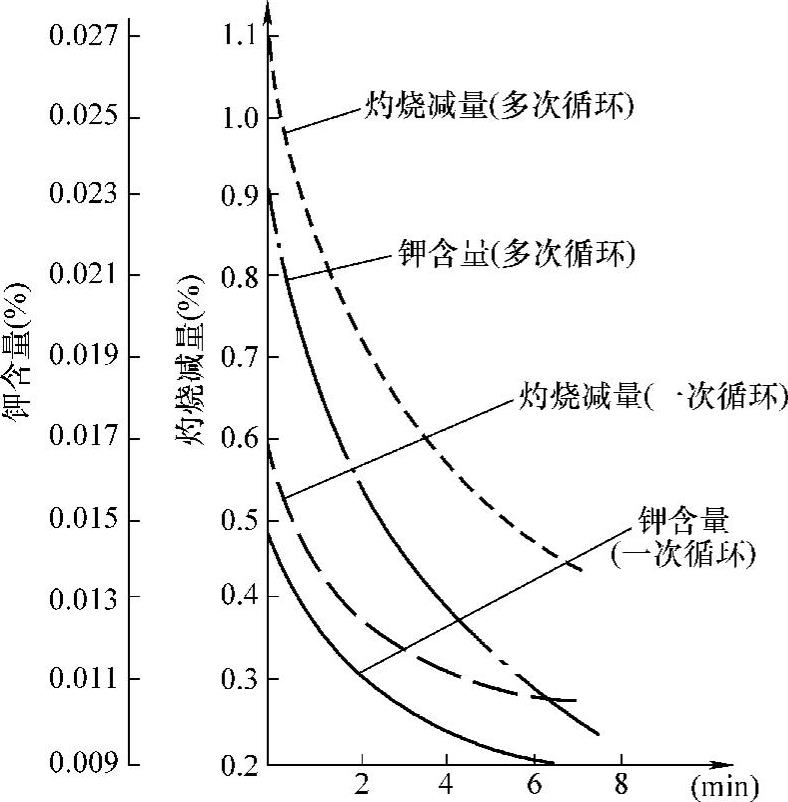

图6-7所示为在干摩擦再生机中,再生时间与灼烧减量、钾含量的变化情况。值得注意的是,经过多次浇注循环的再生砂,表现出与一次浇注循环的再生砂非常类似的变化。而多次浇注循环再生砂由于残留有机物质的多次积累,其初始和最终的灼烧减量值、钾含量值,均高于一次循环再生砂。

上述结果表明,酯固化酚醛树脂砂可以用现有的干法再生工艺有效地进行再生,并能显著降低再生砂的灼烧减量和钾含量。

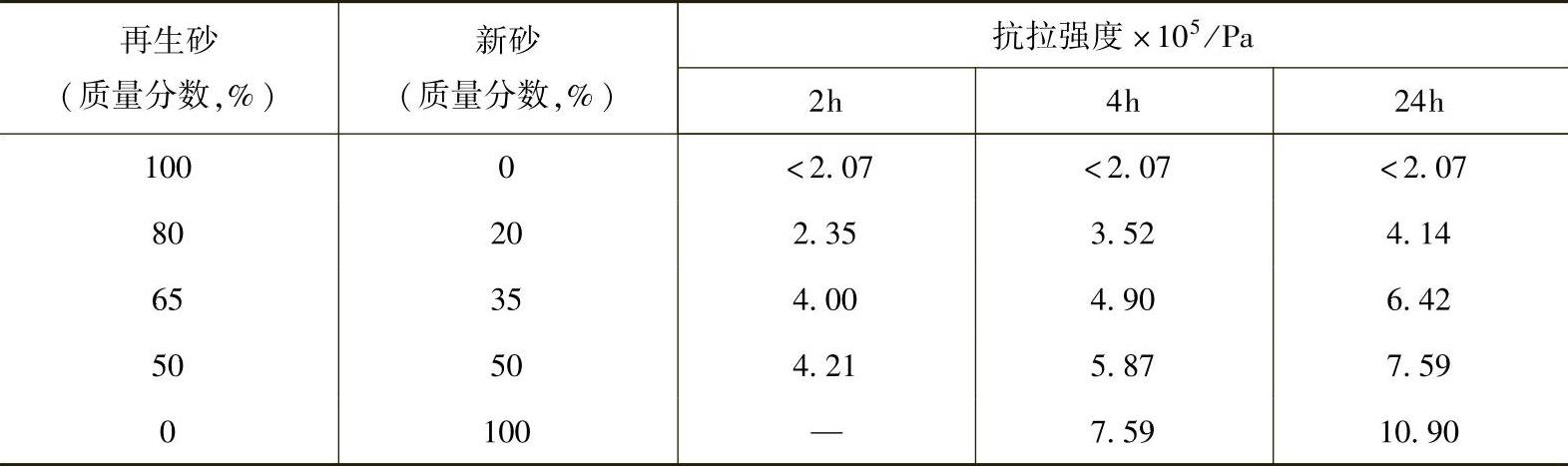

表6-6给出了经过多次浇注循环,在气流冲击再生机中再生处理的砂,在加入不同比例的新砂时,其抗拉强度的变化情况。实验时加入1.5%树脂(BOS),23%固化剂(BOR),砂温为25℃。新砂是水洗后干燥的硅砂,AFS细度为38。

图6-7 干摩擦再生时再生时间与灼烧减量、钾含量的变化

表6-6 不同比例酯固化酚醛树脂再生砂与强度的关系

由表6-6可看出,酯固化碱性酚醛树脂再生砂的再粘结强度,显著地低于所用的新砂,加入新砂可增加酯固化碱性酚醛树脂再生砂的抗拉强度。

2.国内干法机械再生情况

(1)四级离心再生机 国内一般采用干法机械再生装置进行再生。通常,旧砂通过落砂机经过震动和离心两次脱膜再生处理、沸腾冷却,再通过除尘,将砂中破碎的细砂、粉尘及树脂抽走。正常的砂,经两级或多级再生处理来提高脱膜率。再生砂中未脱掉的部分树脂,特别是附着在较细砂粒上面的树脂脱膜较难,随着残留树脂逐步积累,当灼烧减量大于正常要求时,生产中即采取加大新砂加入量的方法来调剂。由于再生砂的灼烧减量值均较高,所以加入的新砂很多,达到30%,甚至40%,有的甚至加入更多的新砂来减小灼烧减量值。

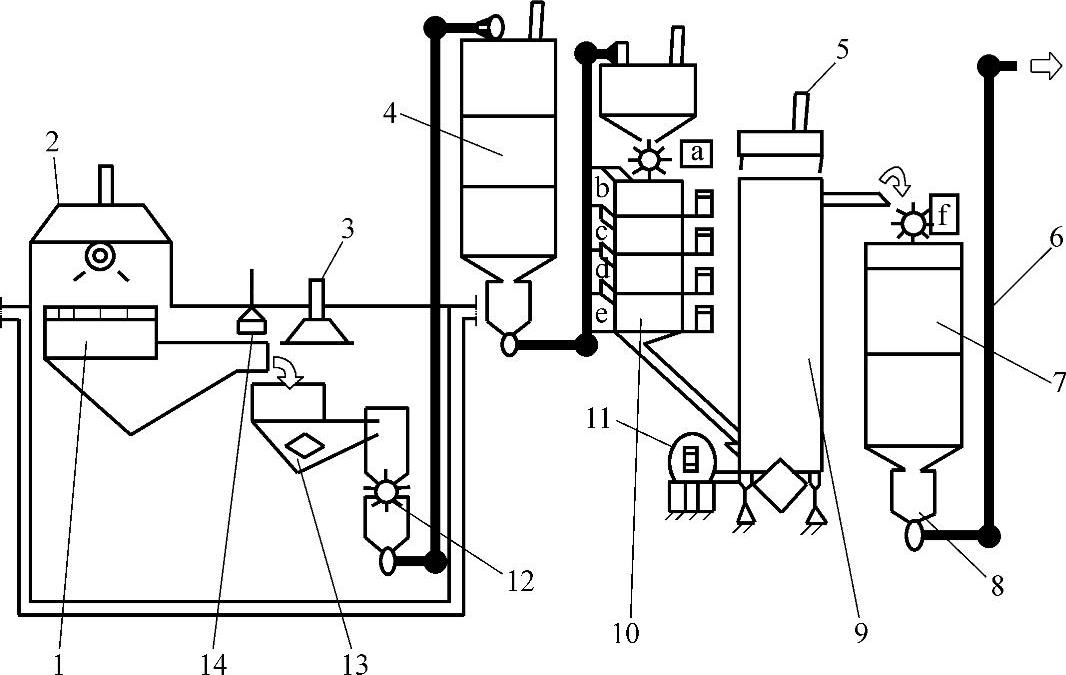

为此,国内某工程机械公司铸钢车间使用了一种砂粒的相对运动速度达到40~60m/s的机械撞击和搓擦的四级离心再生机,该机转速达2000r/min左右,其砂处理多级离心再生设备的组成简图如图6-8所示。

图6-8 酯固化碱性酚醛树脂砂旧砂多级再生线组成(流程)简图

1—振动落砂机 2—落砂机除尘罩 3—除尘罩 4—中间砂库 5—除尘风管 6—气力输送管道 7—成品砂库 8—气力发送罐 9—立式螺旋沸腾冷却器 10—离心再生机(4级) 11—鼓风机 12—磁选滚筒 13—破碎再生机 14—悬挂式磁选

取砂样位置:a一级离心机进口;b一级离心机出口;c二级离心机出口;d三级离心机出口 e四级离心机出口;f成品砂库入口。

再生处理实验结果如下:

1)四级离心再生机转速与旧砂灼烧减量的关系见表6-7,各级再生处理与再生砂中含尘量的关系见表6-8。

表6-7 四级离心再生机转速与旧砂灼烧减量的关系

(https://www.xing528.com)

(https://www.xing528.com)

表6-8 各级再生处理与再生砂中含尘量的关系

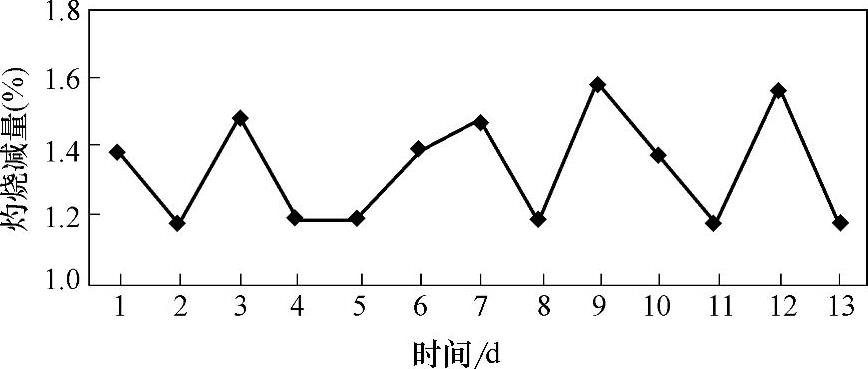

2)灼烧减量值。图6-9所示是砂处理机械正常工作(离心机转速2200r/min),树脂加入量为1.6%时,旧砂经过四级再生处理后测出的数据。从图中可看出,灼烧减量值在1.2%~1.6%之间变化。

图6-9 多级机械再生砂灼烧减量值变化

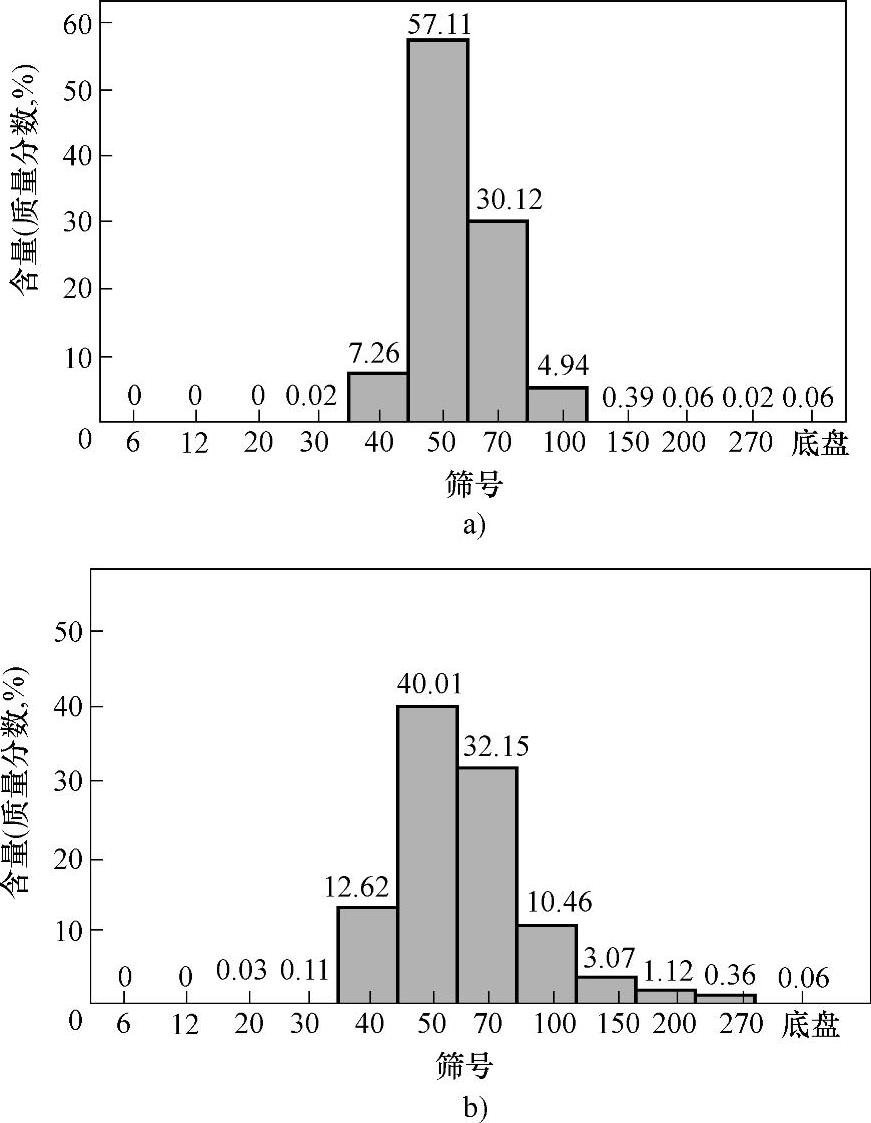

3)旧砂再生处理之后的粒度分布。其中一组再生砂的检测数据:灼烧减量1.4%,270号筛以下细砂的含量0.42%,AFS指数48.75,粒度分布如图6-10所示。从图6-10b可以看出,再生处理后的粒度趋于细化。

图6-10 砂再生处理前后的粒度分布图

a)再生处理前 b)再生处理后

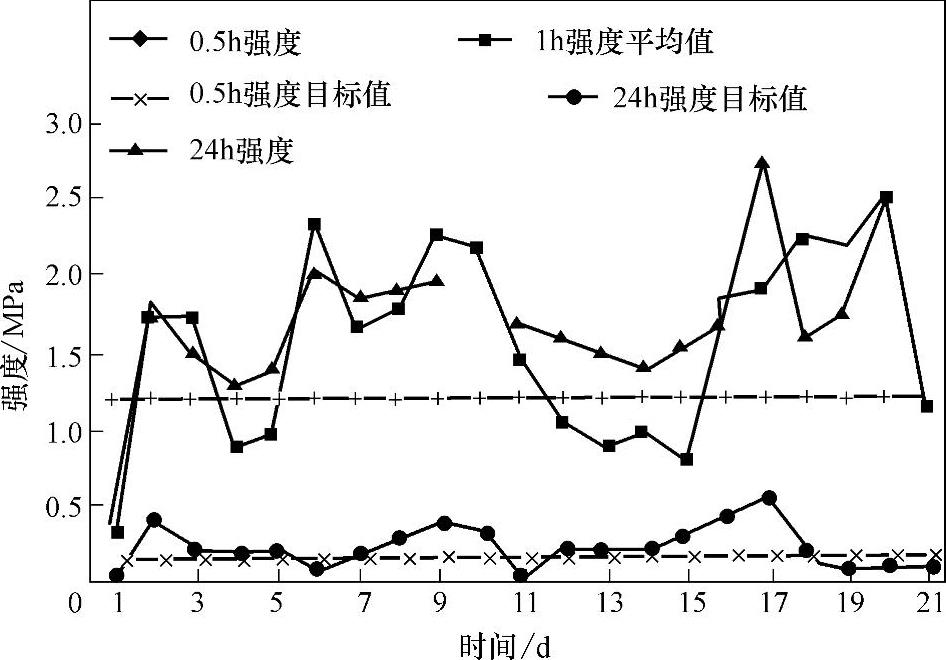

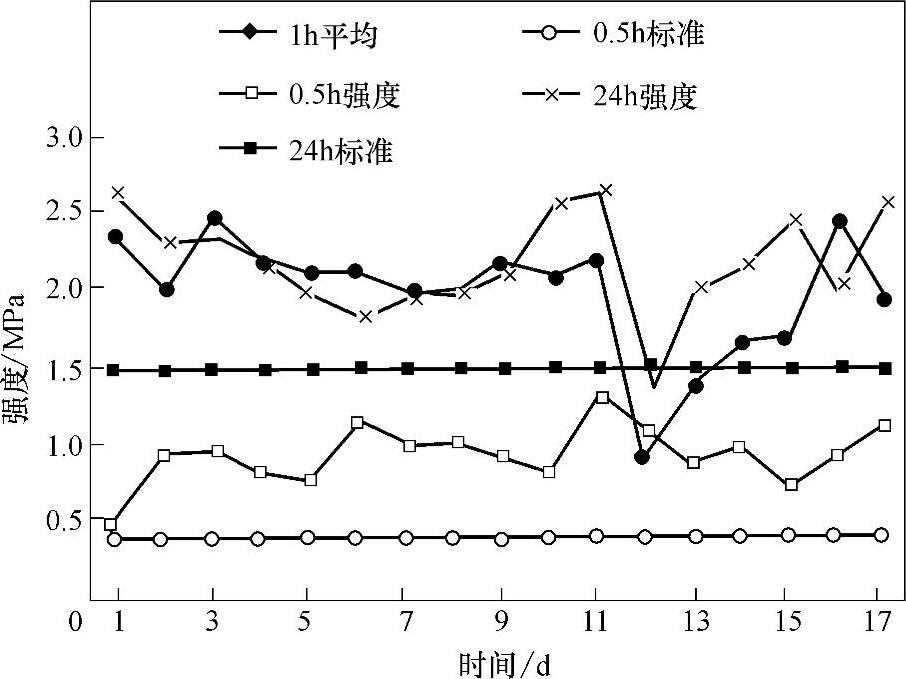

4)再生砂的强度。图6-11和图6-12所示分别为再生砂和新砂的抗拉强度曲线(加入1.6%的树脂,0.4%的酯类固化剂,经连续混砂机混制型砂)。图中0.5h强度目标值(标准)和24h强度目标值(标准)是根据实际情况人为规定的再生砂和新砂型砂的强度值。如图6-12所示,可以看出,85%以上的实验数据在目标值以上,且非常接近目标值。通过对这两种不同的原砂(新砂和再生砂)的粘结强度的对比,不难发现其强度有较大的差异,其中0.5h强度相差最大。这说明导致再生砂强度低的原因中,除灼烧减量值、粒度等外,还有其他影响强度的因素。

图6-11 再生砂型砂强度曲线

图6-12 新砂型砂强度曲线

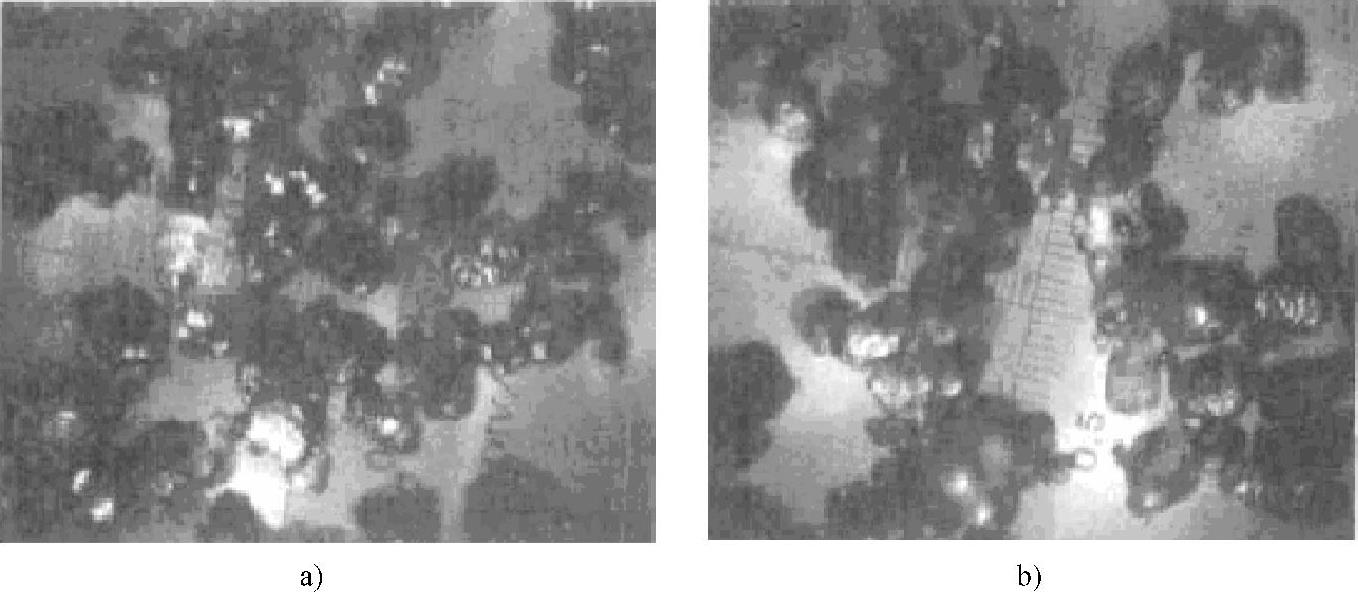

5)砂再生处理前后粒型对比。再生处理前后砂子粒形表面状况如图6-13所示。从照片上可以看出再生处理后的砂粒已经没有粘连的小砂团,表面变得光洁,但不十分明显。

图6-13 再生处理前后砂子粒形表面状况(60X)

a)再生处理前 b)再生处理后

6)新砂加入量。新砂加入量15%,以补充整个砂处理系统每天淘汰掉的旧砂,其中包括被吸走的粉尘部分和人为放掉的部分,使总的砂量达到平衡。

7)经济分析。多级离心机械再生砂处理名义生产率:15×2=30(t/h)。采用多级离心再生处理,新砂加入量由原来30%下降到15%。与购买新砂费用比较,旧砂1t砂经过多级机械再生处理的费用只是购买1t新砂费用的约1/20。

按年产15000t铸钢件,工厂一年用砂量60000t/年,每年用新砂量9000t/年。扣除电费和维修费,节约金额190万元/年,一套旧砂处理设备投资按300万元计算,300/190=1.58年,大约一年零七个月收回投资。

总的来看,干法再生酯固化碱性酚醛树脂旧砂是可行的。但也要考虑该类设备多级机械再生故障率高,耗能高的问题。

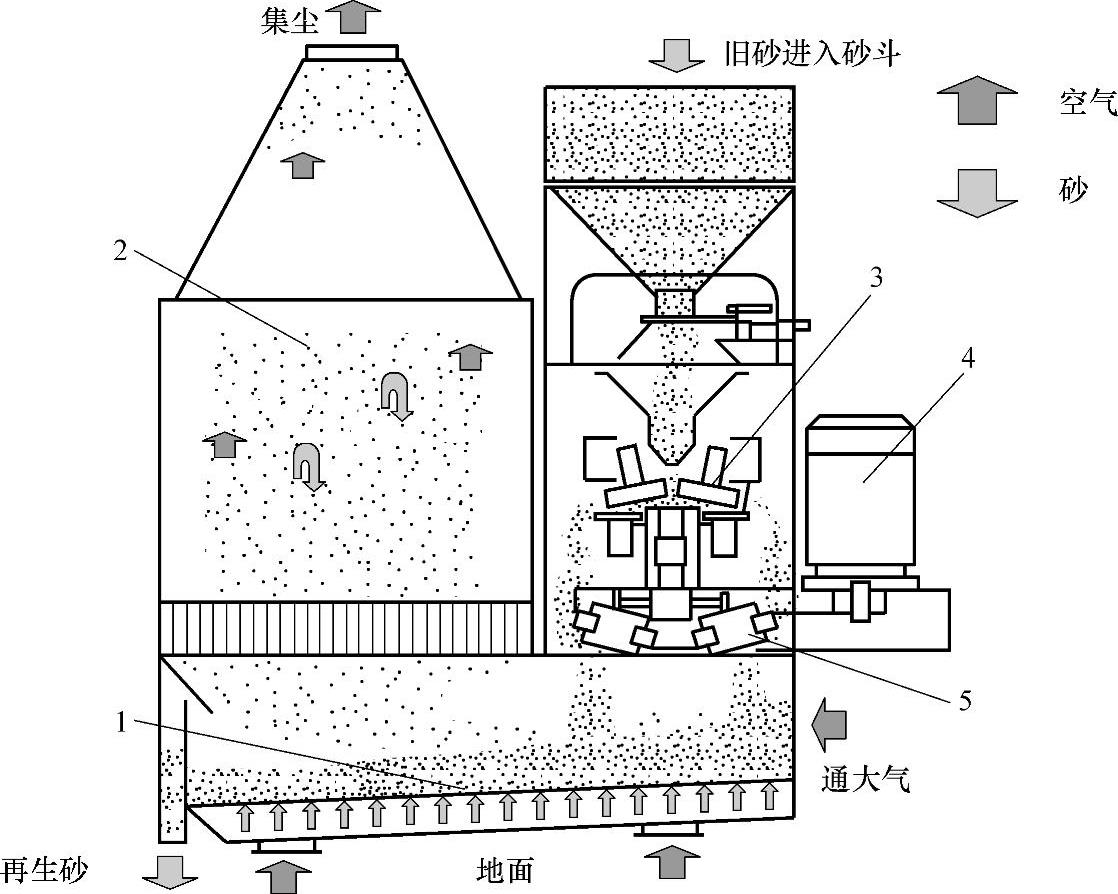

(2)“高压擦磨式”旧砂干法再生 干法再生酯固化碱性酚醛树脂旧砂的另一例子是日本新东公司开发的“高压擦磨式”旧砂干法再生装置(图6-14)。原理是依靠再生机机体和两个高速旋转的偏心滚轮间产生的对旧砂的强力挤压和砂粒相互摩擦作用来达到再生处理的目的。为获得最佳再生砂质量,可根据再生处理工艺及处理量来选择电动机;压实滚轮由中空陶瓷制成;压实滚轮可用加压调压气缸根据再生砂的性状调整到合适的压力;在沉降室,细筛号的筛使砂子具有高的回收率。

采用高压擦磨式干法再生工艺对酯固化碱性酚醛树脂再生旧砂性能的影响表明(表6-9),尽管采用了高速擦磨干法再生工艺,却仅能除去少部分树脂膜,脱膜率一般为20%~30%。若将旧砂低温加热(320~350℃),则脱膜率可提高到35%左右,总之,由于干法再生脱膜率低,再生砂的粘结强度明显低于新砂。添加新砂虽然可提高再生砂粘结强度,但再生砂质量还是不如新砂。尽管如此,由于干法再生系统有结构简单、能耗少、成本低、易实现等优点,故在一般铸造生产中仍得到广泛应用。

图6-14 “高压擦磨式”旧砂干法再生装置原理简图

1—流动床微粉抽出装置 2—沉降室 3—压实滚轮 4—电动机 5—压实滚轮加压调压气缸

表6-9 干法再生工艺对酯固化碱性酚醛树脂旧砂再生性能的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。