1.再生装置

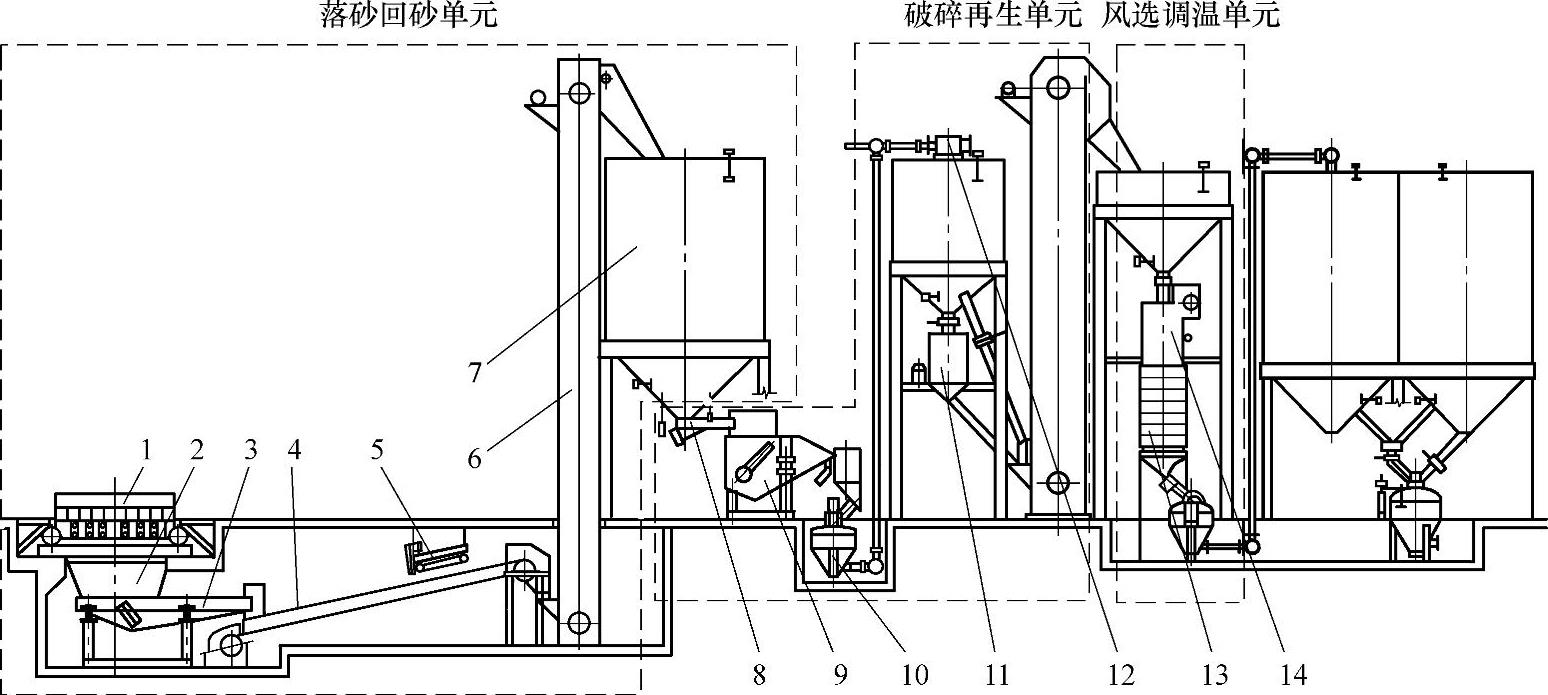

自硬树脂砂砂处理系统可划分为落砂回砂单元、破碎再生单元、风选调温单元。图6-1所示为砂处理设备的典型布置形式。

图6-1 砂处理设备的典型布置形式

1—落砂机 2—溜斗 3—振动输送机 4—磁选带式输送机 5—悬挂磁选机 6—斗式提升机 7—旧砂斗 8—振动给料机 9—破碎机 10—气力输送装置 11—离心再生机 12—撞击再生机 13—砂温调节器 14—风选机

旧砂从落砂回砂单元的落砂机进入,经过破碎干法再生、风选调温后进入再生砂储存砂斗内,完成砂处理工序。

目前国内自硬树脂砂,特别是自硬呋喃树脂砂的再生大多使用干法。我国进口及仿制的旧砂再生设备大多数以机械离心式为主。国内几家铸机厂生产的S524和S528两种较为成熟的成套设备包括:破碎、筛分和磁选、再生脱膜、风选分级、砂温调节等,再生砂回收率≥90%。全国有多套类似设备投入运行。从使用的效果来看,对呋喃树脂砂工艺,生产机床、泵、阀等多品种小批量的铸件生产纲领比较适宜。

2.典型干法再生

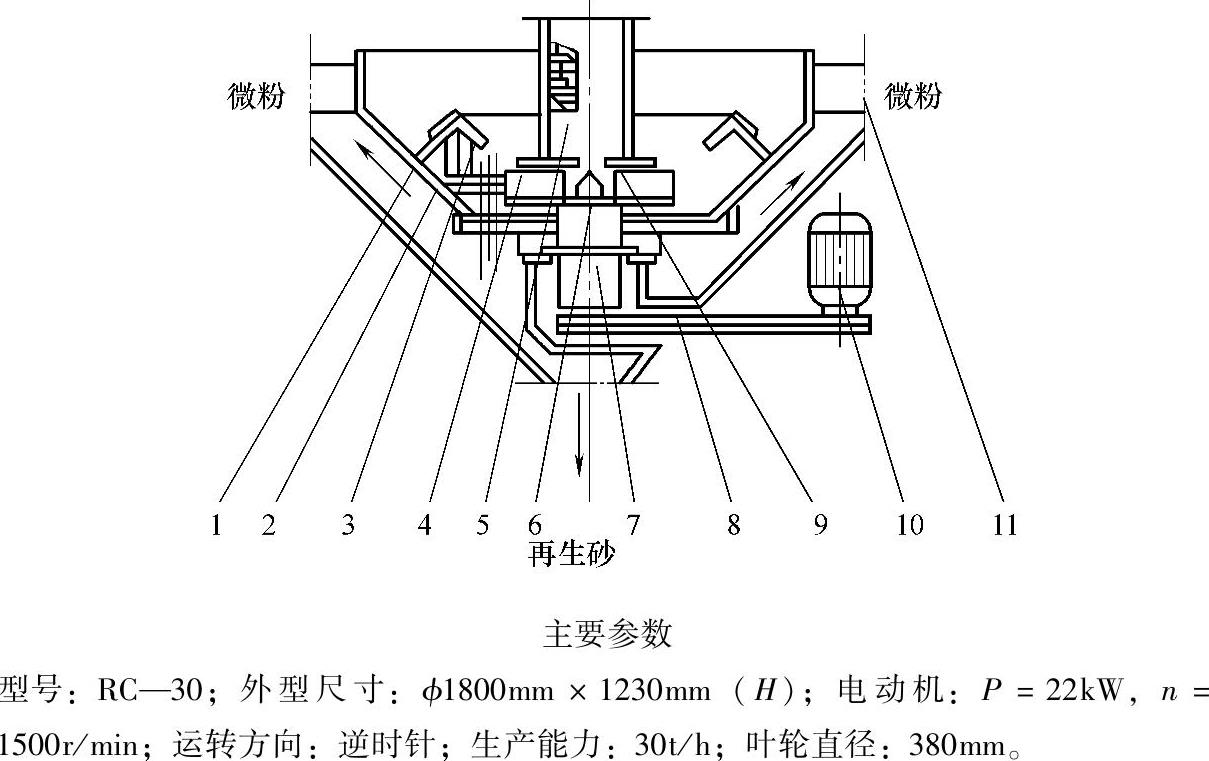

再生机由上部供料管供料到再生室转盘上,借助于高速旋转的叶轮,将砂子沿切线抛向耐磨环,在抛出过程中,砂子之间有一定搓擦作用,砂子抛向耐磨环经过三次撞击,从而去掉树脂砂中残留的粘结剂和固化剂,如图6-2所示。

图6-2 干法再生机原理

1,2,3—耐磨环 4—叶轮 5—流砂管 6—分配盘 7—轴承座 8—V带 9—砂量控制板 10—电动机 11—除尘器

旧砂在反复使用过程中由于高温作用、机械破碎和涂料粉尘的影响,旧砂中细粉量(150号筛以下的细砂)会增高,砂子再生次数越多,砂粒越细。

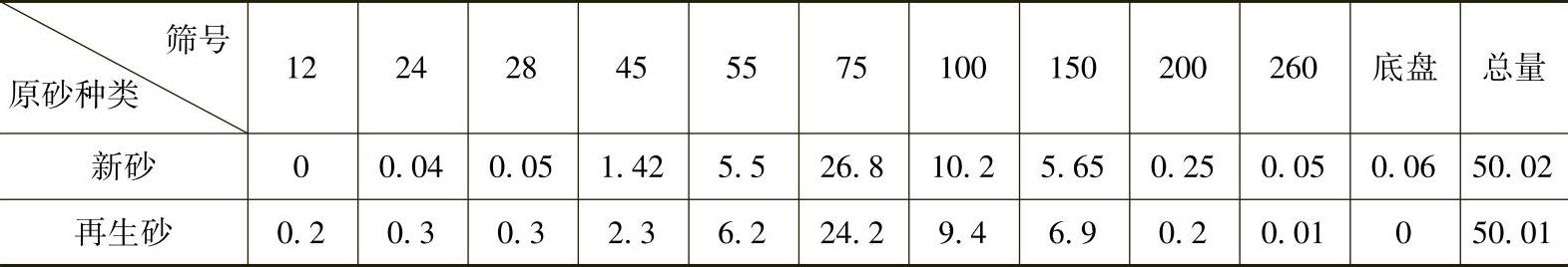

旧砂中的细粉和粒度分布是通过筛分和除尘来控制的,一般在生产中再生砂质量控制范围为<150号筛的细粉应<0.5%,40号筛以上的团块应<3%。国内某铸造厂再生砂的粒度分布见表6-2。(https://www.xing528.com)

表6-2 再生砂与新砂的粒度分布 (单位:g)

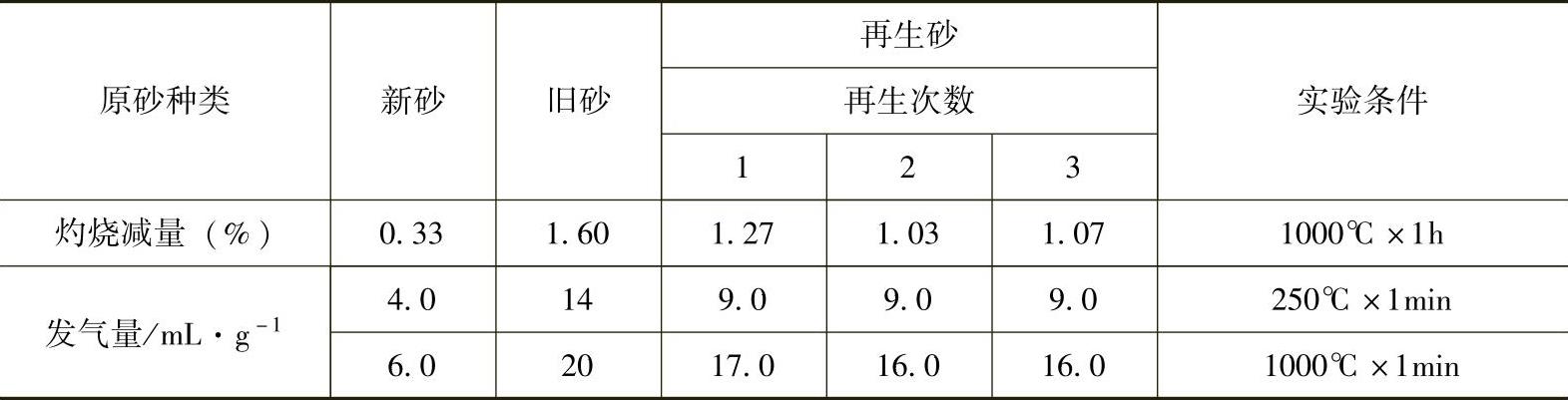

表6-3给出了新砂、旧砂及再生砂的灼烧减量和发气量。从表中可以看出,再生砂虽比新砂灼烧减量高2~3倍,但其绝对值远低于有关资料推荐的铸铁再生砂灼烧减量要控制在2.5%以下的要求,且发气量也满足一般铸造厂的再生砂质量要求。

表6-3 新砂、旧砂及再生砂的灼烧减量和发气量

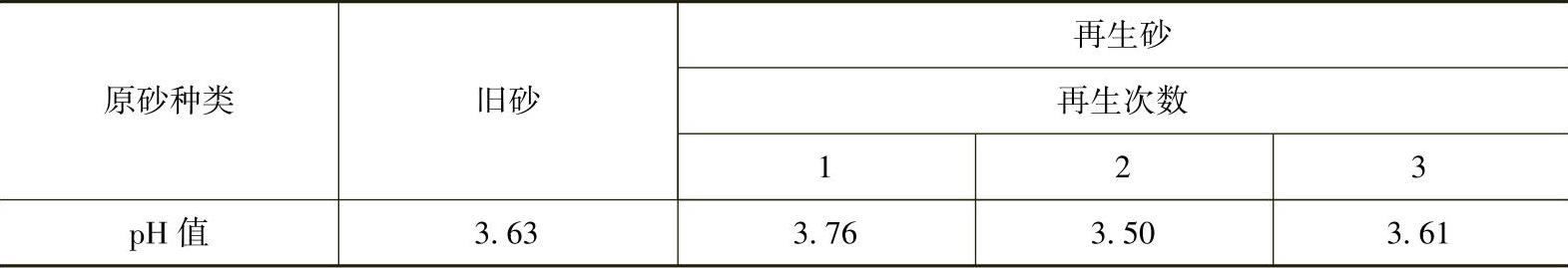

再生砂pH值测试结果见表6-4。从表中可看出,呋喃树脂砂旧砂经再生处理后呈酸性,即一些酸性成分仍残留在砂粒表面上,这表明再生砂的酸耗值较低。据有关资料推荐树脂砂的再生砂pH值应<5,因此再生砂是合格的。

表6-4 再生砂的pH值

经测试,再生砂抗拉强度0.8~1.2MPa,所以再生砂是能满足工艺要求的。

3.混合式再生设备

混合式再生设备为“破碎机+撞击再生机+摩擦(或离心)再生机”,在撞击再生处理后再增加一套摩擦(或离心)再生机,同时设置旁路。经过破碎+撞击再生处理的砂子灼烧减量满足工艺参数时从旁路直接进入下道设备;不满足工艺参数时可全部经过摩擦(或离心)再生机进行进一步再生处理,也可以部分砂子进行再生处理、部分走旁路,然后混合后一起进入下道设备。混合再生设备满足了不同种类铸件对灼烧减量的要求,使用灵活方便。

山东某集团股份有限公司采用自硬呋喃树脂砂铸造生产线生产灰铸铁、球墨铸铁、铸钢件等,对再生砂的性能有较高要求。采用了“硬再生”与“软再生”两种工艺联合使用的方式。两套再生设备既可单独使用,又可串联使用,实际生产中以“软再生”为主,“硬再生”为辅。正常情况下,只用“软再生”设备,大约连续用半个月到一个月,再用“硬再生”设备处理一次。这样既可节约能源,减少硬再生设备的磨损,又可保证脱膜率。再生砂的呋喃树脂加入量一直低于1%,且未出现因树脂砂不合格产生的缺陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。