自硬树脂砂主要由原砂、树脂、固化剂和附加物组成,其中原砂是主体。型芯(铸型)容让性差,是由于硅砂高温膨胀和树脂粘结剂形成结焦残留物的高刚性,导致型芯(铸型)变形能力差的缘故。

防止铸件出现热裂纹的一般途径是:

(1)减少原砂的膨胀,或在较高温度时增加型(芯)砂的膨胀用空间 具体研究的途径有:

1)选用合适的原砂或对原砂进行匹配。例如,选用锆砂,其热膨胀低,但其价格贵,且自然界很难找到较粗粒的锆砂。此法不易推广。

2)加入高温熔融物质和热塑性物质,使型(芯)砂高温变形。如向型(芯)中加入木粉类物质,其本身有压缩性,燃烧或炭化能减少体积,留出膨胀空间,可以在一定范围内使型(芯)砂增加塑性。实验证明,木屑、松香等物质加入型砂中,可改善型砂的退让性。但木粉与砂子的密度相差太大,不易混匀,也消耗树脂量;加塑料珠粒,高温燃烧留出供膨胀空间,但其发气量大,易引起气孔,且其与砂粒密度相差甚远,不易混匀。

3)加入固体相变物质,在高温下发生相变而体积收缩,留出变形退让空间。但至今尚未找到具有此类性能的物质。

(2)破坏树脂在高温下形成的体型结构 树脂形成的体型结构,在高温下炭化结焦,有较高刚性,缺乏退让性,须破坏之:

1)从树脂本身考虑,破坏和减少树脂焦炭化,在合成树脂中加入非芳烃物质,降低高温强度和减少碳量。这是解决裂纹问题的最有效办法,但目前国内外尚无低碳树脂问世。

2)在树脂砂中加入过氧化物,在高温时使树脂或树脂干馏物燃烧,减少焦炭物质,使型(芯)砂热强度降低。(https://www.xing528.com)

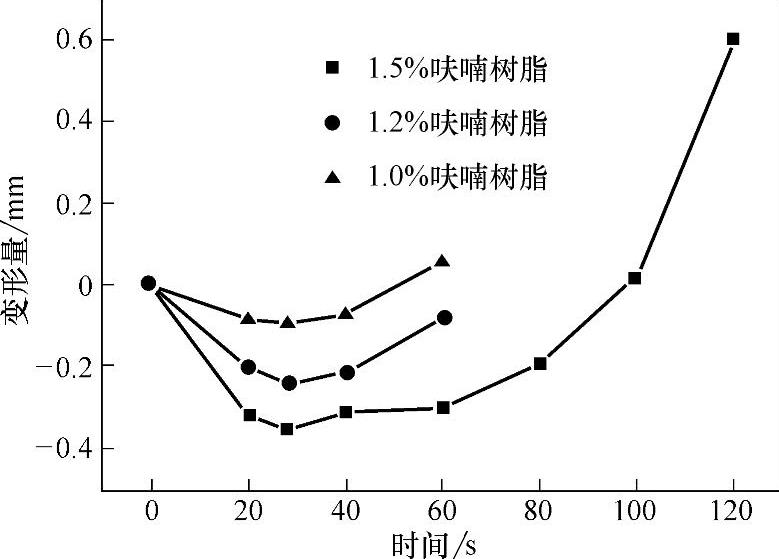

3)降低树脂及固化剂的加入量。树脂的加入量对型砂的退让性有明显的影响。图5-7所示,比较了不同树脂加入量的型砂试样的高温性能,从中可以看出,树脂加入量减少,改善了型芯的退让性。实际生产过程中,不应要求过高的型芯强度,一般型芯砂的抗拉强度应该控制在0.6MPa以下,大一点的型芯可通过加芯骨来达到下芯、搬运时所需的强度。

图5-7 树脂加入量对型砂退让性的影响(1000℃)

注:图中1.5%,1.2%和1.0%为呋喃树脂加入量占原砂的质量分数。

4)提高设备、工装、模样的质量。高质量的设备可以保证各工艺参数的准确性,特别是型砂中树脂、固化剂加入量定量的准确性。另外高质量的设备、工装、模样可以保证起模搬运平稳,不需要过高的砂型强度,为降低树脂、固化剂的加入量提供了条件。

由于呋喃树脂砂的高温强度较高,且导热性很差,高温热作用层比较薄,所以树脂砂就有条件用较小的吃砂量,型芯可以做成中空的薄壳结构。铸型的局部也可以作成中空结构。对于难以做出中空的部位可以填入塑料泡沫,这样既可以改善退让性又可以节约型(芯)砂。

此外,减少含硫固化剂的加入量也可消除或减小硫元素的危害作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。