呋喃树脂中糠醛、酚醛含量应视铸件对氮的敏感程度而定。如果树脂中含有脲醛,铸件表面必然会增氮或形成气孔。另外,自硬呋喃树脂砂的热分解产物C、S还会对低碳不锈钢产生渗硫、渗碳缺陷,硫还会导致球墨铸铁件表层的石墨球变异,这些均会使铸件的品质下降,重则引起铸件报废。作为涂料应对上述有害气体或元素有屏蔽作用。因此,选择合适的耐火粉料的涂料,不仅要达到抗粘砂的效果,同时也要防止有机粘结剂砂(如含氮的呋喃树脂、酚醛树脂和用对甲苯磺酸固化的呋喃树脂砂等)铸钢件产生皮下气孔以及低碳不锈钢铸件增碳和增硫。这就要求涂料层不仅能烧结和剥离,而且要更致密,能作为屏蔽层以阻挡来自型芯一侧界面的气氛与钢液反应,防止N、H、S、C等气相或固相扩散进入钢液,从而避免产生皮下气孔和增C、S缺陷。

一般说来,涂料层在液态金属与砂型之间建立了隔离层,由于涂料层的孔隙比砂型小得多,所以,自然能起到防止机械粘砂的作用。另外,通常选择涂料时,总希望它具有高的耐火度和化学惰性,即在浇注温度下不熔化、不与金属氧化物发生反应而产生低熔物,因而也能防止化学粘砂。实际上,耐火粉料在浇注温度下不被烧结,就不能形成足够高的机械强度和致密性,不能承受住金属液的冲刷和渗入。因此,设计涂料配方时,要遵循“一要烧结,二要剥离”的原则。

1.浇注金属液后涂料层的形态

浇注金属液后涂料层的形态有以下三种:

(1)不烧结态(颗粒态) 在浇注低熔点非铁合金时,原有的粘结体系基本上未被破坏,涂层内耐火粉料未被烧结,仍保持颗粒状态。这种涂层的机械强度和致密度都比较低,仅适用于中小型非铁合金铸件。

(2)低烧结态(陶瓷态) 耐火粉料被烧结成陶瓷态,玻璃相含量仅为千分之几到百分之一二。它又分成自烧结,即因耐火粉料表层熔化而烧结,助烧结,即耐火粉料本身仍维持颗粒状态,依赖体系内产生的低熔物粘结成陶瓷态。低烧结态具有高耐火度、低烧结温度的特点。烧结温度较浇注温度低50~100℃为宜,烧结温度越低,则烧结层越厚。

(3)高烧结态(玻璃态) 相当多的耐火粉料被熔化,玻璃相占10%以上,是一种低耐火度体系。使用这种涂料的先决条件是,铸型必须有足够高的耐火度,铸件冷却时涂层内产生的内应力大于粘砂层的附着强度。

2.涂料层烧结的条件

1)选用具有烧结能力的耐火粉料。铬铁矿粉在高温下有一部分受热分解,析出氧化亚铁和氧化铬等。氧化亚铁的熔点仅有1350℃,同时氧化亚铁和氧化铬又能与涂料中的硅铝酸盐(添加物或杂质)发生反应,生成低熔物,从而使未分解的矿粉烧结成致密强韧的烧结层。用纯片状石墨配制铸铁涂料,浇注效果反而不如掺有土状石墨的涂料,原因之一就是土状石墨内含有较多灰分,在浇注温度下具有较好的烧结能力。

2)选用能与金属氧化物反应的耐火粉料。锆石粉、镁橄榄石粉、滑石粉、云母粉等硅酸盐物质磨细后比表面积增大,表面上存在破键,在浇注温度下受热分解,析出无定形二氧化硅。无定形二氧化硅能与氧化亚铁等反应,生成铁橄榄石等低熔物,使这些耐火粉料在1200~1300℃之间烧结。这些反应只发生在颗粒表面上,所以这些耐火粉料都具有高耐火度、低烧结温度的特点。

3)在涂料内加入能析出无定形二氧化硅或者氧化铝的粘结剂和助烧结剂。涂料内加入膨润土、黏土、水玻璃、硅溶胶、硅酸乙酯等,在低温下起粘结剂作用,在浇注温度下分解析出无定形二氧化硅或氧化铝,与氧化亚铁反应生成各种低熔物,所以在高温下又能起助烧结作用。往涂料中加入磷酸铝、硫酸铝等铝盐作粘结剂,在浇注温度下分解析出立体网状的胶体氧化铝也有烧结作用。

4)往高耐火度粉料中掺入组成相近的低耐火度材料。例如,往刚玉粉中加入少量铝矾土或高岭土粉,往硅石粉中加入长石、滑石、叶蜡石粉,往鳞片石墨粉中加入土状石墨等。耐火度低的材料熔化后,对耐火度高的材料表面有浸蚀作用(溶解,形成低熔点共熔物),所以有良好的助烧结作用。

往涂料中添加耐火砖粉、玻璃粉、煤渣灰、炉渣粉、火山灰、页岩灰等,也能起到同样作用。

掺入少量耐火度低的材料还有另一种好处,即避免体积急剧变化。例如,往硅石粉中掺入长石,能使石英在573℃时的相变缓和,使体膨胀率降低。

5)多种耐火材料混合使用,使其中氧化物的成分恰好成为低熔化合物或低熔点共熔物。

6)往涂料中加入熔剂或助熔剂。常用的熔剂有各种氟化物(氟化钠、氟化钙、氟硅酸钠等),各种碱金属和碱土金属的氧化物,氢氧化物和盐类(Li+、Na+、K+、Ca++、Mg++、Ba++等)以及氧化锌、氧化铅、氧化钛等多价金属氧化物,还有各种硼酸盐类。多种熔剂共用时,效果往往优于单一熔剂,加入量可减少至千分之几。例如,为了促使刚玉烧结,可加入少量MgO、ZnO、TiO2等;促使硅石粉烧结,可加入少量白云石、菱苦土等。

7)耐火粉料的烧结也受加热温度和加热速度的影响。如往涂料中加入发热剂(如Al+Fe2O3、Fe+KNO3)或激冷剂(如碲粉、硅铁粉),不仅影响铸件表层的金相组织,而且也影响耐火粉料的烧结。

8)往涂料中加入高芳香环含量的树脂(如酚醛树脂、呋喃树脂、古马隆树脂)、沥青焦油等易结焦的有机物。这些有机物使浇注系统内的氧迅速耗尽,然后在绝氧条件下受热分解而结焦,也有促使耐火粉料烧结的倾向。

至于剥离,如果烧结层与金属液之间存在着低强度隔离层,在铸件冷却时烧结层与铸件的收缩率不同,隔离层在切应力作用下破裂,烧结层便自动剥落下来。或者烧结层含有较多玻璃相,它与铸件收缩率相差甚大,在铸件冷却时烧结层内产生很大的应力,当应力大于某一值时,也会自动剥落下来。

3.涂层对氮的侵入的屏蔽作用

涂层对氮的侵入的屏蔽作用因涂层的烧结倾向而增强。据有关文献介绍,未涂涂料的铸件中心及表层氮含量分别为96×10-6及280.6×10-6,施涂烧结涂层和非烧结涂层(石墨粉)后,铸件中心含氮量不变,但表面层的氮含量分别为115.6×10-6及259×10-6。控制铸件中氮含量还应防止再生回用砂中氮含量的积累,对铸钢件而言,要求回用砂中氮含量<0.01%,灼烧减量<2.2%,发气量<10mL/g。

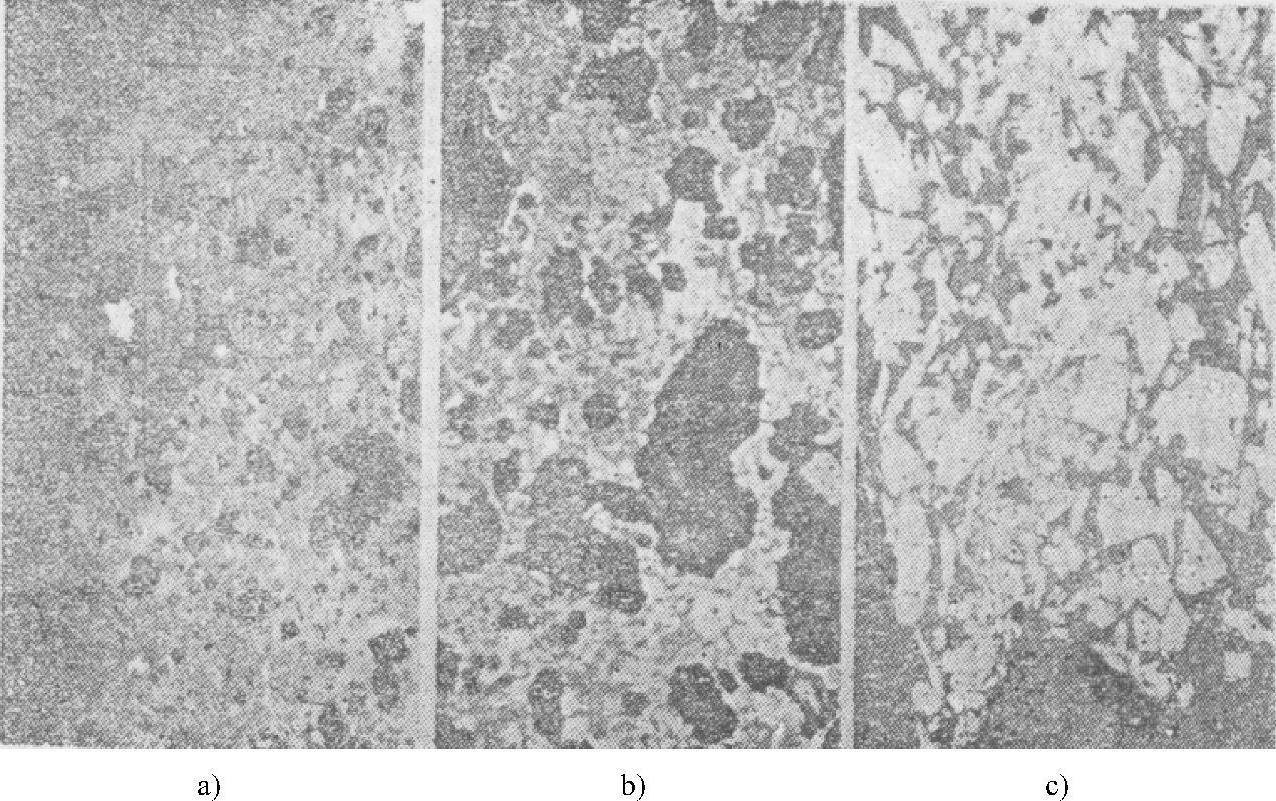

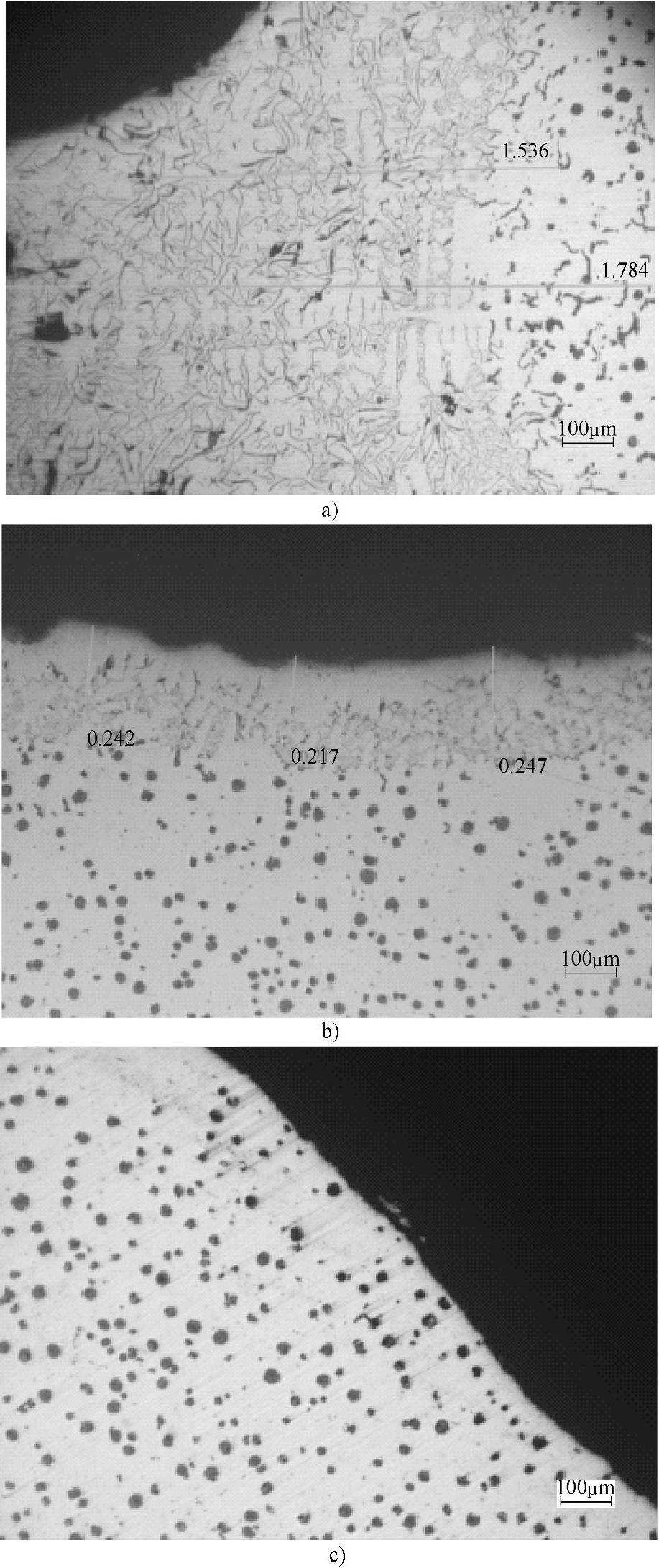

为检验涂料的防气孔效果,作者使用中氮(约4%质量分数)呋喃树脂作型芯砂粘结剂,浇注低碳钢铸件,发现具有适宜的烧结点的涂料(图4-11)也具有很好的屏蔽氮气的作用,从而达到防气孔的效果。对从铸件上剥离下来的涂层进行纵断面的氮含量线扫描和平面横断面的氮含量面扫描及电子探针观察表明,高温烧结性好的涂层表面(图4-11a,靠近铸钢件一侧)氮含量最低,从而也证实了涂层的屏蔽效果。

图4-11 涂层的烧结性(260X)

a)烧结点:1495℃,烧结层致密 b)烧结点:1385℃,过烧、空洞多 c)烧结点:1620℃,基本未烧结

4.涂料的防渗碳作用

采用有机粘结剂砂来生产低碳不锈钢铸件,最大的问题就是增碳,随着酚脲烷冷芯盒或自硬树脂砂的广泛应用,其增碳问题将比呋喃树脂砂变得更加严重,导致低碳不锈钢抗腐蚀及抗疲劳能力下降,并使得焊接性能变差。

解决渗碳的方法,从国外有关文献来看,有的是在型砂中加入Fe2O3,但加入Fe2O3会使型砂强度变差,而且从生产和管理上也带来不便;而有的是在型(芯)砂表面涂敷并逐层干燥多层(如三层)含Fe2O3、铬铁矿粉、橄榄石粉、锆英粉、莫来石粉及刚玉粉的涂料。显然这种方法在涂料的配制及操作上过于复杂,难以在生产中准确控制涂层质量,因而也达不到防渗碳的目的。

在有机粘结剂砂型(芯)表面涂敷一层在高温(浇注温度)下能形成一定厚度的烧结玻璃体的高耐火度的涂料,对于防止低碳不锈钢增碳是一种很简便且在实践中证明是很有效的方法。在这种涂料的配方中,如前所述,耐火粉料的选择十分重要。

作者的经验表明,以锆英粉为主粉料的复合粉料涂料是一种优越的防渗碳涂料,在生产应用中取得了很好的效果。例如,某出口低碳双相不锈钢泵壳类铸件,砂型使用磷酸或对甲苯磺酸固化的呋喃树脂砂,型芯使用酚脲烷树脂砂,钢液原始碳含量通常为0.08%(质量分数,下同)左右,而浇注后铸件表面层碳含量要求控制在0.095%以内。当型芯不施涂涂料时,铸件表层碳含量达0.18%~0.20%,即增碳显著;而施涂普通锆英粉涂料时,其增碳达0.05%~0.066%;当使用具有烧结玻璃体涂层的涂料(涂层0.5mm厚)时,抗增碳效果良好,一般增碳量仅为0.008%~0.013%,其防增碳效果显著。图4-12所示为防渗碳涂料在不锈钢壳类铸件上的应用实例。

图4-12 防渗碳涂料在不锈钢壳类铸件上的应用(https://www.xing528.com)

a)施涂料的型芯 b)不锈钢泵壳铸件

5.球墨铸铁件防渗硫

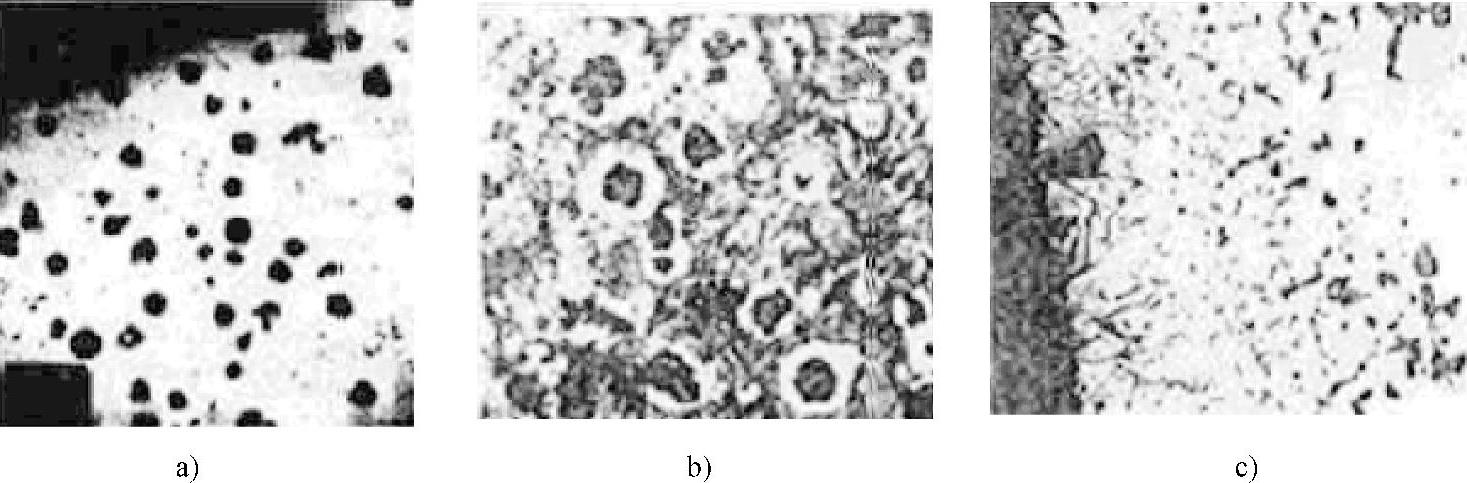

图4-13所示为分别由水玻璃砂型和对甲苯磺酸固化的呋喃树脂砂型浇注的球墨铸铁试件的金相照片。从中可看出,用对甲苯磺酸固化的呋喃树脂砂型生产的球墨铸铁试件,其表层石墨形状异常,为片状石墨和蠕虫状石墨,而试件的中心与用水玻璃砂生产的试件组织基本相同,即石墨球化良好,其基体组织为铁素体(F)加珠光体(P)。基于此,可推定球墨铸铁件表层形成异常组织的原因,是由于SO2通过以下步骤对铸件表面熔融金属的作用:①在铸件浇注和凝固过程中,铸件-砂型界面的树脂砂所含的甲苯磺酸受热分解,产生SO2;②SO2吸附在未凝固铸件的熔融金属中,硫原子扩散进入熔融金属,并在球墨铸铁件表层建立了相当高的硫含量,从而在金属内形成了由表及里的浓度梯度,同时与硫亲和力强的Mg、RE和Mn起反应,形成硫化物,这样就显著降低了试件表层的石墨球化剂和珠光体稳定剂的有效含量,因此,导致球墨铸铁件表层组织异常。

图4-13 两种型砂下的球墨铸铁试样的金相组织

a)水玻璃砂试件(未腐蚀)120X b)树脂砂试件中心处(腐蚀)150X c)树脂砂试件表层(未腐蚀)100X

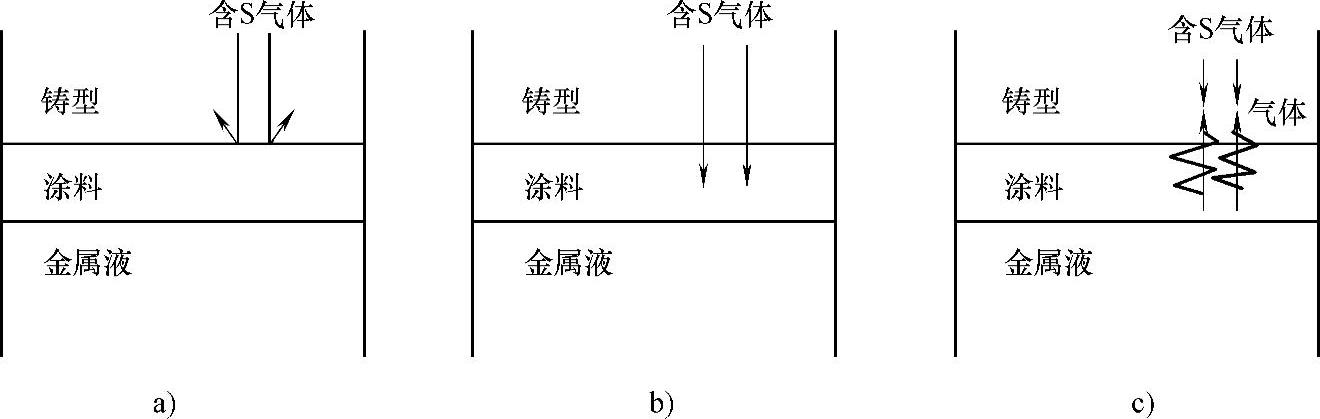

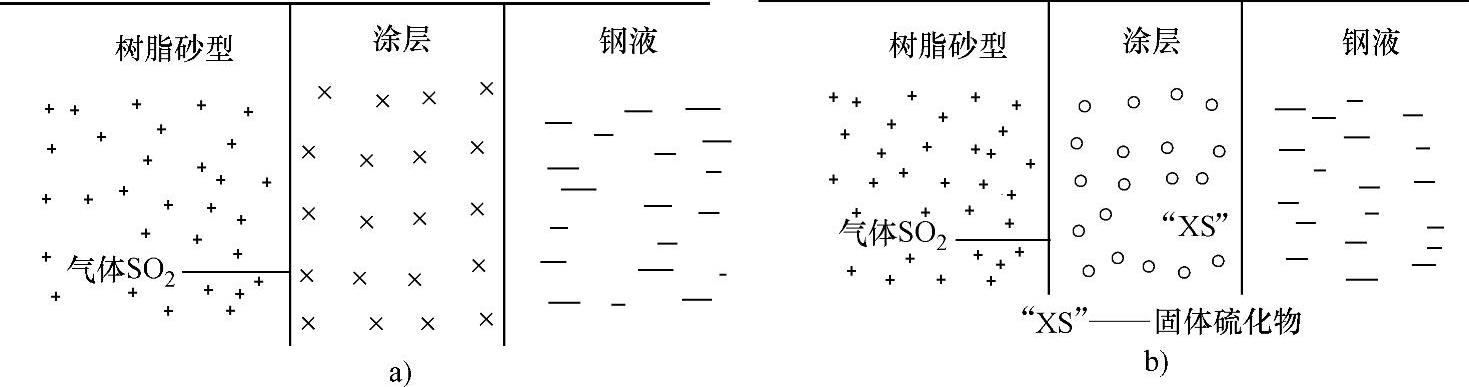

利用涂料来减轻或消除渗硫的措施是,铸造时热分解的含硫气体不与铁液接触,达到以下效果(图4-14):

1)阻挡效果:涂层与铸型表层形成烧结层,阻挡来自铸型的含硫气体。

2)吸收效果:涂料组分(与硫亲和力强的组分)与含硫气体相互反应,吸收之。

3)屏蔽效果:涂料组分放出气体隔开含硫气体与铁液的接触。

图4-14 涂料减轻或消除渗硫的原理

a)阻挡效果 b)吸收效果 c)屏蔽效果

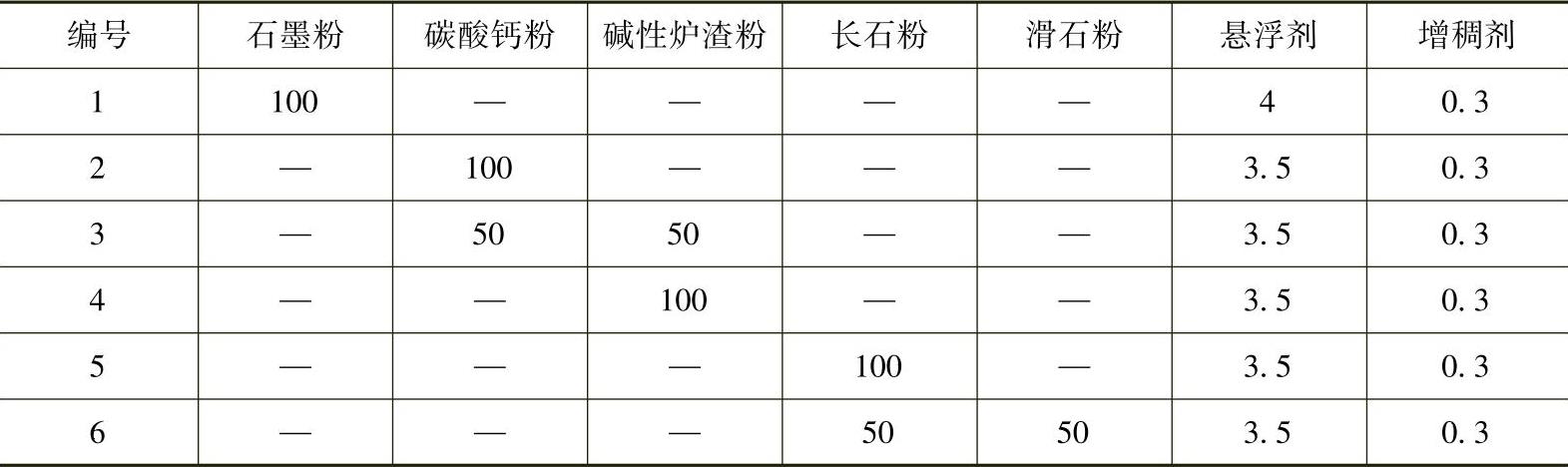

表4-12为从相关文献摘录的部分涂料配方。其中1号为常规的防粘砂配方;2~4号采用碱性炉渣、碳酸钙(CaCO3)等,让其受热后分解出CaO,一方面它有可能同树脂砂中甲苯磺酸分解生成的SO2反应形成CaSCO4,另一方面它又同S反应形成CaS,因而能防止球墨铸铁件表层形成异常组织;配方5~6号,则可以实现涂料受热烧结或熔融形成密闭的隔层,成为能阻隔树脂砂产生的SO2等气体侵入金属液的一道屏障,进而减少球墨铸铁件表层的异常组织。

表4-12 球墨铸铁件防渗硫部分涂料配方 (单位:质量分数,%)

图4-15所示为施涂三种不同涂料的球墨铸铁件表层石墨的形状。从图中可看出,施涂常规防粘砂涂料,几乎没有防渗硫效果,其片状石墨层厚最大达1.8mm(图4-15a);防渗硫一般的涂料,其片状石墨层厚也达0.25mm左右(图4-15b);而防渗硫性能优越的涂料几乎不使石墨球异化(图4-15c)。

图4-15 不同涂料时的球墨铸铁件表层石墨的形状

a)常规防粘砂涂料 b)防渗硫性能一般的涂料 c)防渗硫性能优越的涂料

总之,过去以无机粘结剂砂铸型为主时,大多以石墨为涂料的主要耐火粉料,随着呋喃等有机粘结剂砂铸型的普及和考虑操作环境等因素,非石墨基的耐火粉料被广泛应用。另外,过去认为氧化镁质涂料可抑制此类缺陷的发生,事实上这是不充分的,但选用氧化性更强的耐火粉料是有效的。此外,涂料中石墨耐火粉料的存在会阻碍球墨铸铁中石墨的球化,而选用铝质、硅质等复合耐火粉料的涂料可抑制石墨球的变异。

6.铸钢件防渗硫

对于铸钢件而言,在浇注过程中,作为树脂固化剂的有机磺酸受热分解而产生的SO2气体会向钢液中扩散,导致铸钢件表层的硫含量显著增多,特别是这些硫化物呈片状分布于晶界上,降低铸钢件的力学性质,经常在其热节处出现龟状热裂的铸造缺陷。为此,配制烧结型和反应型涂料(图4-16)也可减少铸钢件渗硫缺陷的发生。

图4-16 两种不同的防渗硫的方法

a)烧结型 b)反应型

(1)烧结型

1)由于锆英粉具有高的耐火度和优越的烧结性能,采用锆英粉为耐火粉料的涂料可有效地减少呋喃树脂自硬砂铸钢件表层的渗硫量。

2)以硅酸镁、铬铁矿粉与矿化助剂组成的烧结型涂料,因其烧结层致密,特别是含有少量液相的烧结型涂料其防渗硫效果更好。

(2)反应型 对于反应型涂料,即在涂料中添加了能与SO2气体起化学反应,并能生成固体硫化物而沉积在涂料中的一些被称为反应剂的碱性活性材料,这类涂料虽然具有很大的吸附和捕捉SO2气体的作用,使浇注后涂层中硫含量降低,但涂料的致密性不好,仍有部分SO2气体能通过涂层富集于液体金属的界面上,造成铸钢件表层的硫含量较高,比一般锆英粉涂料的防渗硫能力差。

单一烧结型涂料或是反应型涂料,对于防止试件表层增硫的效果均受到限制,而烧结-反应复合型涂料是减少呋喃树脂砂铸钢件表层渗硫的最有效的途径。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。