1.常温强度

为了保证型(芯)在起模、储存、运输、装配及浇注时具有足够的工艺强度,型(芯)砂的强度是选用造型、制芯工艺最根本的技术指标。型(芯)砂的强度可分为常温强度和高温强度两大类,而常温强度又可分为小时强度(即固化速度),24h强度和在相对湿度极大时的强度等。上述三种自硬砂的常温强度的对比结果见表3-37,从表中可知,型(芯)砂常温强度最大的是自硬呋喃树脂砂,其24h抗拉强度可达2.989MPa,其次是酚脲烷树脂砂,可达1.925MPa,而粘结强度最低的是酯固化酚醛树脂砂,自硬呋喃树脂砂的24h抗拉强度是酯固化酚醛树脂砂的两倍。从小时强度,即固化速度来看,酚脲烷树脂砂可达到57%,自硬呋喃树脂砂可达52%,而碱性酚醛树脂砂只达到44%。由此可知,固化速度慢是在制作大型型芯时常常出现变形,甚至断裂的主要原因。

表3-37 自硬树脂砂工艺性能比较

2.高温强度

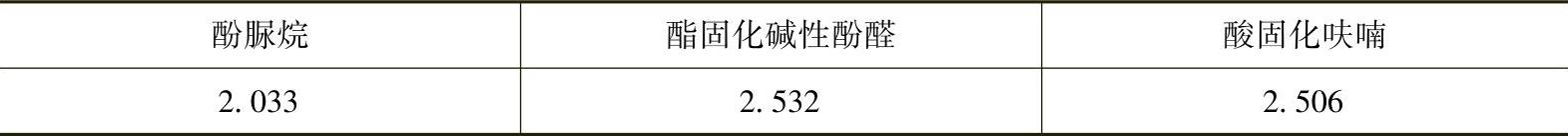

自硬砂的高温性能,如高温强度和高温变形等是直接影响铸钢件质量的重要参数。表3-38给出了三种自硬砂的高温抗压强度。从表3-38可知,高温强度最大的是酯固化碱性酚醛树脂砂,其次是呋喃树脂砂,这是生产出高尺寸精度和表面质量铸件的重要保证。

表3-38 三种自硬砂的高温(800℃)抗压强度 (单位:MPa)

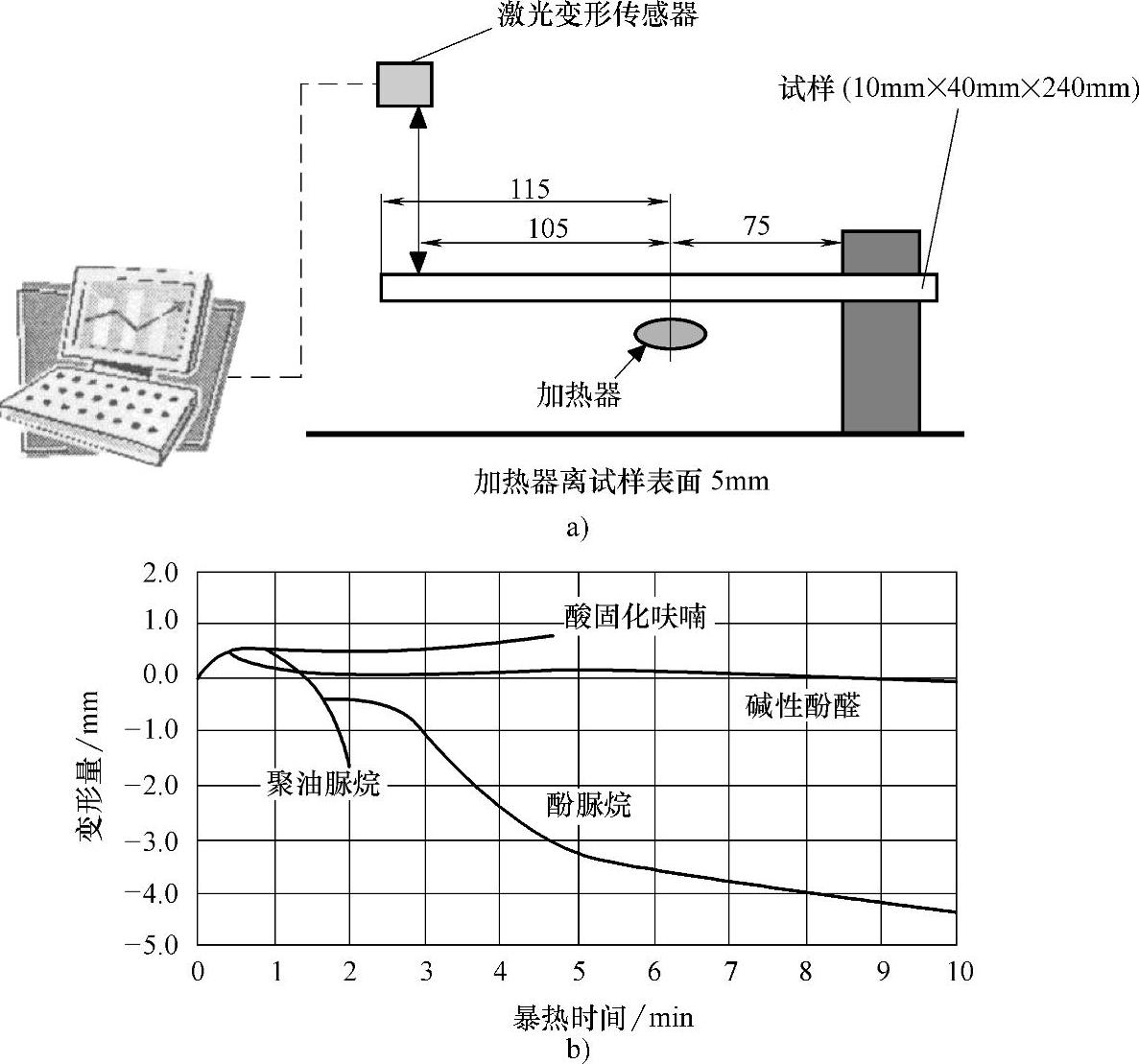

铸件的尺寸精度差往往与型芯的高温变形紧密相关。图3-48所示为高温变形实验装置示意图及用它测定的四种自硬砂的高温热变形曲线。由图3-48可知:(https://www.xing528.com)

图3-48 自硬树脂砂的高温变形特性

a)高温变形实验仪示意图 b)四种自硬树脂砂高温变形曲线

1)溃散性好的呋喃树脂砂在初期膨胀后,一直处于不变形状态,到6.5min时断裂。呋喃树脂砂在高温下无塑性,热变形很小,其铸型的热膨胀却很大,特别是呋喃树脂砂的高温强度大,导热性差,对于固-液共存区较宽的铸钢材质,尤其是薄壁、箱形大型铸钢件,由于在冷却过程中产生较大的收缩阻力,从而明显地增大了铸钢件高温热裂的倾向;但从保证铸件的尺寸精度来看,酸自硬呋喃树脂砂最好。

2)碱性酚醛树脂砂在初期膨胀后30s开始变形,此后经二次固化,变形不再继续。酯固化碱性酚醛树脂砂的热膨胀速度慢,热膨胀量小,它在浇注初期型(芯)砂开始受热时显示出较大的可变形性(即容让性),缓和了铸型的热膨胀,但是在继续受热后由于碱性酚醛树脂本身的二次固化作用,热变形量又减小。

3)酚脲烷树脂砂在经一定的二次固化后出现变形,其热变形量很大,这是因为酚脲烷树脂砂在600℃以上由于溶剂在型芯表层下面冷凝而出现低强度区的缘故。

4)聚油脲烷在急速变形约2min后断裂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。