1.型砂配方和混砂

(1)酚脲烷树脂自硬砂配方 酚脲烷树脂的两种组分的总加入量为原砂质量分数的1.4%~1.5%,早先的最高加入量为2.5%。催化剂用于调整树脂砂的固化速度。通常采用比后述三乙胺法所用三乙胺的碱性弱得多的芳香族胺,例如,苯基丙基吡啶(液体),其加入量为组分Ⅰ质量分数的1%~5%。

Ashland(常州)公司推荐的酚脲烷树脂砂典型的配方为:树脂总量为原砂质量分数的1.25%,其中组分Ⅰ—1600与组分Ⅱ—2670的比为55/45,而组分Ⅰ—1600中含有占一定比例的催化剂3500及3550。

在确定的条件下,通过调节组分Ⅰ/组分Ⅱ的加入比例,可使树脂砂的强度及固化速度有一定的变化,如50/50、55/45和60/40,通常倾向于向组分Ⅰ偏移可以得到优化的性能,同时树脂砂中的氮含量也可降低。

(2)原砂 酚脲烷自硬砂工艺对原砂要求很严。对于铸铁件,原砂粒度最好为AFS 50~80之间,AFS数越高,树脂需要量越大,且型砂流动性降低。

原砂水含量最好小于0.10%,水分大于0.25%时,型(芯)质量显著恶化,这是因为聚异氰酸酯遇水会发生如下化学反应

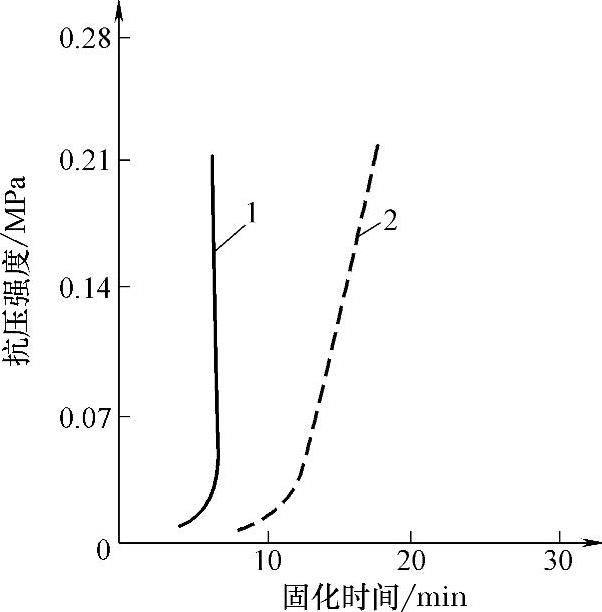

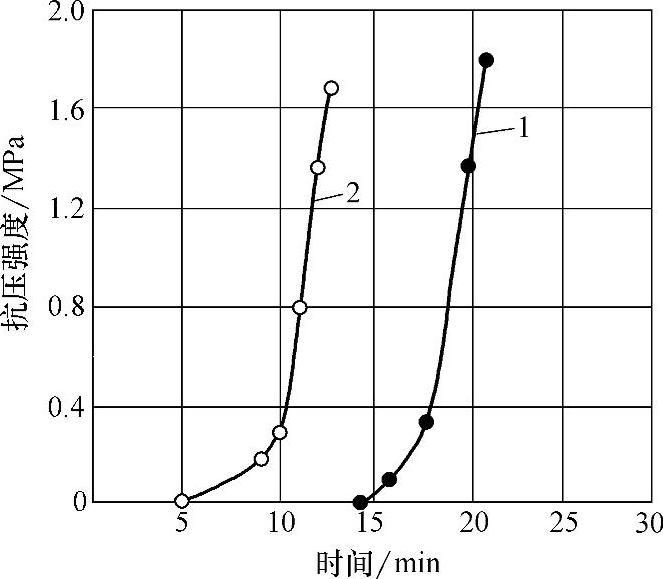

生成的脲和缩二脲会消耗与树脂交联的异氰酸根,而大大降低型芯强度。同时消耗了粘结剂中的异氰酸根,减少了粘结剂的有效作用,从而降低粘结质量,影响固化速度。原砂水含量对型砂强度的影响如图3-16所示。

再生砂所含微粉中有很大一部分是砂再生时剥落的树脂膜。它会大大恶化型砂性能,使铸件产生气孔、粘砂等缺陷的可能性大幅度增加,应尽可能通过除尘系统将其去除。细粉含量应低于0.30%,含在砂中的主要杂质成分,如细粉以及极细砂粒量达0.3%时,最好用水洗砂。氧化物含量越低越好,通常控制范围在0.3%以内。

图3-16 原砂水含量对酚脲烷自硬砂强度的影响

1—0%H2O 2—1%H2O

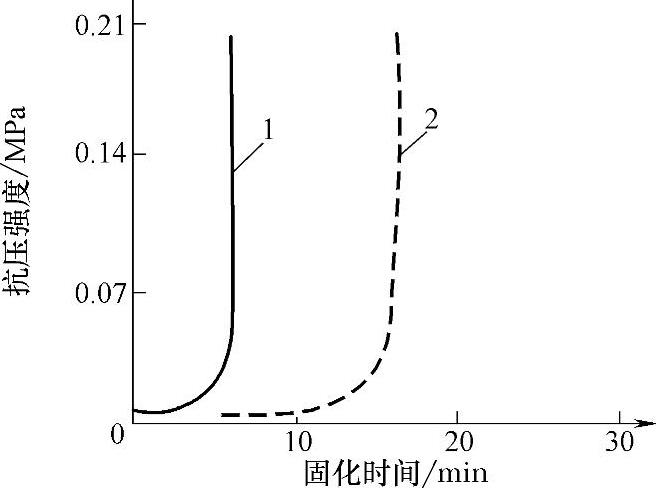

砂温高会使树脂内溶剂蒸发,并使两组分开始反应,缩短型砂存放时间,还可能形成易碎的型芯表面;而砂温低于10℃时,型砂性能大大降低,固化速度非常缓慢。酚脲烷自硬砂的理想砂温控制在15~30℃比较适宜。砂温过高,会促使粘结剂提前反应,缩短型砂的可使用时间,不易操作;若砂温过低,导致粘结剂粘度增加,不易混制均匀,包覆砂粒的能力变差,导致强度低下(图3-17)。

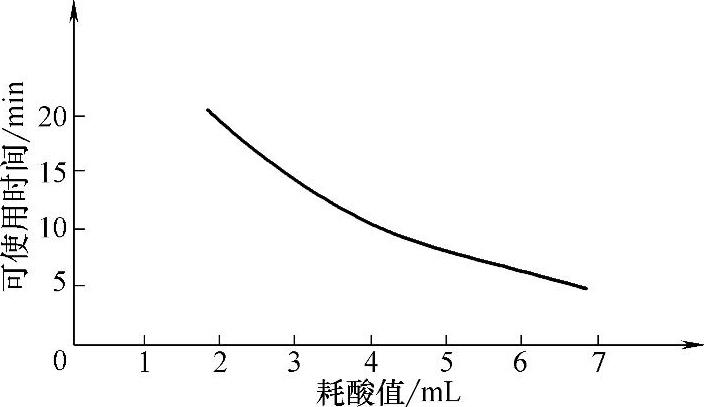

原砂的耗酸值(ADV)和pH值对固化反应和固化后型砂的物理性能都有影响,通常碱性砂(如铬铁矿砂)的固化速度大大快于酸性的硅砂,并且前者所用催化剂胺的加入量也少于后者。

原砂的过分碱性或过分酸性都会影响型砂的固化反应以及型芯的性质。酸性不纯物过多缓慢固化,而碱性不纯物过多则加速固化。原砂的ADV值对酚脲烷树脂砂的可使用时间的影响如图3-18所示。

图3-17 砂温对自硬酚脲烷砂强度的影响

1—29℃ 2—14℃

图3-18 耗酸值与型砂可使用时间的关系

酚脲烷树脂系统整个显碱性。因此,与呋喃树脂相比,酚脲烷树脂砂所用原砂的耗酸值可以略大一些,在≤6的范围内即可。

(3)混砂 自硬酚脲烷树脂砂的混制,通常适合采用连续式的混砂机。在螺旋连续式混砂机中,组分Ⅰ—1600(含催化剂)通常先加入砂流,组分Ⅱ—2670紧随其后,在搅拌器中,两种树脂间加入的位置视混砂机的尺寸及混砂效率,可有20~40cm的距离。

催化剂的加入速度应当特别注意。最有效的方法是直接将催化剂加入组分Ⅰ—1600树脂流中。催化剂的管路系统应当正好在组分Ⅰ—1600进入砂子时该处的上方。催化剂直接进入树脂流可以保证进入混砂机时这两种成分能够事先部分混合。

如果整批混好的砂能够在相当短的工作时间内用完,那么也可以使用常规的间隙式混砂机。如果采用常规间隙式混砂机,则加砂后,先加组分Ⅰ—1600树脂及催化剂,混制2min,再加组分Ⅱ—2670树脂混制2min,然后出料。

组分Ⅰ—1600及催化剂与组分Ⅱ—2670树脂的同时加入并不影响性能或强度,但分开加入是实践中最好的方法。然而,在泥分含量高及杂质含量多的砂中,如先加入组分Ⅱ—2670,会得到较好的结果。

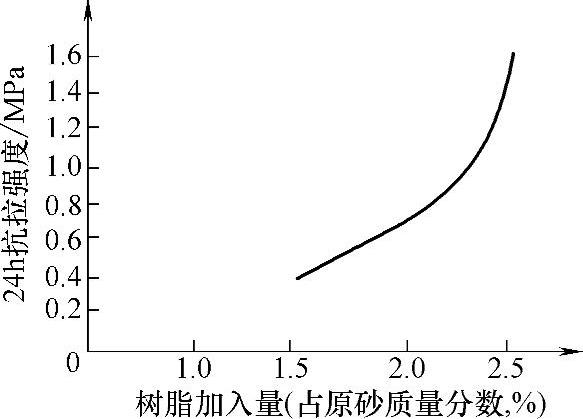

2.树脂加入量对型砂强度的影响

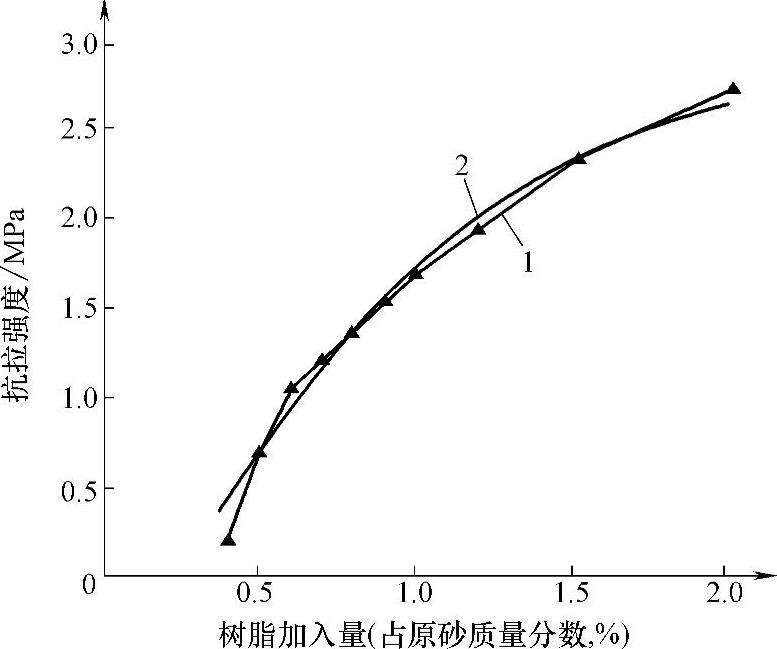

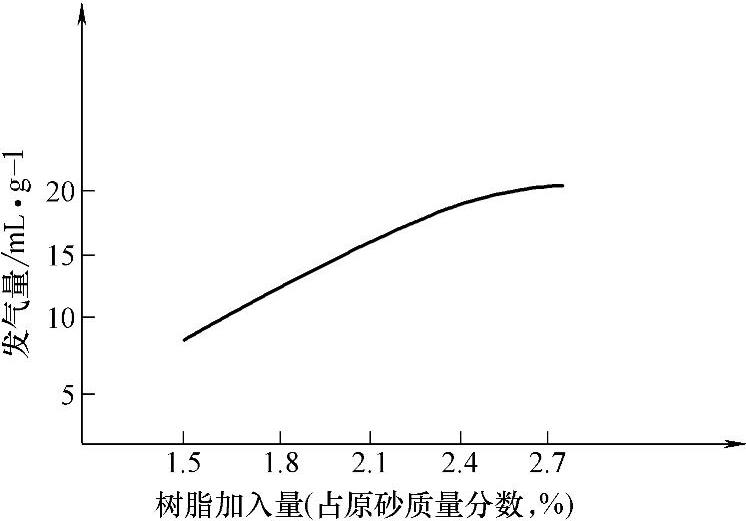

树脂加入量(Ⅰ—1600与Ⅱ—2600按50∶50配入)与型砂强度的关系如图3-19所示。由图3-19可见,对于同一种原砂,随着树脂加入量的增加,型砂强度呈增大的趋势。

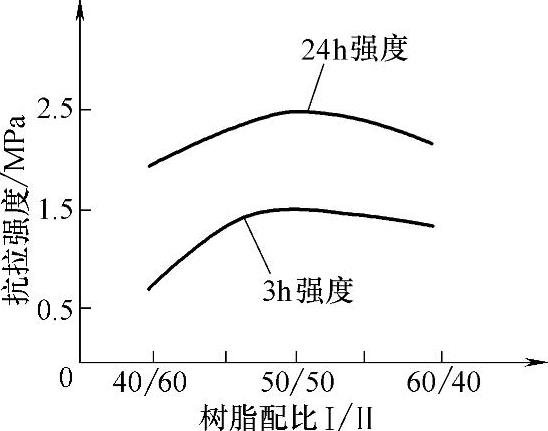

图3-20所示为树脂双组分配比对酚脲烷树脂砂强度的影响。图3-20所示的数据表明,双组分比例为50∶50时,其强度达峰值。生产中,一般推荐50∶50配比,也可使用55/45配比。这是因为组分Ⅱ中含有氮元素,在相同树脂加入量时,组分Ⅱ含量最高的配比产生气孔缺陷的可能性大,且组分Ⅱ价格高于组分Ⅰ的价格。

图3-19 树脂加入量对型砂强度的影响

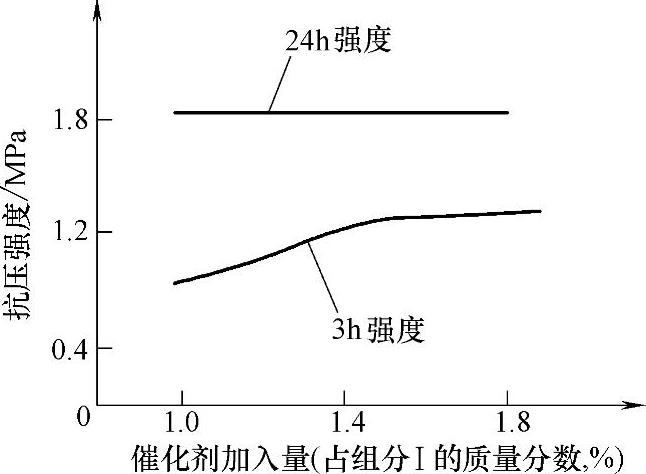

图3-21所示为酚脲烷树脂砂初强度和终强度与催化剂加入量的关系。由图3-21所示可以看出,催化剂加入量对24h强度的影响不大,但对3h的抗拉强度影响很大。随着催化剂加入量增加,3h抗拉强度明显提高。

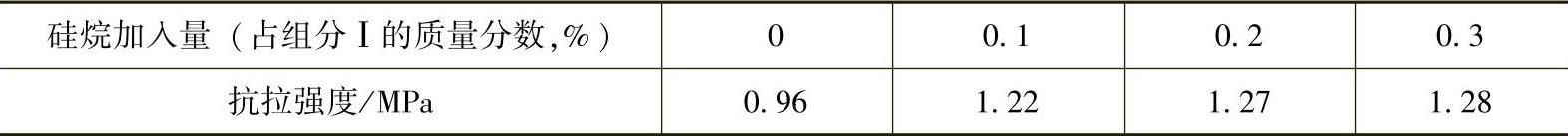

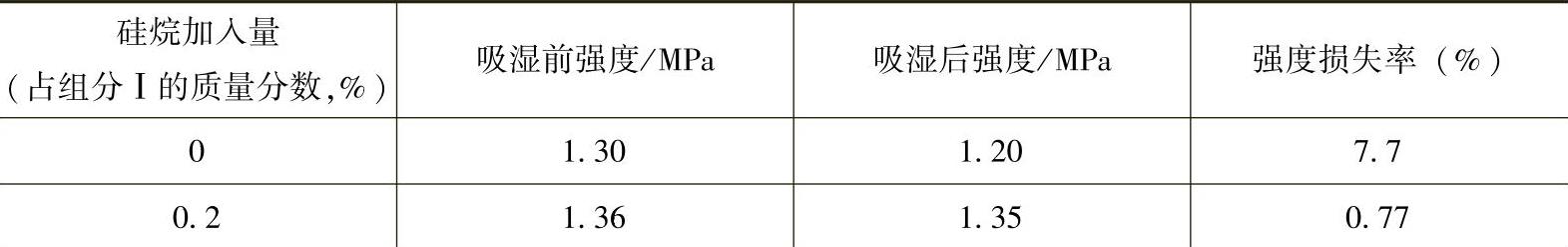

表3-15给出了硅烷的增强效果。随着硅烷加入量的增加,强度则上升。添加0.2%(占组分I的质量分数)的硅烷树脂砂的强度从0.96MPa增加至1.27MPa,强度增加达32%;继续增加硅烷用量,强度上升趋于缓慢,因此在满足强度要求的情况下,应尽量减少硅烷的加入量,以降低成本。

图3-20 树脂双组分配比对酚脲烷树脂砂强度的影响

图3-21 催化剂加入最对酚脲烷树脂砂强度的影响

注:Ⅰ—1600与Ⅱ—2600按50∶50配比。

表3-15 硅烷的增强效果

注:树脂1.5%(占原砂的质量分数),催化剂1.5%(占组分Ⅰ的质量分数),组分Ⅰ∶组分Ⅱ=50∶50。

硅烷的增强作用主要在于其分子结构中既含有能与砂粒表面相结合的基团,又有与树脂中化学键相结合的基团,从而把砂粒与树脂偶联起来。用扫描电镜观察树脂砂砂粒粘结面的破裂情况,发现硅烷的加入改变了粘附方式,由一般粘附联结变成分子链联结,使树脂膜能较紧密地与砂粒表面粘附在一起,增强了联结力,因此,在拉断时树脂膜从附着断裂居多的复合断裂变成内聚断裂。

使用锆砂作原砂时,其树脂砂强度与加入量的关系如图3-22所示。

图3-22 锆砂树脂砂抗拉强度与树脂加入量的关系

1—实验结果 2—计算结果

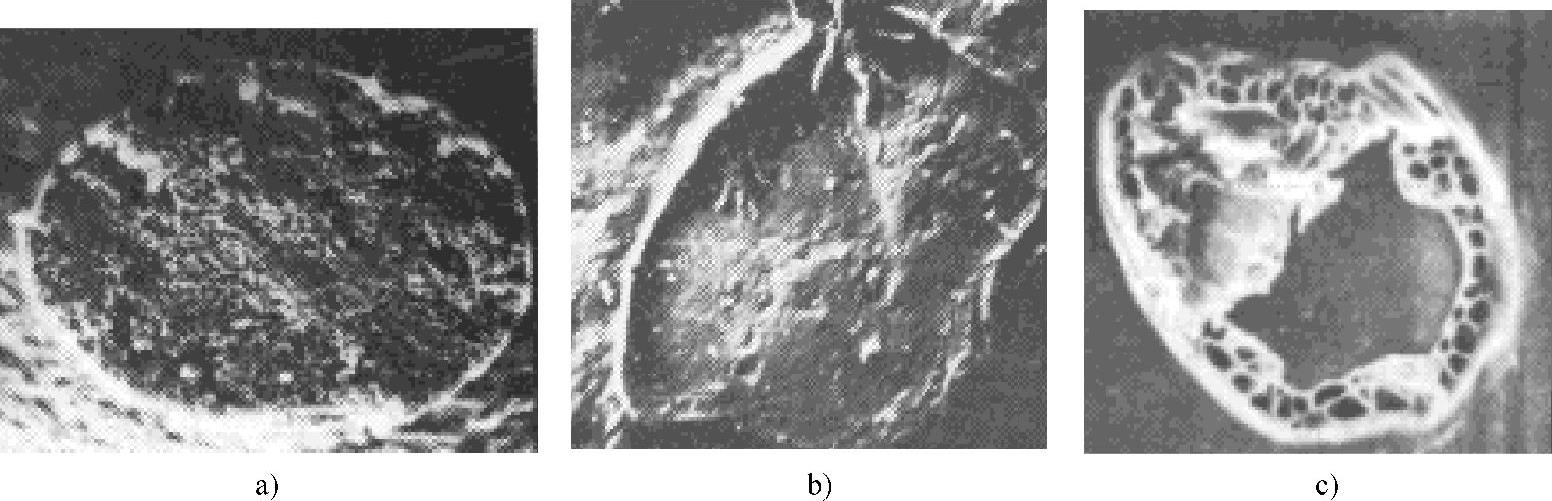

当粘结剂与砂粒间的附着强度大于粘结剂本身的内聚结合强度时,型砂的断裂主要发生在粘结剂之间的粘结桥上,即发生内聚断裂。内聚断裂的扫描电镜微观形貌如图3-23a所示。对于内聚断裂,型砂强度和树脂用量W成线性关系。

附着断裂是当粘结剂的内聚强度大于粘附强度时,粘结断裂沿着砂粒和树脂的界面发生的断裂形式。型砂附着断裂断口形貌如图3-23b所示。砂粒和粘结剂之间弱界面的形成和存在是导致附着力下降的根本原因。在附着断裂情况下,型砂强度与树脂加入量的平方成正比。

当型砂的内聚强度和附着强度相差不大时,因局部受力的不同,两种断裂形式会同时发生,即复合断裂,其断口形貌如图3-23c所示。此时,型砂强度取决于断面中两种断裂形式所占的比例。事实上,型砂的断裂形式大多为复合断裂。

图3-23 砂粒不同断裂形式的断口形貌

a)内聚断裂 b)附着断裂 c)复合断裂(https://www.xing528.com)

3.催化剂种类及加入量的影响

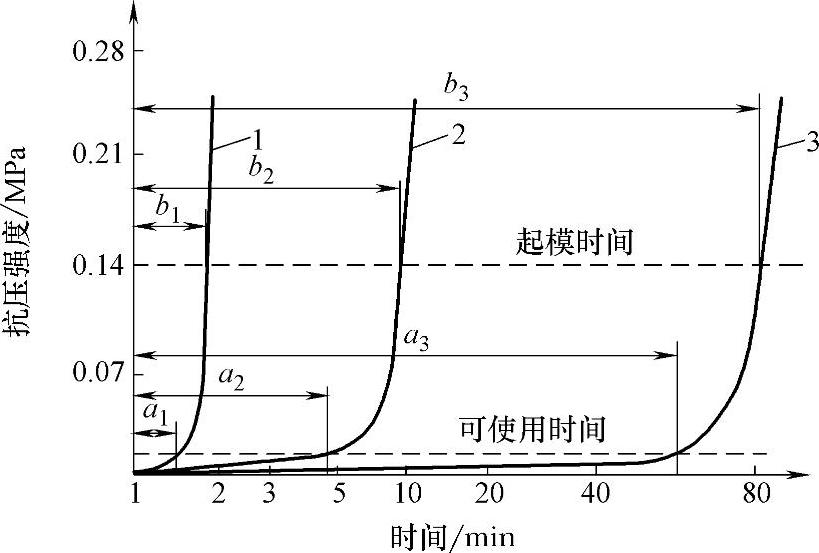

自硬酚脲烷树脂砂根据所用催化剂种类及用量的变化,起模时间可在较大范围内调整。图3-24所示为不同催化剂种类对自硬酚脲烷树脂砂强度的影响。

图3-24 催化剂种类对自硬酚脲烷树脂砂强度的影响

1—快速催化剂 2—标准催化剂 3—慢速催化剂

注:a1、a2、a3分别为三种催化剂作用下树脂砂的可使用时间;

b1、b2、b3分别为三种催化剂作用下树脂砂的起模时间。

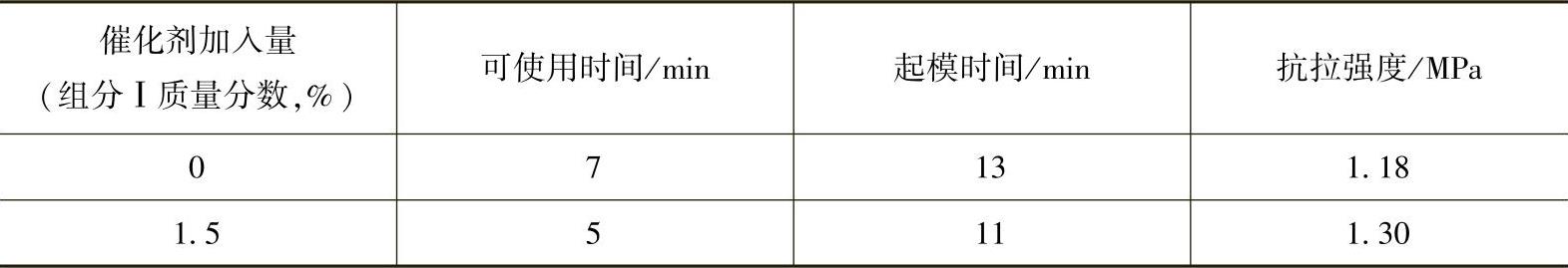

表3-16是催化剂加入量对自硬酚脲烷树脂砂固化速度和强度的影响。结果表明,催化剂只能部分地调节固化速度。若生产中要大幅度地改变固化速度、调节生产节拍,则应考虑更换催化剂的类型。因为催化剂能使固化反应趋于完全,所以在一定范围内,可以提高树脂砂的强度。

表3-16 催化剂加入量对固化速度和强度的影响

注:环境温度26℃。

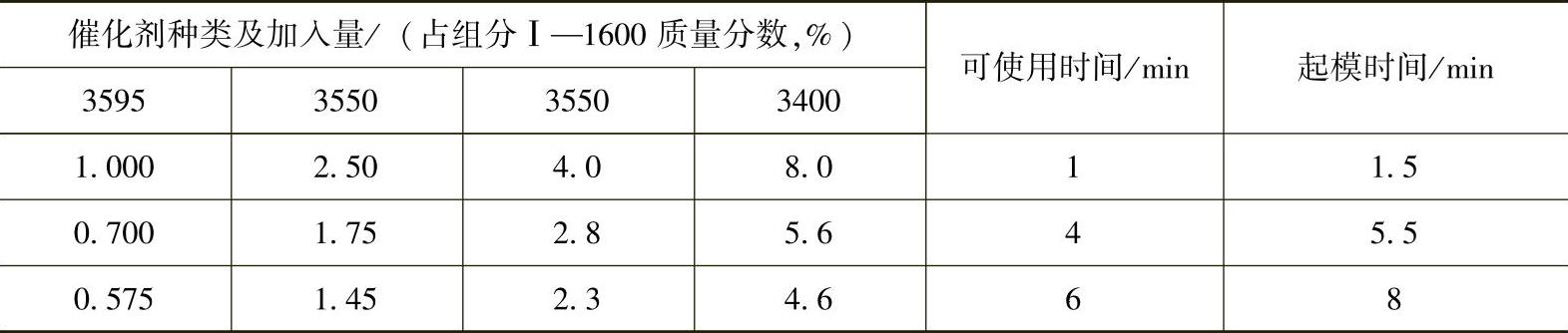

树脂砂的可使用时间标志着从混砂到造型、制芯这一段时间里树脂砂允许存放的时间,在这一段时间里树脂砂的各种工艺性能均不产生明显的变化。在温度一定的情况下,对于同一种原砂,随着固化剂3550加入量的增加,树脂砂的固化速度加快,可使用时间缩短。

对于3595型催化剂,其加入量(质量分数)建议为组分Ⅰ—1600的0.4%~1.0%;3550型为0.6~2.5%;3500型为1.0~4.0%;3400型为2.0~8.0%。在20℃时,对于洁净的砂,这种条件可以获得的可使用时间为1~10min,起模时间1.5~13min。不推荐使用更低的催化剂用量及更长的起模时间,因为这可能导致固化不均匀、不完全。

对水洗硅砂,在20℃时不同催化剂用量所得的典型结果见表3-17。

表3-17 催化剂加入量对固化速度的影响

起模时间随环境条件(温度和湿度)而定,一般用铁钉做扎型实验,当只能扎到20mm深时才可起模取芯。

型芯略加修整,即可施涂醇基涂料,随后点火燃烧达到干燥的目的,同时,也可促进树脂砂加快固化速度。涂料对抗铁液冲刷有好处,并可降低铸件表面的粗糙度值。

4.环境温度和湿度对固化过程的影响

(1)环境温度 酚脲烷树脂对环境温度很敏感,尤其是对组分Ⅰ—1600,当温度低于15℃时,温度每下降1℃,粘度就会增加很多,这样,低温时Ⅰ—1600就无法维持稳定流量。但环境温度太高时,催化剂加入量不易控制,最终导致可使用时间和起模时间不易掌握,也影响树脂砂的强度性能。在一天之内,当环境温度变化超过10℃时,就应随时调整催化剂加入量,以保证较为稳定的可使用时间和起模时间。

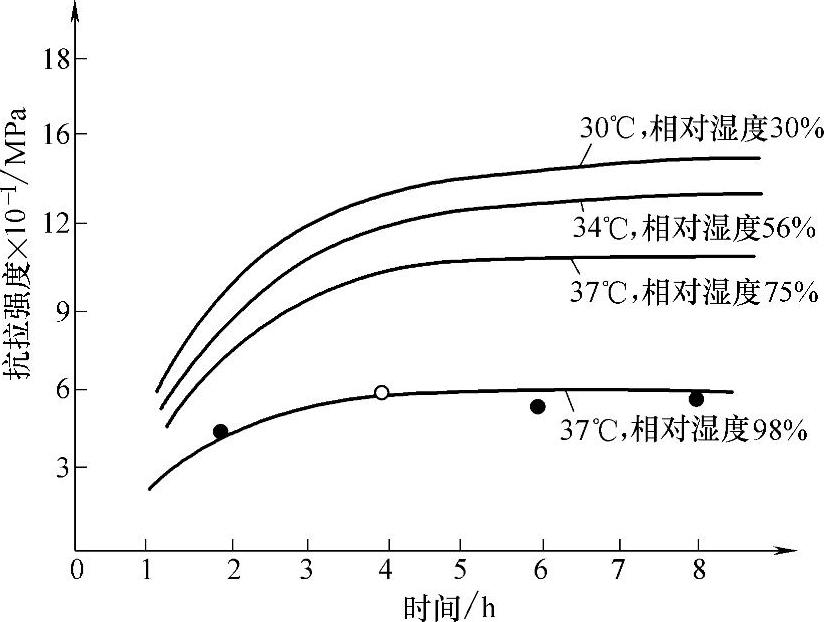

图3-25所示为温度对自硬酚脲烷树脂砂固化速度的影响。如图3-25所示,环境温度为16℃时的起模时间为20min(曲线1),而26℃时的起模时间则缩短到11min(曲线2)。即温度每上升或下降8.3℃,树脂砂的固化速度就会分别加倍或减半。酚脲烷树脂砂的理想砂温是24℃左右,温度过高,可使用时间过短,来不及造型、制芯就已经固化;温度过低,树脂粘度高,在混砂过程中均匀性差,型砂流动性降低,而且粘结剂间的交联反应效率降低,使得起模时间延长,影响型(芯)的生产率。

(2)环境湿度 自硬酚脲烷树脂不仅对原砂中的水分比较敏感,而且对空气中的水分(即环境湿度)也比较敏感。在制芯过程中以及把制得的型芯置于高湿度空气中存放时,吸湿现象比较严重。

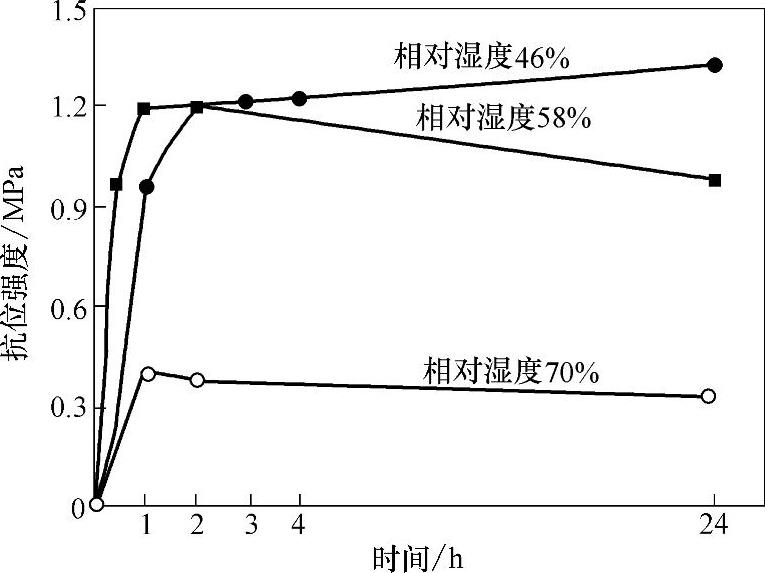

图3-26所示是环境湿度对固化特性的影响。从图中可以看出,空气湿度较小时,随着固化时间的延长,强度先是迅速增加,然后基本保持不变,终强度略高于初强度;当湿度较大时,强度先是提高,然后逐渐下降,终强度低于初强度,并大大低于湿度较小时的终强度。如图3-27所示,也可看出试样强度随湿度上升而下降。

图3-25 温度对固化速度的影响

注:1.树脂1.5%(占原砂的质量分数),催化剂1.5%(占组分Ⅰ的质量分数),组分比50∶50;相对湿度40%~50%。

2.曲线1为环境温度16℃;曲线2为环境温度26℃。

图3-26 湿度对固化特性的影响

注:树脂1.5%(占原砂的质量分数),催化剂1.5%(占组分Ⅰ的质量分数),组分比1∶1。

图3-27 湿度对强度的影响

注:树脂2%(占原砂的质量分数),组分比1∶0.7。

究其原因,这是因为环境湿度大时,一是由于空气中的水分子与异氰酸反应消耗一部分—NCO基团,同时生成缩二脲等发泡体,而它的强度低于粘结剂两组分的反应产物氨基甲酸乙酯的强度,使树脂本身强度削弱;二是空气中水分子极性强、体积小,对砂粒的吸附力强,因此水分子透过树脂膜侵入到砂粒界面,起到解吸附作用,使树脂膜对砂粒界面的吸附作用削弱,从而形成弱界面层,在外力作用下,树脂接触点便从砂粒界面脱开。

用扫描电镜观察证实,高湿度条件下固化的树脂膜断口平滑,呈附着破裂,说明树脂膜和砂粒间的附着力较小;低湿度时为复合断裂。另外,湿度越大,固化速度越慢,这是因为组分Ⅱ的—NCO与水的反应速度大于与树脂的交联速度。

有的研究者把抗拉试样置于相对湿度为60%条件下24h后,再放入到相对湿度为80%条件下2h,型砂强度由原来的1.62MPa降为1.18MPa,强度下降了25.6%。因此,对酚脲烷自硬砂制芯及型芯存放,建议相对湿度应控制在60%为宜。

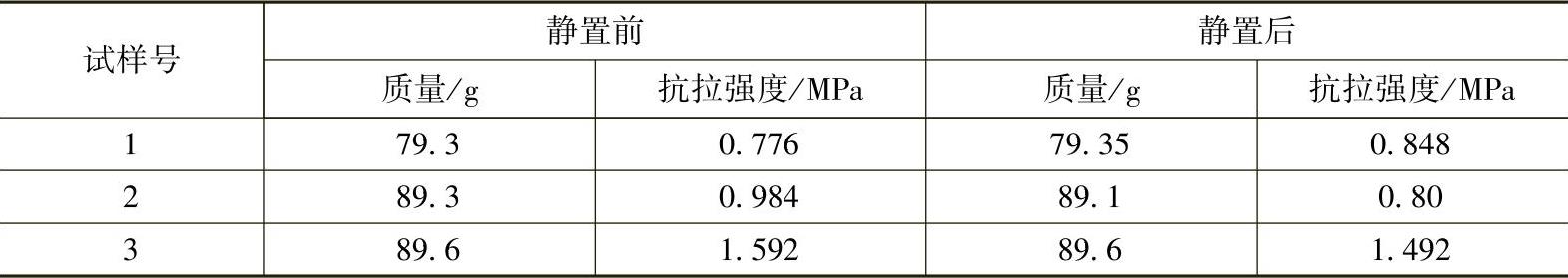

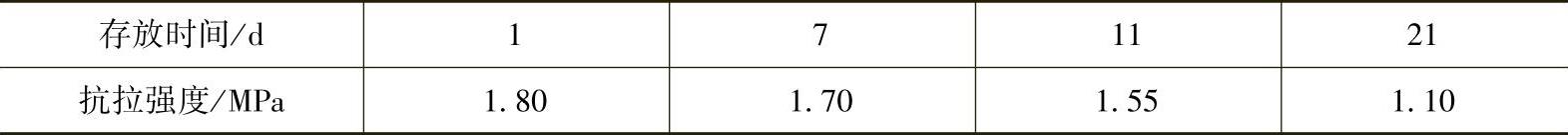

还有的研究者将自硬24h后的抗拉试样静置于一装水的干燥皿中,24h以后取出,将其质量及抗拉强度与静置前进行对照比较,结果见表3-18。

表3-18 试样静置前后的质量及抗拉强度的变化

由表3-18中数据看出,静置前后试样的质量基本无变化,抗拉强度平均降低6.3%。

实践证明,硅烷可提高树脂砂的抗湿性。对加硅烷的树脂砂和不加硅烷的树脂砂进行抗湿性对比实验,将树脂砂试样自硬24h后放在高湿度环境(温度15~17℃,相对湿度85%)中搁置1h,然后测其强度,结果见表3-19。由表3-19可见,在大气湿度高的环境下,硅烷对酚脲烷树脂砂的抗湿性尤为明显,说明硅烷的有利作用可以部分抵消水分子对树脂膜-砂粒的弱化作用。这一性能对于南方气候普遍潮湿的特点具有现实意义。

表3-19 硅烷的抗吸湿作用

实验表明,添加硅烷可有效减低酚脲烷树脂砂的吸湿性。表3-20给出了在实验室中添加0.2%硅烷的树脂砂试样存放时间与抗拉强度的关系,从中可见,硅烷对酚脲烷树脂砂的增强作用会随着时间的延长逐渐减弱,10天以后强度已明显下降。鉴于此特性,最好在砂型(芯)制作出的一周内浇注铸件。

表3-20 硅烷(0.2%,占组分Ⅰ的质量分数)树脂砂的存放性

注:环境温度15~17℃,相对湿度85%。

综上所述,自硬酚脲烷树脂砂最佳的制芯工艺参数为原砂20~27℃,原砂中水含量0.2%,原砂含泥量0.3%,树脂加入量1.5%~2.0%(占原砂质量分数),树脂配比组分Ⅰ/组分Ⅱ为50/50~55/45,催化剂加入量1.5%~1.8%(占组分Ⅰ质量分数);型芯(砂型)存放在相对湿度为60%以内为宜。

图3-28 树脂加入量对型砂发气量的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。