呋喃自硬树脂砂的其他主要工艺参数包括表面安定性、发气量、透气性、高温强度和溃散性等。

1.表面安定性

树脂砂型(芯)应能承受住搬运时的磨损,浇注时金属液的冲刷和烘烤而不至于引起冲砂、砂眼及机械粘砂等缺陷,因此要求表面安定性大于等于85%。为了保证树脂砂的表面安定性,要特别注意不可使用超过可使用时间的型(芯)砂,注意型(芯)砂的紧实,同时表面安定性与涂料质量的好坏、涂敷和烘干工艺也有很大的关系。

2.发气量和透气性

树脂砂的透气性比黏土砂、水玻璃砂均高,其发气量也大,因此要特别注意集中排气措施,否则容易增加气孔缺陷,一般树脂砂发气量控制在10~11mL/g,透气性400左右较为恰当。型(芯)砂(包括回用旧砂)的发气量与其灼烧减量成正比,因此对旧砂的灼烧减量应控制。

表3-14给出了四种氮含量的树脂砂的发气特性。四种含氮树脂砂随着树脂中氮含量的增加而发气量略有增加,但总的来看,其发气量相差不太大。

另外,从发气速度来看,在300~600℃内,随树脂中氮含量的增加,其发气速度也增加。此外还可看出树脂加入量与发气速度的关系,低温(300℃)时,三种加入量的发气速度几乎相等,但在600~900℃内,随树脂加入量的增加,其发气速度稍有增大。普遍规律是,随温度的上升,发气速度明显增大。

表3-14 呋喃树脂砂的发气特性数据

(https://www.xing528.com)

(https://www.xing528.com)

注:1号,2号和3号所用固化剂为85%磷酸,加入量40%(占树脂质量分数),4号所用固化剂为65%对甲苯磺酸,加入量30%(占树脂质量分数),3号~4号树脂加入量为1.5%(占原砂质量分数)。

3.高温强度、热变形量和溃散性

呋喃树脂中糠醇含量越多,型(芯)砂的高温强度也越高。一般铸钢件用树脂要求糠醇质量分数在90%以上,铸铁件用树脂糠醇质量分数为75%~85%,非铁合金铸件用树脂糠醇质量分数小于60%。

虽然树脂砂在500℃左右的残留强度几乎为零,但由于树脂砂导热性差,实际浇注后只有紧靠金属液的很薄砂层能达到500℃,而离铸件表面较远的砂层受到的热作用较小,残留强度仍然很高。

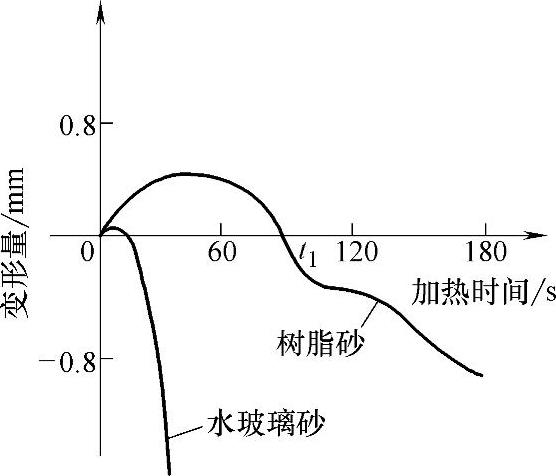

采用高温应力—应变测定仪测量呋喃树脂砂和水玻璃砂长条试样,在1300℃高温下的变形曲线结果如图3-14所示。从0~t1,由于树脂焦化和石英遇热相变膨胀,试样向上弯曲,t1以后,树脂膜完全烧掉后试样才向下变形。这与水玻璃砂试样一接触到1300℃高温迅速向下弯曲的早期明显塑性变形呈显著的对比。对于薄壁框形铸钢件,由于冷却凝固快,在比t1更短的时间,已形成热强度很低的薄薄的凝固层,当铸件继续冷却收缩时遇到树脂型芯膨胀的阻碍,将产生较大的应力,这正是呋喃树脂砂热裂倾向明显高于水玻璃砂的重要原因。

图3-14 长条试样在1300℃时的变形曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。