1.种类

由于砂子和树脂间的结构和性质差异很大。它们之间不易产生化学键结合,也不能相互渗透和溶解,主要是靠界面上分子间的吸引力。因此,单纯地增大缩颈面积和数量是不够的,所以,通常使用“偶联剂”来增强粘结作用,也就是说增强树脂膜-砂粒界面间的联结力。

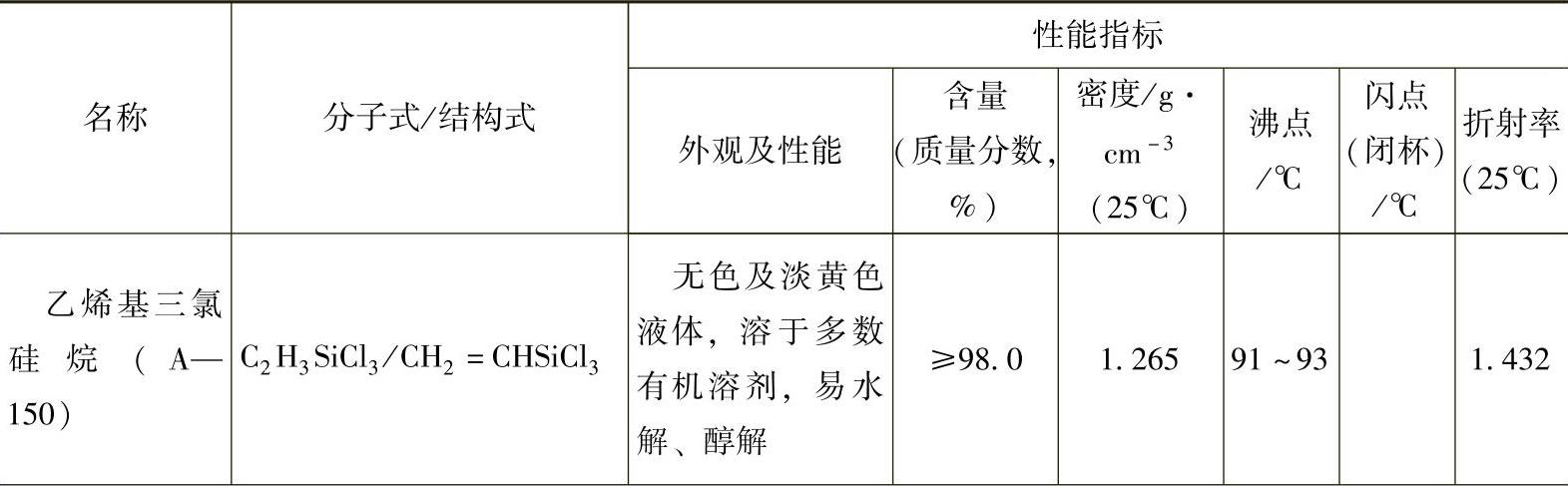

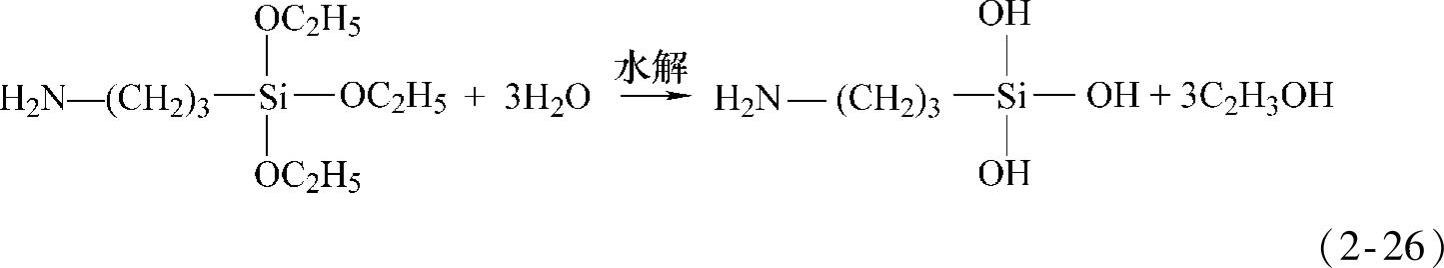

国内外用于呋喃树脂的硅烷种类很多,偶联剂大致可分为硅烷系、钛酸酯系、铝酸酯系、铬络合物系及其他高级脂肪酸、醇、酯类,常用的是前两类。常用偶联剂性能指标见表2-62。

表2-62 常用偶联剂性能指标

(续)

2.硅烷对自硬树脂砂的偶联机理

硅烷能提高树脂的强度,主要是靠硅烷在树脂与砂粒这两种性质差异很大的材料的表面之间架一个“中间桥梁”,以获得良好的结合。因此常称硅烷为偶联剂。要达到树脂与偶联剂之间以及偶联剂与砂粒之间结合,其可能的途径有:

1)通过简单的溶解(分子间力粘结强度弱)。

2)通过硅烷醇的氢键(其粘结强度一般)。

3)通过共价键桥(其粘结强度很大)。

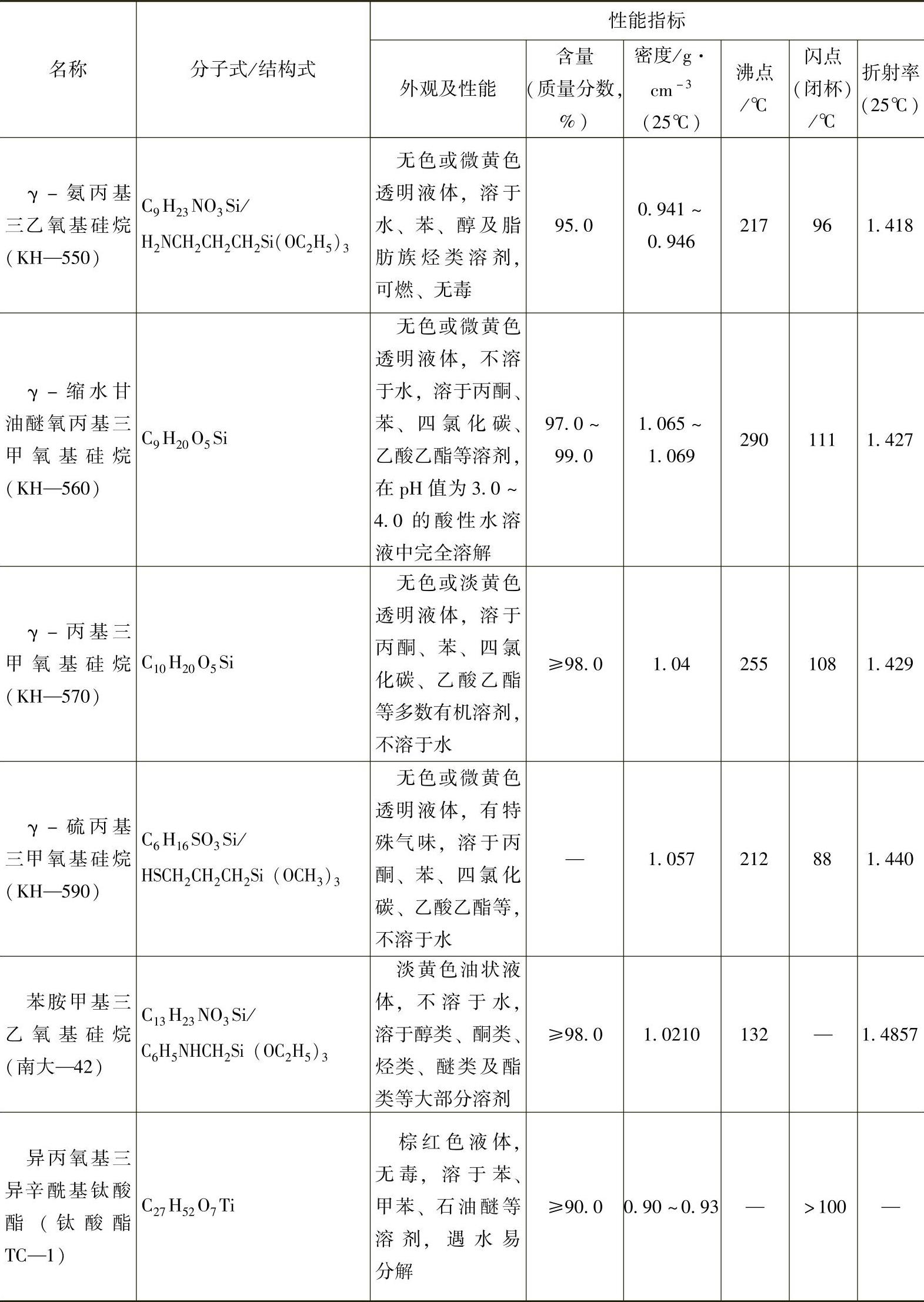

三者中最好是成共价键结合。这就要求偶联剂分子的化学结构含有两部分性质不同的基团,一端基团能与砂子表面发生很好的结合,另一端的基团能与树脂的有关基团有良好的结合(化学的或物理的)。而上述硅烷偶联剂,其结构通式为RnSiX4-n,式中R为能与树脂粘结剂起作用的有机基团,例如,氨基(—NH2)、乙烯基(—CH=CH2)、环氧基( )等;X为乙氧基(OC2H5)、甲氧基(OCH3)等易水解的基团,水解后能与砂粒表面结合,从而使树脂与砂粒两种性质差异很大的材料能够偶联起来,大大提高了树脂膜对砂粒表面的附着力。以KH—550和KH—560为例,其作用机理简述如下:

)等;X为乙氧基(OC2H5)、甲氧基(OCH3)等易水解的基团,水解后能与砂粒表面结合,从而使树脂与砂粒两种性质差异很大的材料能够偶联起来,大大提高了树脂膜对砂粒表面的附着力。以KH—550和KH—560为例,其作用机理简述如下:

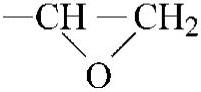

1)KH—550的水解,形成硅醇

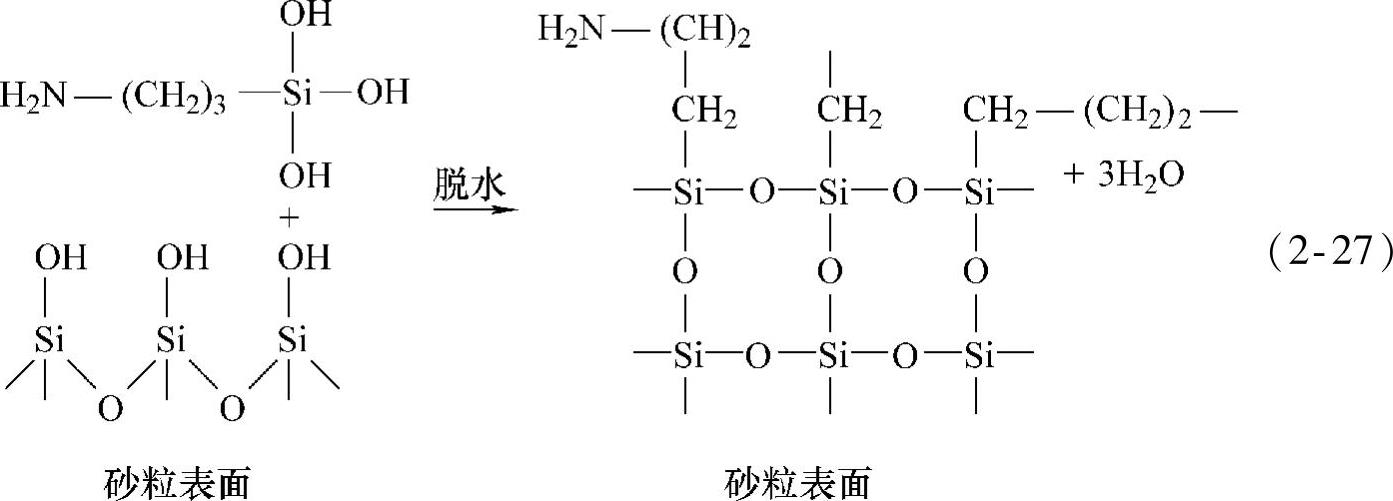

2)硅醇与砂粒表面发生脱水反应,同时分子间也脱水聚合成膜,即

3)与砂粒联结的氨基(—NH2)中的H与树脂的羟甲基失水缩聚,在砂粒和树脂间“架桥”,即

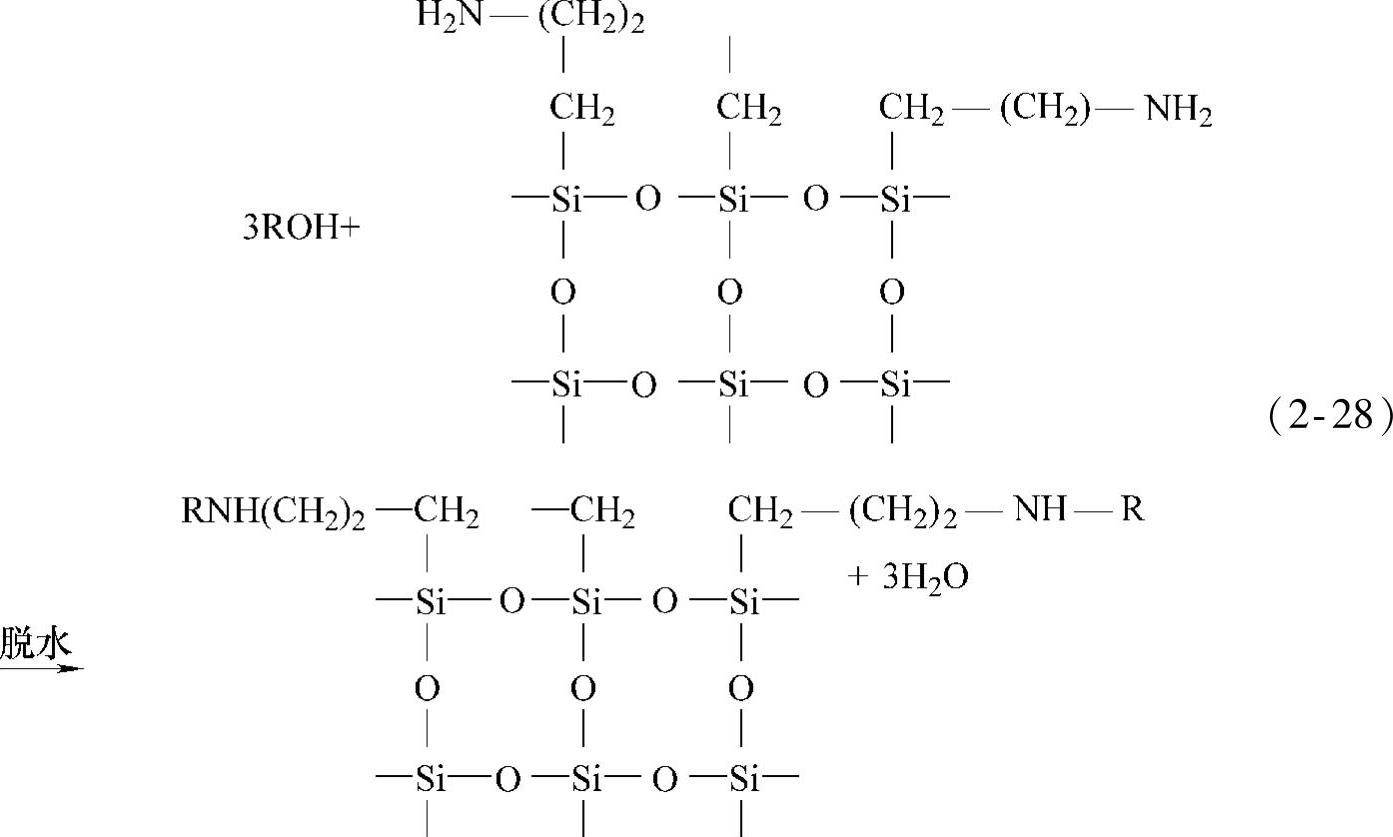

自硬呋喃树脂加入KH—560硅烷后,“KH—560”分子中的—Si(OCH3)3基团,在适当的条件下,它能与砂粒表面的羟基产生缩聚作用,释放出甲醇,形成硅氧键,硅烷就与砂粒“联结”起来,即而另一端,环氧基遇酸后,环被打开,它与呋喃树脂分子中的活性基团进行缩聚反应而联结起来。这样,砂粒与树脂之间通过KH—560的“架桥”作用,被偶联起来,因而提高了树脂砂的粘结强度。

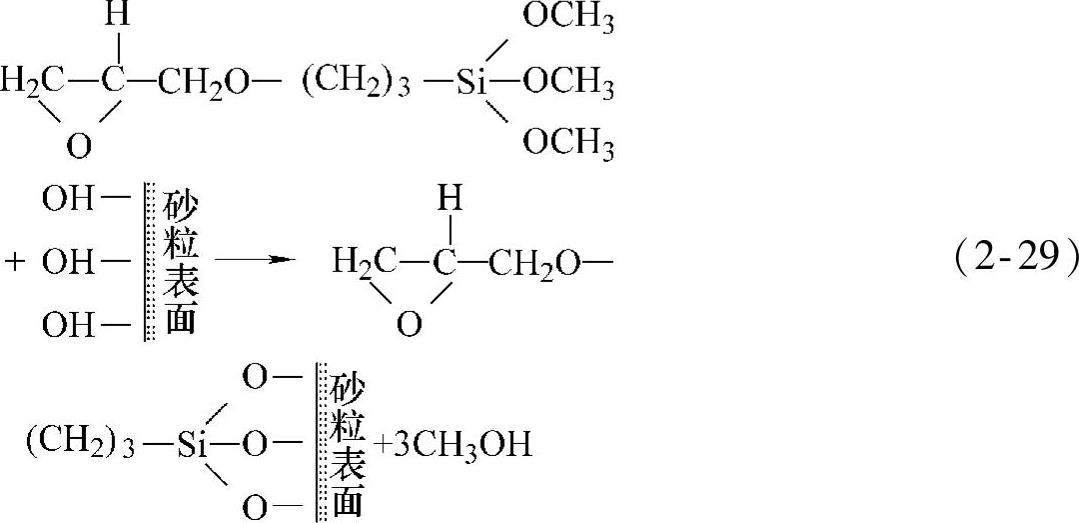

从粘结的基本理论可知,树脂砂要获得高强度既要有树脂粘结剂内部的高内聚力,又要有树脂-砂粒界面间的高附着力以及树脂粘结剂的润湿能力。近年来有人设计了测定树脂砂中树脂膜间的内聚强度和树脂膜-砂粒界面间的附着强度的方法,测定结果表明,硅烷对树脂表面张力的影响不明显,对树脂的内聚强度提高甚微,而附着强度却有明显的提高(表2-63)。用扫描电镜对断口的观察也证实,树脂砂砂粒结合面的破断已由不加硅烷时的附着断裂为主变为加硅烷时的内聚断裂为主。也就是说,树脂中加入硅烷后,其自硬呋喃树脂砂粘结强度的提高,主要是由于硅烷的加入使树脂对砂粒表面的附着强度大大提高的结果。

表2-63 硅烷能够提高树脂对砂粒的附着强度

①表中ATM—9与KH—550硅烷相类似。

3.硅烷的增强效果

(1)硅烷种类及加入量的影响 偶联剂的偶联效果同合成树脂的反应速度有关。一般说来,偶联剂中活性基团的活性越大,与树脂反应的机会就越多,偶联效果就越好。

另外,每一种偶联剂都有一定的适用范围,例如,KH—550对呋喃树脂特别是呋喃脲醛树脂的增强效果好,对于酚醛树脂较有效的是苯氧基硅烷。通常硅烷加入量为0.15%~0.30%(占树脂的质量分数)。

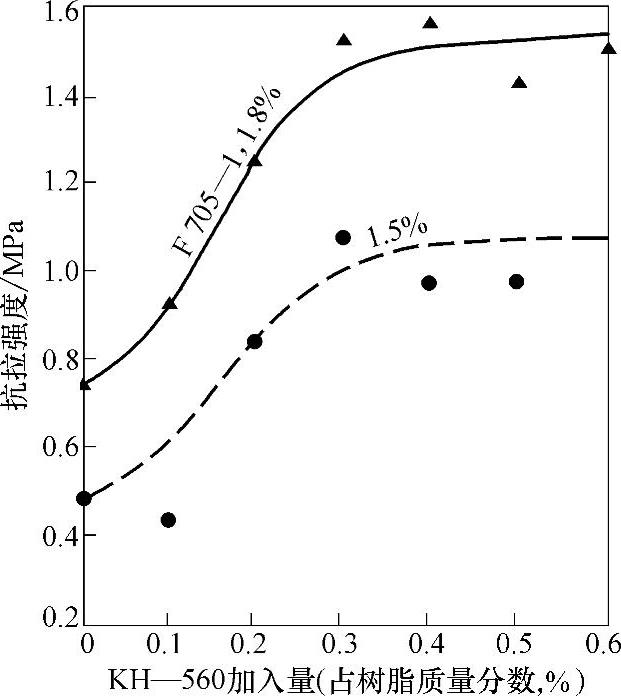

自硬呋喃树脂中加入少量的硅烷偶联剂,就可以明显地提高树脂砂的强度,例如,当含KH—560硅烷0.3%的F705—1树脂加入量为1.8%时,自硬呋喃树脂砂的抗拉强度就可以由不加硅烷时的0.756MPa提高到加硅烷时的1.532MPa,强度提高1倍左右。(https://www.xing528.com)

因为硅烷在树脂和砂粒表面之间只起“架桥”作用,如图2-18所示,随着KH—560硅烷加入量的增加,树脂砂的粘结强度也增大,当加入量在0~0.3%(占树脂质量分数)时,树脂砂强度的提高幅度很大,而加入量超过0.3%以后,强度上升就缓慢了。因此,KH—560硅烷的合适加入量应取0.3%,KH—550硅烷的合适加入量应取0.2%左右。

图2-18 KH—560加入量和树脂砂强度的关系

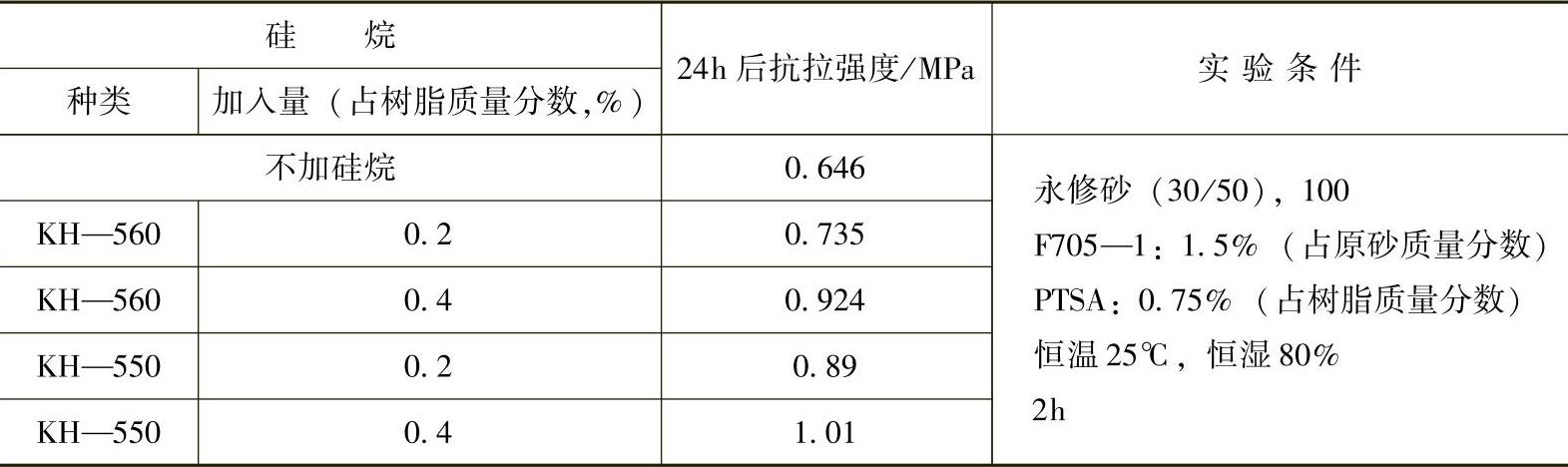

国产两种硅烷对树脂砂的增强效果是不一样的(表2-64),KH—550硅烷的偶联效果比KH—560要好,当KH—550的加入量为树脂的0.2%时,已接近达到KH—560加入量为0.4%的强度值。这说明KH—550硅烷作偶联剂,与KH—560硅烷比较,即便减少加入量,树脂砂的强度值也高。

表2-64 两种硅烷的增强效果

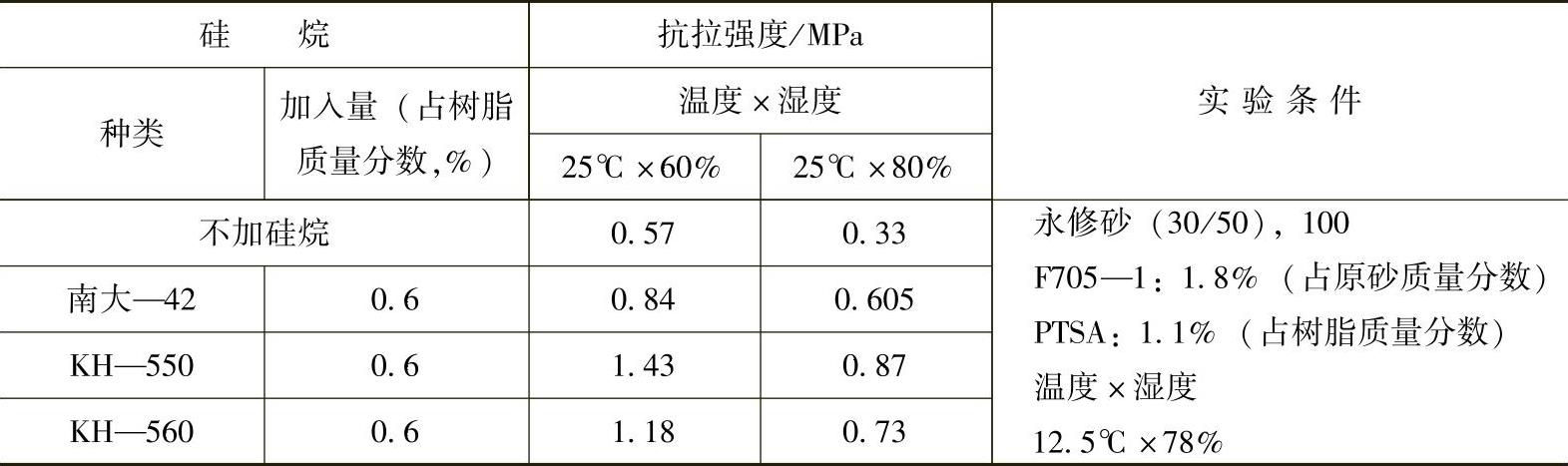

(2)高湿条件下的增强效果 在大气湿度高的环境下,硅烷对树脂砂的增强作用尤为明显。对有无硅烷的树脂砂的吸水性进行测定,表明添加硅烷只会产生有利的影响。将有无硅烷的一批自硬呋喃树脂砂试样放进调温调湿箱内,在同一温度不同的湿度下保持2h之后,测出的吸湿后试样的抗拉强度见表2-65。不加硅烷的树脂砂抗拉强度在中等湿度下为0.57MPa,而在高湿度时因吸潮使强度急剧降低到只有0.33MPa了。然而,添加硅烷的树脂砂的抗拉强度,中等湿度下为0.84~1.43MPa,到高湿度时下降到0.605~0.87MPa,强度还是高得多。利用扫描电镜对自硬呋喃树脂砂的粘结情况进行了观察,发现用对甲苯磺酸作催化剂时,在低湿度条件下,试样的破断是内聚断裂,而中等湿度下是复合断裂,高湿度下,强度低的试样表现为附着断裂。因为湿度会使砂粒和粘结剂之间的附着强度降低,而硅烷树脂砂在湿度高时的有利影响,正是由于它能提高树脂与砂粒之间的附着强度的结果。

表2-65 三种硅烷对树脂砂强度和吸湿性的影晌

三种硅烷对树脂砂的吸湿性的影响结果表明,在高湿度下,还是KH—550硅烷树脂砂强度最高,KH—560次之,南大—42强度较低。因此,KH—550硅烷是目前用于自硬树脂砂的国产硅烷中最好的一种硅烷。考虑到硅烷价格昂贵,应尽可能选择最少的硅烷加入量以期达到最好的效果,因此,如前所述,KH—550的加入量为0.2%就可以了,KH—560硅烷的加入量选择在0.3%较为合适,而南大—42硅烷的加入量要0.6%以上才行。

当原砂中黏土含量比较高时,添加硅烷偶联剂对于提高树脂砂的强度也是十分明显的。曾有某厂做过实验,在原砂黏土含量高达1.4%~1.5%的情况下,当F705—1树脂加入量为1.8%时,无硅烷的树脂砂24h后的抗拉强度只有0.378MPa,而加入硅烷者(国产三种硅烷各1/3的混合物,加入量为0.6%)为0.809MPa。

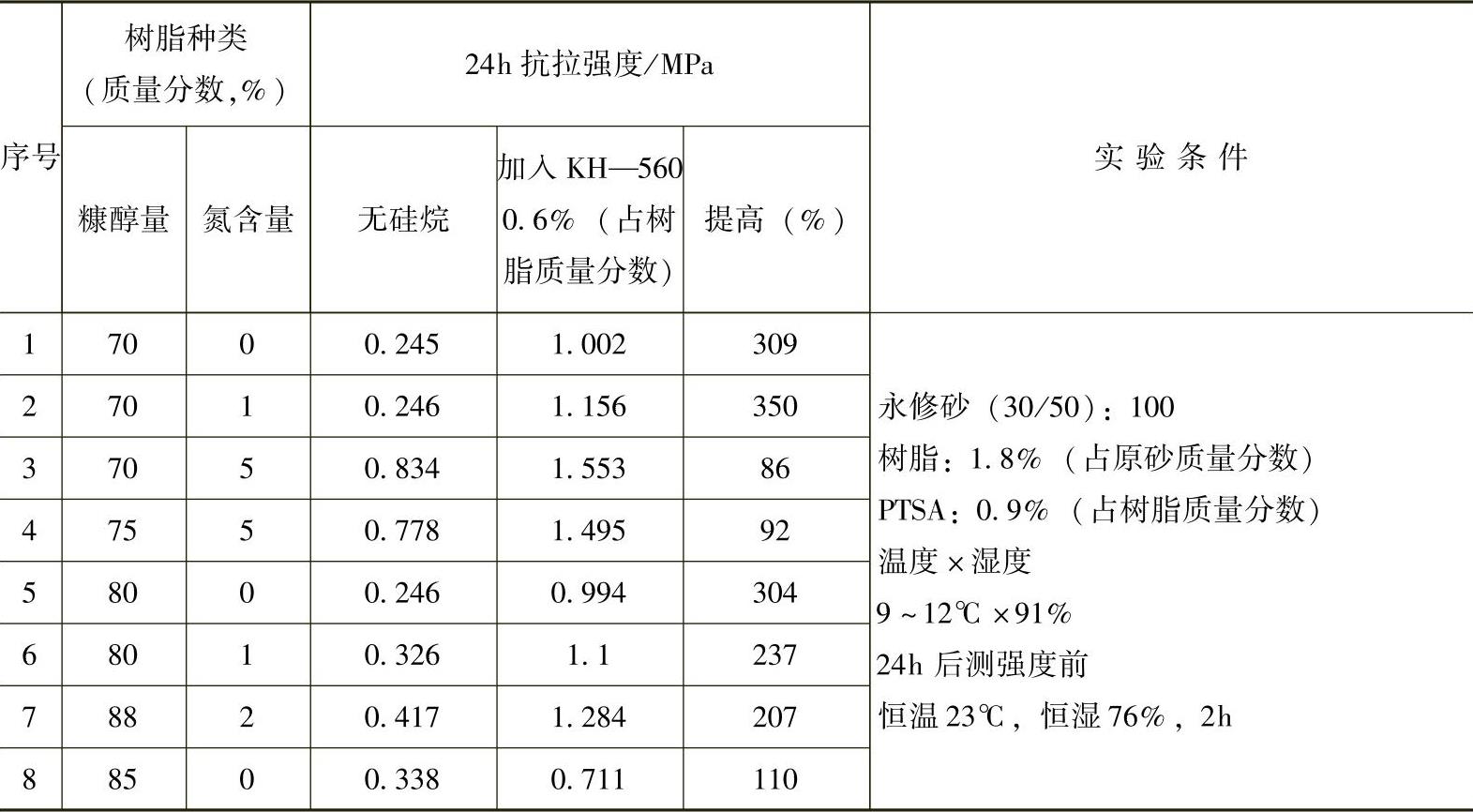

(3)硅烷对不同种类自硬呋喃树脂砂的增强效果 对几种不同氮含量呋喃树脂进行了树脂砂偶联效果的实验,结果见表2-66。从中可看出:

1)在不添加硅烷的情况下,含氮高的树脂砂强度最高,不含氮的强度最低;而加入少量硅烷后,氮含量为5%的树脂砂强度提高了86%~92%,且其强度仍然是最高的;而不含氮的树脂砂强度提高了3倍,是氮含量为5%的树脂砂强度的2/3,但二者的强度差减小了。这说明了酚醛呋喃树脂添加硅烷后的增强作用十分显著,对含氮低的树脂砂强度提高效果更好。

2)粘度最大的8号树脂[粘度(ϕ4粘度杯,以下同)为100~300秒]加入硅烷后,其偶联效果远低于其他同类型的粘度小的树脂(1号、5号树脂,粘度<100秒)的偶联效果。不添加硅烷时,8号树脂的强度高于1号、5号树脂,可是加入硅烷后,1号、5号树脂砂的强度却比8号树脂高得多了。因此,自硬树脂的粘度不能大,粘度小的树脂有利于充分发挥硅烷的偶联作用,可以极大地提高树脂砂的强度。

表2-66 几种树脂加入少量硅烷后的偶联效果比较

硅烷还能明显改善相应呋喃树脂砂的高温性能。据有关文献介绍,标准试样在1000℃高温下承受0.04MPa自压负荷,持续时间由不加硅烷的30多秒增加到加入硅烷的近100s。据认为这是由于树脂砂加热后其破断状况主要是附着断裂,而树脂砂的这种硅砂-树脂膜界面上的高附着作用也同样存在于硅砂-树脂碳化聚合物的界面上的缘故。

4.硅烷的失效及添加方式

目前通常使用γ-氨基丙基三乙氧基硅烷(美国牌号为A1100,俄罗斯АГМ—9,国内KH—550),另外还有γ-缩水油醚丙基三甲氧基硅烷(国外代号为A—187、国内KH—570),这些硅烷是无色透明能溶于水的液体,因遇水易水解,使用时应注意必须存放在干燥的地方,存放期不宜过长,树脂加入硅烷后的存放期一般不得超过半年,如发现强度下降可重新添加硅烷后恢复性能继续使用。

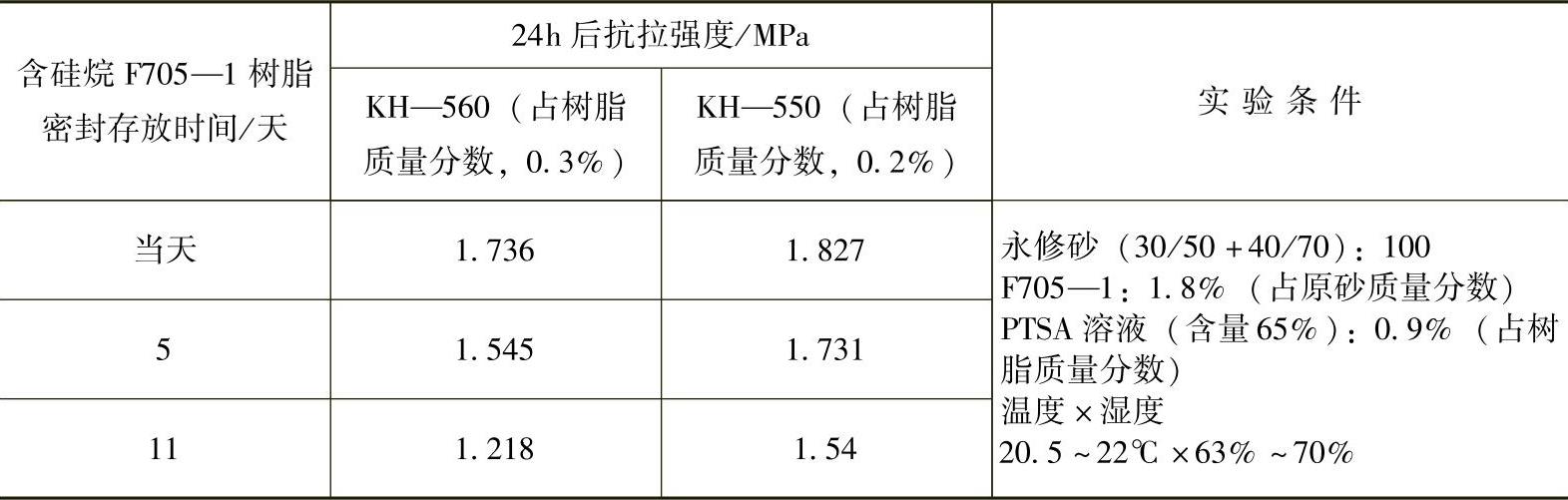

硅烷对自硬树脂砂的增强作用会随着时间的延长逐渐减弱,到一个半月或两个月后将逐渐消失。这是因为硅烷有水解作用的倾向,水解后的硅烷分子会变成分子聚集物。对硅烷的失效实验的初步结果已经表明(表2-67),加硅烷的树脂经过一个星期后强度已经明显下降。鉴于加硅烷树脂的这种特性,为了不至于使树脂砂强度损失太大,最好在使用前才添加硅烷。但是由于要精确地加入这样少的硅烷并使它均布在树脂中是相当困难的,因此,每次配的硅烷树脂要根据生产实际用量确定,每次添加硅烷的树脂量够一个星期使用就行了。

表2-67 硅烷失效实验

5.在树脂中添加硅烷的经济性

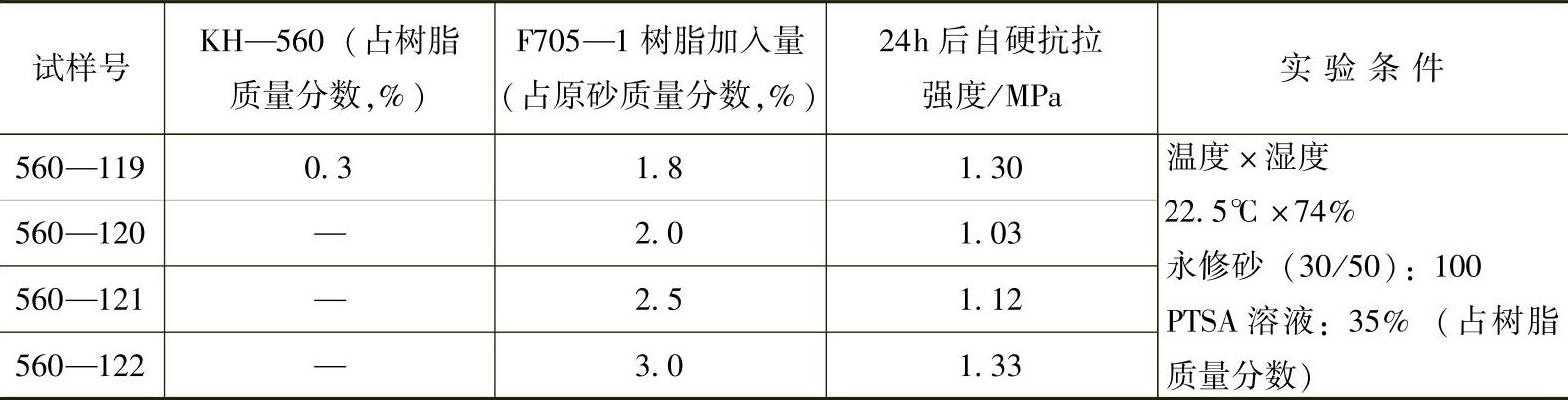

国内生产经验表明,在树脂中加入0.2%~0.4%的KH—550硅烷偶联剂,就能大大地提高型芯(铸型)的强度。因此,在达到同一型芯强度时,相对地可减少树脂的加入量。例如,自硬呋喃树脂砂的抗拉强度要保持在1.3~1.4MPa的话,只要往F705—1树脂中加入0.3%(占树脂质量分数)的KH—550硅烷,就可使自硬呋喃树脂的加入量从不加硅烷的3.0%降到1.8%,即树脂加入量减少了40%(表2-68)。

同时,树脂加入量的降低带来树脂砂总发气量的降低,减少铸件产生气孔类的缺陷;硅烷的加入还能相当大地改善树脂砂的高温性能和热稳定性,从而有效地提高铸件质量、降低生产成本。

表2-68 加入少量硅烷后使树脂加入量减少

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。