胺固化酚脲烷树脂粘结剂系统由聚苯醚酚醛树脂(组分Ⅰ)和聚异氰酸酯(组分Ⅱ)作粘结剂及液体叔胺作催化剂(组分Ⅲ)等组成。由于粘结剂的粘度较大,必须用高沸点的苯类混合溶剂来稀释以达到低粘度、提高可泵送性和包覆性的目的。

酚脲烷树脂的两组分是分装供应的,不能预先混拌,因为含羟基的第Ⅰ组分和含聚异氰酸酯的第Ⅱ组分在没有催化剂的情况下也会缓慢地反应。为便于铸造生产使用,树脂制造厂通常都借助于溶剂将两组分中的有效成分调整好,使两者的加入量基本相等。一般情况下,树脂由两组分各50%构成。

1.苯醚型酚醛树脂

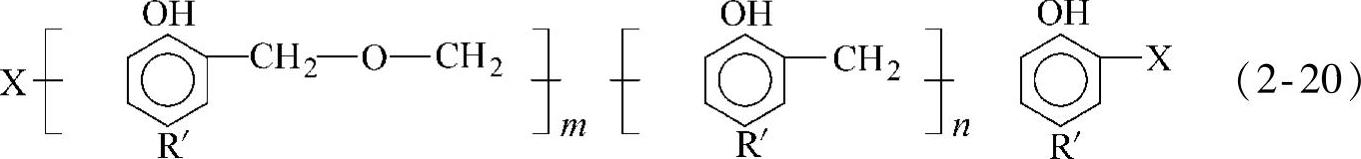

组分Ⅰ的酚醛树脂的结构要求为苯醚型,即

式中m+n≥2,m/n≥1,X为H或—CH2OH(羟甲基),X/H摩尔比至少为1,即要求苯醚键(—CH2—O—CH2—)应多于或至少等于亚甲基桥(—CH2—)联结,且“—CH2OH—”不应多于“H”,以减少支链的产生。组分Ι要求水含量少于1%,以减少对树脂砂强度的影响。因此,组分Ⅰ应是水含量低或无水且用有机溶剂溶解的苯醚型酚醛树脂。

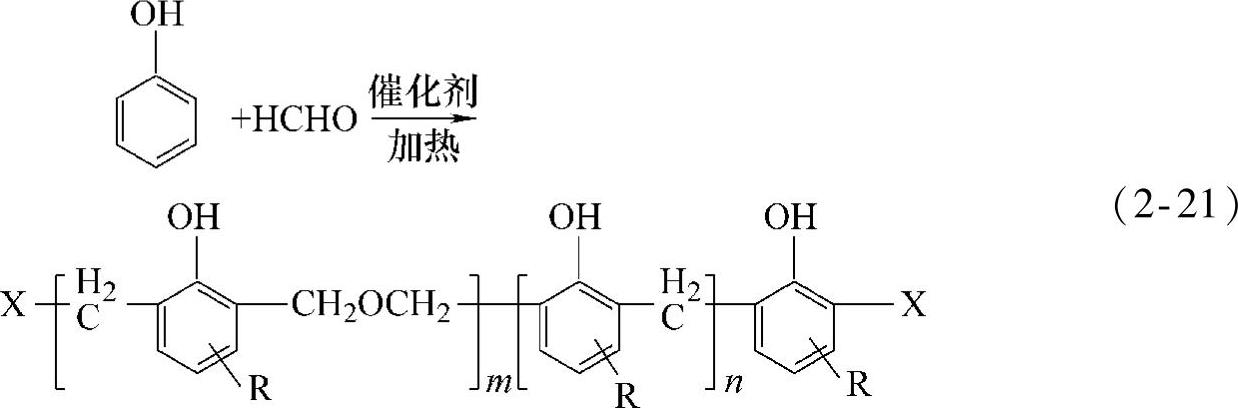

(1)原材料 该类酚醛树脂是由酚类物质与醛类物质在催化剂作用下,在一定温度下反应一定时间,然后真空脱水得到的,原料的选取对组分Ⅰ的性能及溶剂的选择和原料成本均产生影响。其合成反应为

1)酚类物质。适用于制备苯醚型酚醛树脂的酚类物质,通常包括苯酚、邻甲酚、间甲酚、对甲酚、二甲酚、一三甲酚、壬基酚等。常选的酚类化合物是苯酚。因目前市场上极性溶剂的价格远高于非极性溶剂的价格,如极性溶剂二元醇市场售价为16000~18000元/t,而非极性高芳烃溶剂则为8000~9000元/t。据文献介绍,烷基酚可以降低溶剂中极性溶剂的比例,故优选的酚类化合物除苯酚外,可以选择烷基酚,尤其是邻甲酚和壬基酚,一般烷基酚加入量占苯酚摩尔量的10%~50%,这样可降低组分Ⅰ的生产成本。

2)醛类物质。可适用的醛类物质包括甲醛、乙醛、丙醛、苯甲醛及其水溶液。所使用的醛通常含1~8个碳原子,但常选的还是甲醛。甲醛在国内通常有两种形式:一种是甲醛含量为36%~37%的液体甲醛,另一种是甲醛含量为95%~97%的多聚甲醛或固体甲醛。

3)催化剂。一般根据酚醛树脂种类的不同,把合成时的催化剂分为三大类:

a.酸类催化剂,主要是有机酸与无机酸,如草酸、二氯乙酸、对甲苯磺酸、磷酸、硫酸等。

b.无机碱性物质,如氢氧化物、碳酸盐、氧化物等,以及有机碱性物质,如有机胺类三乙胺、二甲胺等。

c.二价金属离子有机酸盐,其中二价金属离子有钙、镁、锌、铅、钴等离子,及有机酸如醋酸、环烷酸,其加入量占苯酚的0.1%~5.0%之间。

4)改性剂。苯醚型酚醛树脂的改性主要是提高该类树脂砂的热强度,其主要的改性剂为醇类,主要有一元醇和多元醇,其中一元醇主要是低级脂肪醇,如甲醇、乙醇等,它们参加反应合成甲氧基酚醛树脂,而多元醇为乙二醇、丙二醇、二甘醇、甘油等。利用醇类改性的苯醚型酚醛树脂应用于自硬酚脲烷树脂的组分Ⅰ,可克服因热强度低而引起的铸铁件和铸钢件缺陷,并且还可降低组分Ⅰ的粘度,改善混砂性能,提高树脂砂强度,另外还可降低游离醛含量。

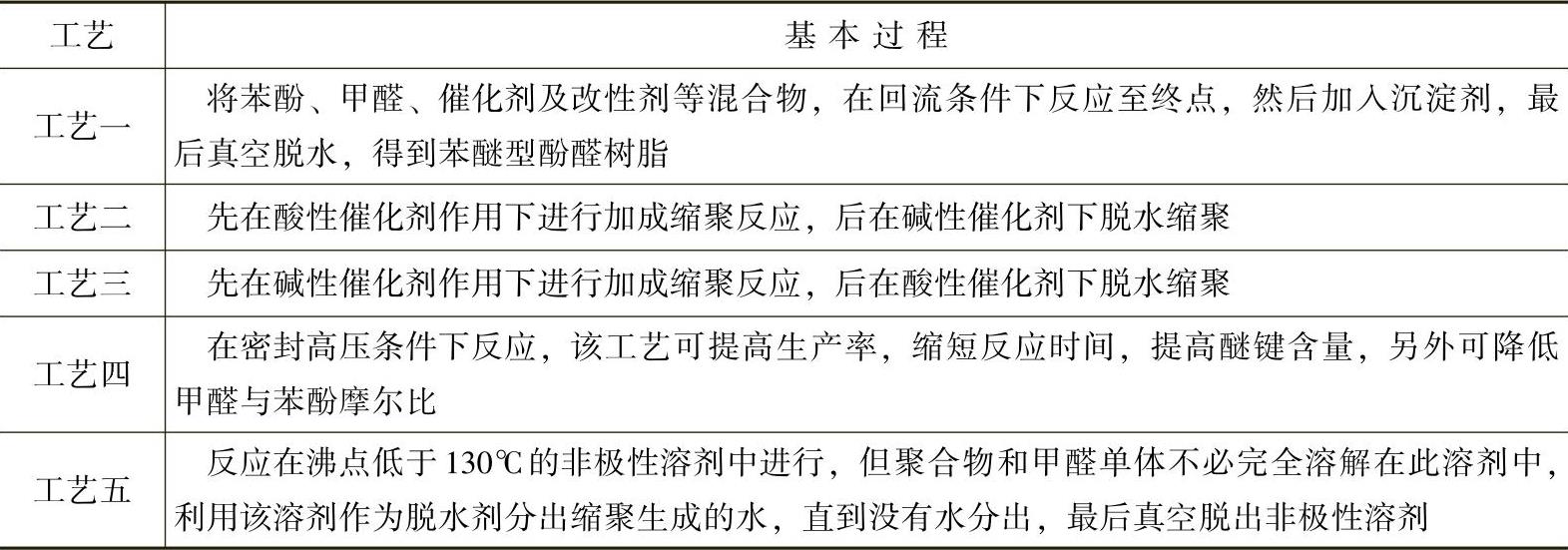

(2)苯醚型酚醛树脂合成方法 苯醚型酚醛树脂的五种合成工艺见表2-54。

表2-54 苯醚型酚醛树脂合成工艺

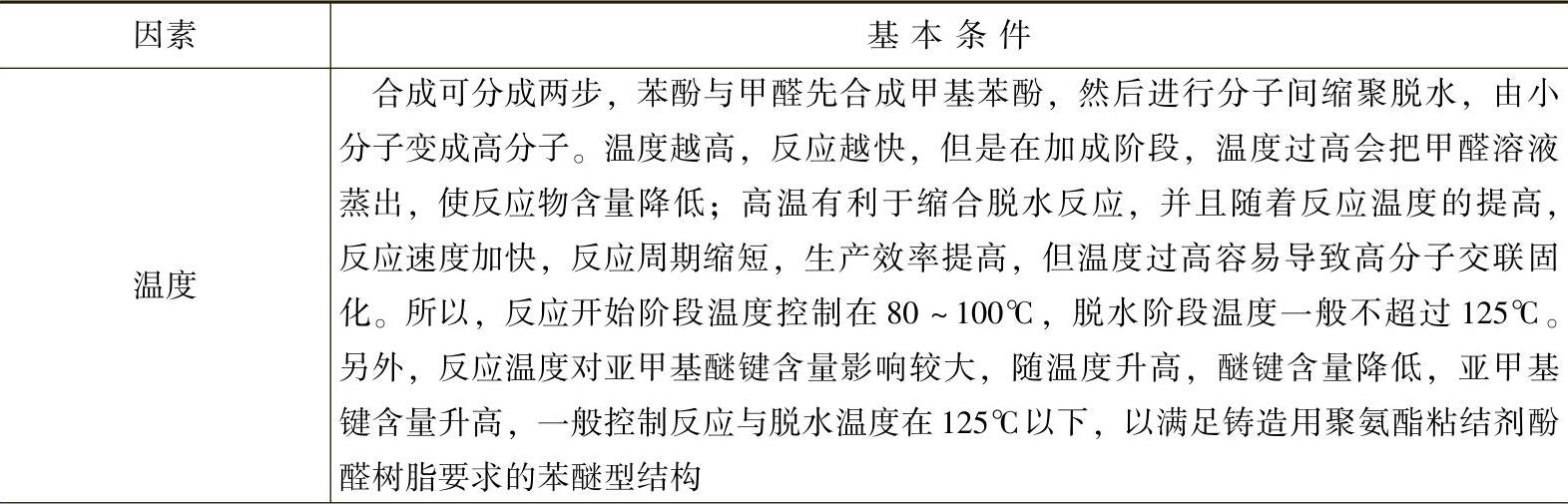

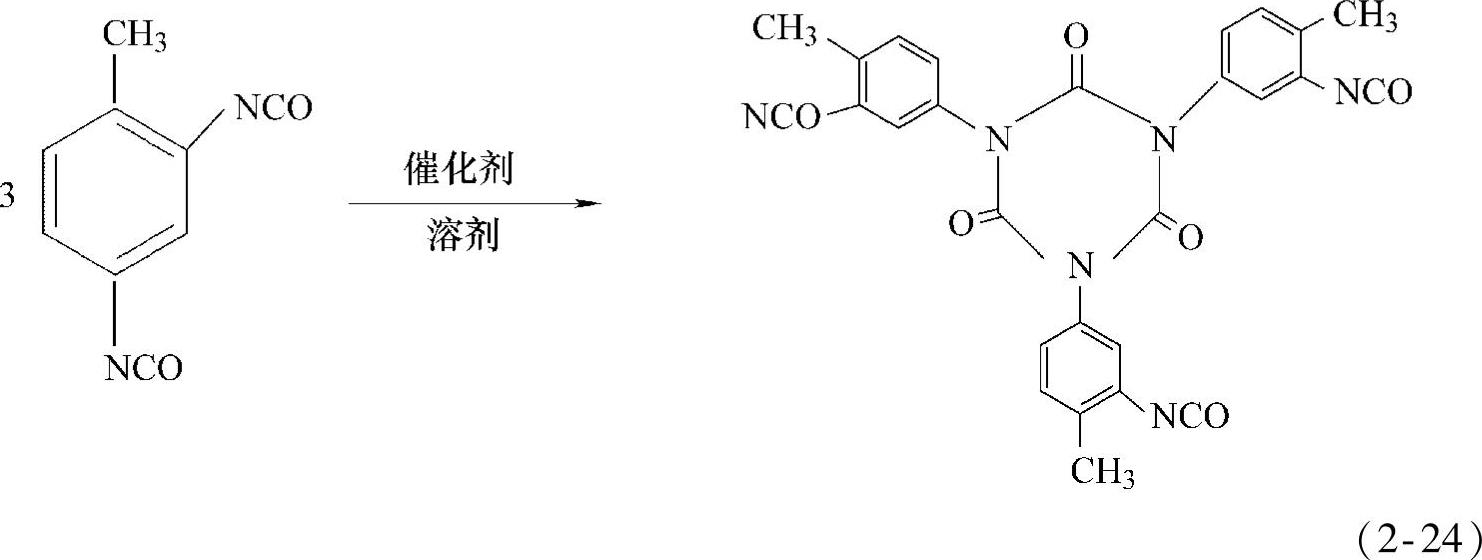

组分Ⅰ酚醛树脂结构、性能是决定聚氨酯粘合剂性能的因素之一,而影响此类酚醛树脂合成的工艺条件主要包括温度、原料比例、改性剂和催化剂等。其影响因素简述见表2-55。

表2-55 苯醚型酚醛树脂合成工艺条件

(续)

2.异氰酸酯

组分Ⅱ是多异氰酸酯,它是脂肪族或芳香族的多异氰酸酯,其中异氰酸酯基团最好是2~5个;也可以是多异氰酸酯的混合物;还可采用过量的多异氰酸酯和多元醇反应生成多异氰酸酯的预聚物,如甲苯二氰酸酯和乙二醇的反应产物。合适的脂肪族多异氰酸酯有1,6-己基二异氰酸酯、4,4-二环己基甲烷二异氰酸酯;合适的芳香烃多异氰酸酯,例如,2,4-和2,6-甲苯烷二异氰酸酯(TDI),二苯基甲烷二异氰酸酯(MDI)及其二甲基衍生物,还有多亚甲基多苯基异氰酸酯(PAPI)。组分Ⅱ的多异氰酸酯国内多选取PAPI,而国外选择MDI。

目前,聚氨酯工业中用量最大的异氰酸酯主要是甲苯二异氰酸酯(TDI)和二苯基甲烷二异氰酸酯(MDI),以及新近发展起来的六亚甲基二异氰酸酯(HDI)和异佛尔酮二异氰酸酯(IPDI)等。我国异氰酸酯工业生产已有40多年的历史,从20世纪50年代中期开始的甲苯二异氰酸酯(TDI)、二苯基甲烷二异氰酸酯(MDI)和多次甲基多苯基多异氰酸酯(PAPI)三大品种的间歇式生产,至20世纪80年代初的引进技术和设备进行万吨规模的TDI和MDI生产,及20世纪90年代中期有计划地、成规模地发展异氰酸酯工业,表明了我国的异氰酸酯工业随我国的经济和聚氨酯工业的发展而得到了较大的发展。

(1)异氰酸酯的反应

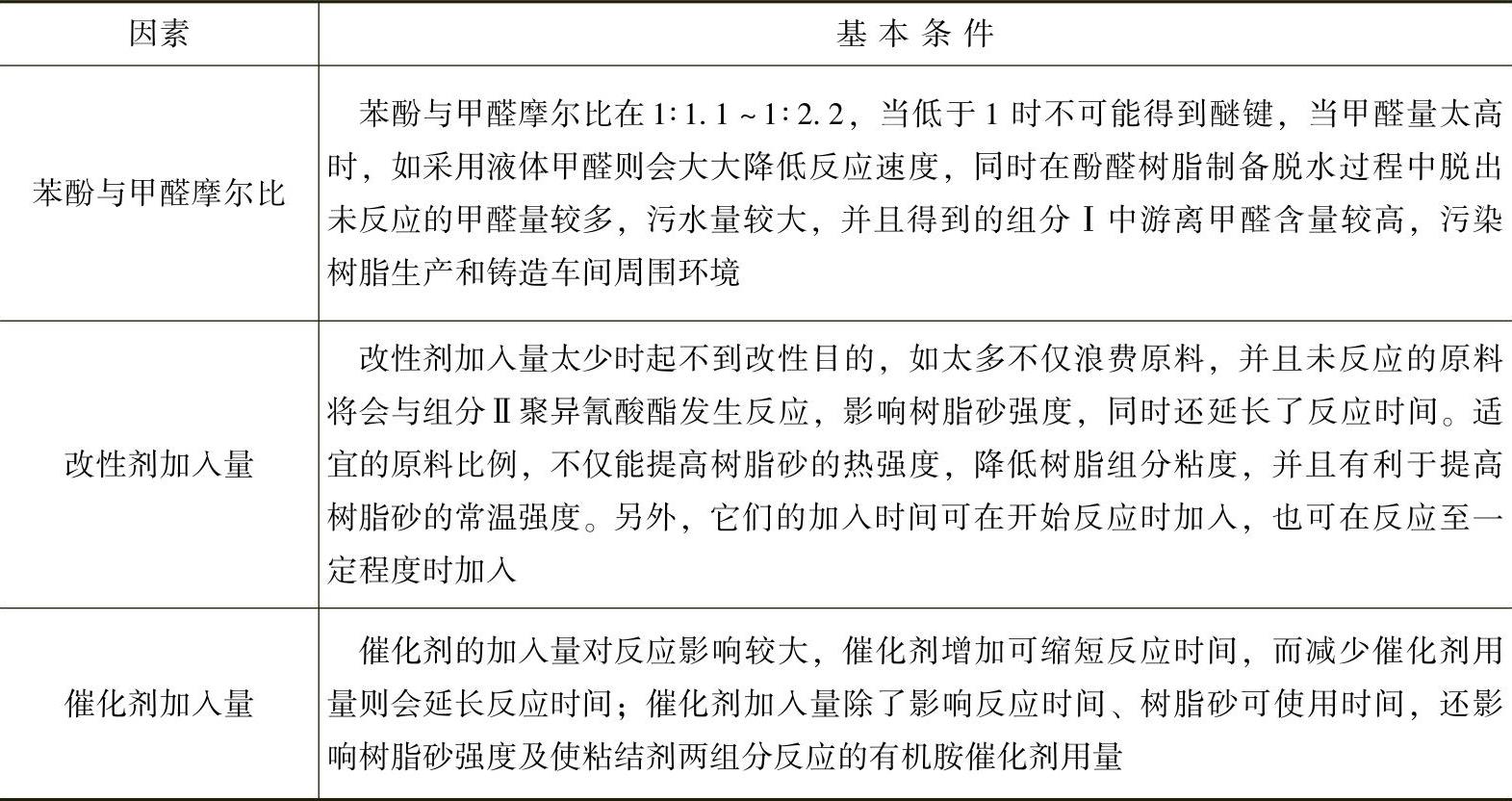

1)异氰酸酯的亲核反应。异氰酸酯因其具有高度不饱和键的异氰酸酯基团,结构为—N=C=O,为累积双键,因而其化学性质非常活泼,—NCO基团的电子密度和电荷分布可用下式表示

由于氧原子和氮原子上电子云密度较大,电负性较大,而—NCO基团的氧原子电负性最大,成为亲核中心,可吸引活泼氢化合物分子上的氢原子而生成烃基,但不饱和碳原子上的羟基不稳定,重排为氨基甲酸酯(反应物为醇)或脲(反应物为胺)。其中碳原子电子云密度最低,呈现强的正电性,为亲电中心,易受到亲核试剂的攻击。异氰酸酯与活泼氢化合物的反应就是由于活泼氢化合物分子中的亲核中心进攻—NCO基团的碳原子而引起的。

2)异氰酸酯的聚合反应。异氰酸酯可发生自加成反应,生成各种自聚产物,包括二聚体、三聚体及各种多聚体,其中最重要的是二聚反应和三聚反应。

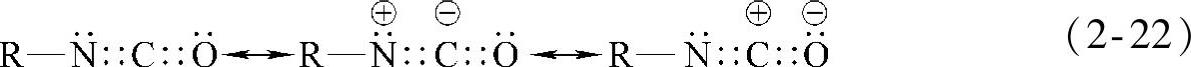

在三甲基苯基磷的作用下,二分子的2,4-TDI可以发生如下反应生成二聚体,即

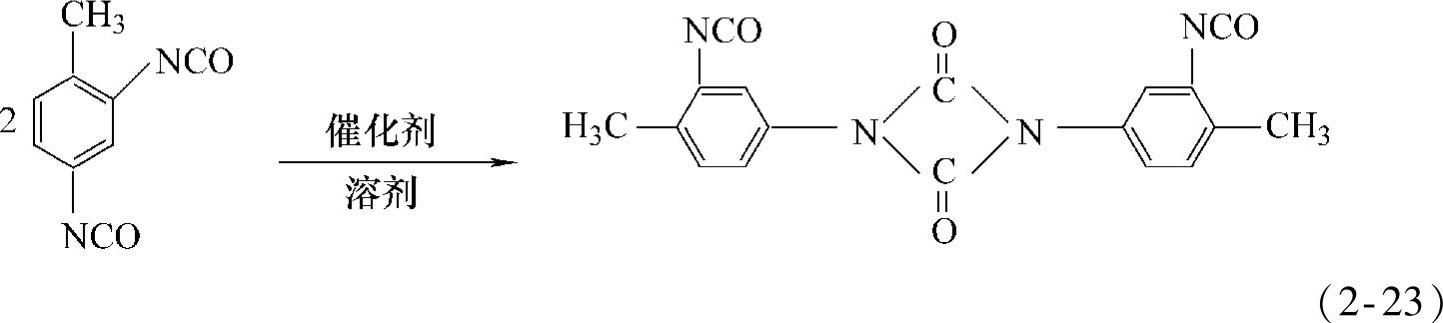

在催化剂的作用下三分子异氰酸酯可以生成异氰酸酯六元环结构(又称三聚体)。由于异氰酸酯三聚体具有粘度小、挥发性低、毒性小、官能度高等优点,广泛应用于聚氨酯涂料中作固化交联剂,以提高产品的耐腐蚀、耐辐射、热稳定性等。在催化剂作用下,异氰酸酯的三聚反应如下

(2)异氰酸酯的性能及其用途MDI(4,4-二苯甲烷二异氰酸酯)和TDI(甲苯二异氰酸酯)是最重要的有机异氰酸酯类产品,是生产聚氨酯的主要原料。

MDI主要用作聚氨酯材料,生产聚氨酯泡沫材料(用于冰箱、工业保温及建筑保温材料等)、聚氨酯弹性体、合成革及人造革、胶粘剂、涂料、纤维等;纯MDI用于生产高性能的聚氨酯弹性体、聚氨酯合成革、聚氨酯鞋底和聚氨酯纤维等,同时也用于其他树脂的改性等。

TDI含有两个异氰酸酯基,是十分理想的合成高分子材料聚氨酯的原料。工业上使用的TDI产品有两种规格:2,4-甲苯二异氰酸酯与2,6-甲苯二异氰酸酯,比例为80∶20的混合物(简称TDI80),以及65∶35的混合物(简称TDI65),可分别用于生产硬性和软性聚氨酯(PU)泡沫塑料等。在非泡沫塑料产品上主要用于生产聚氨酯弹性体和聚氨酯涂料及粘结剂等。

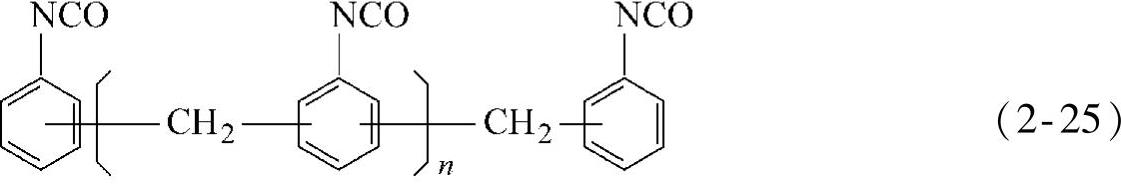

PAPI(多亚甲基多苯基异氰酸酯)是一种不同官能度的多异氰酸酯的混合物,其中n=0的二异氰酸酯(MDI)占混合物总量的50%左右,其余是3~6个官能度平均相对分子质量为350~420的低聚合度的异氰酸酯棕色液体。PAPI的结构如下

(https://www.xing528.com)

(https://www.xing528.com)

(式中,n=0,1,2,3…)

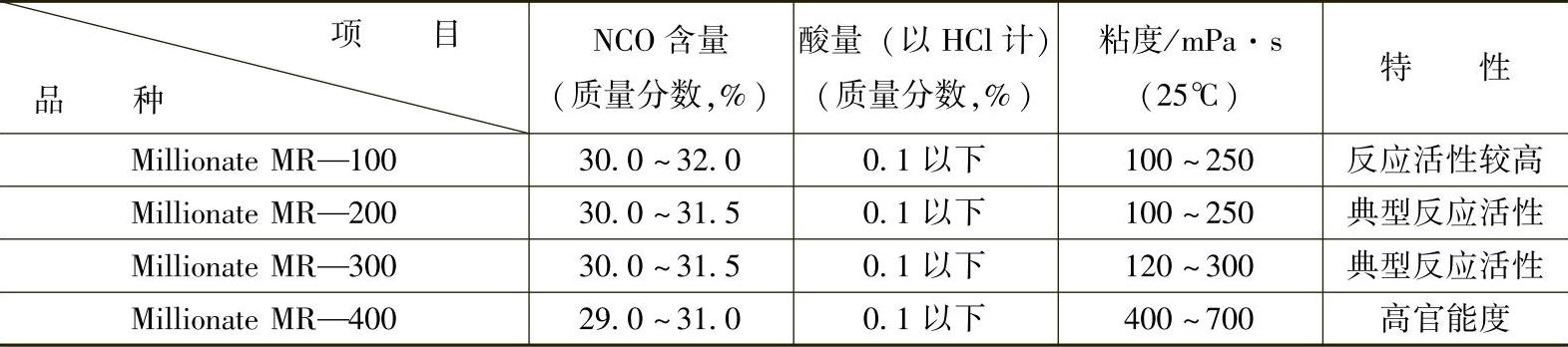

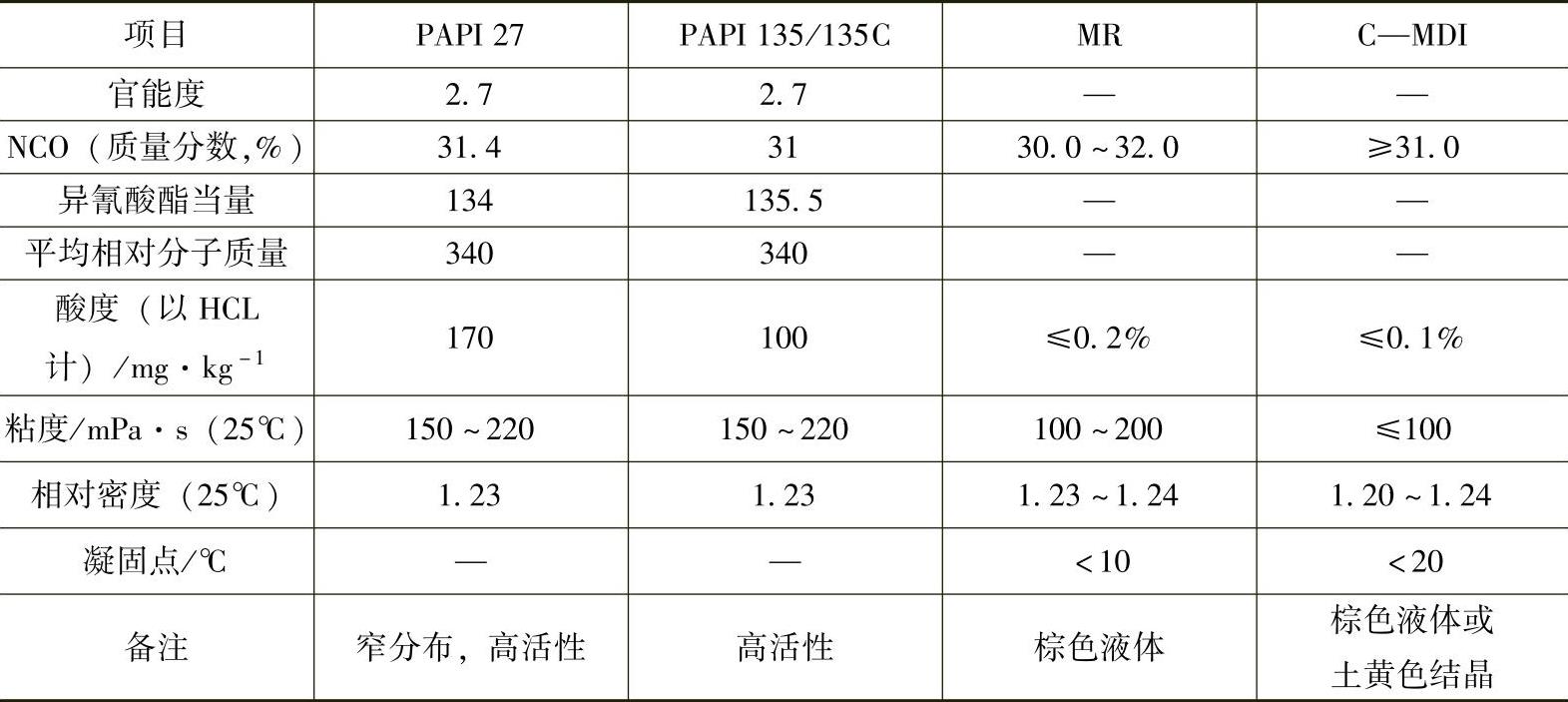

PAPI的生产方法与MDI相同,原料的配比即苯胺与盐酸的摩尔比小些。分两步合成,先由苯胺与甲醛缩聚成含一定量的多胺混合物,然后光汽化制得PAPI,日本称粗MDI,或聚合MDI。PAPI产品规格见表2-56和表2-57。

表2-56 日本聚氨酯工业公司产品规格

表2-57 国内产品规格

物化性质:PAPI常温下为褐色至深棕色中低粘度液体。溶于苯、甲苯、氯苯、丙酮等溶剂,能与含羟基和其他活泼氢基团的化合物反应。不溶于水,可与水反应,生成二氧化碳气体。

特性:PAPI分子中含有多个刚性苯环,并且具有较高的平均官能度,制得的聚氨酯产品较硬。固化速度比低官能度的MDI和TDI快。

用途:①用作制备硬质聚氨酯泡沫塑料系列、半硬质聚氨酯泡沫塑料和模塑高回弹泡沫塑料的原材料;②合成木材(仿木)的家具配件、装饰条、相(画)框、工艺品等的原材料;③胶粘剂的组分;④铸造工业中自硬砂树脂粘结剂系统的组分Ⅱ等。

胺固化酚脲烷树脂粘结系统第Ⅰ组分中不含氮,第Ⅱ组分中含氮6%~7.6%(质量分数),两者等量使用时,树脂系统的氮含量为3.0%~3.8%,与氮含量低的中氮呋喃树脂相当,用于铸铁件和一般铸钢件都不会有产生氮针孔的问题。如果希望树脂系统的氮含量再低点,可使第Ⅰ组分与第Ⅱ组分之比为55∶45或60∶40。

3.胺类催化剂

催化剂催化加快聚氨酯粘结剂组分Ⅰ与组分Ⅱ之间的反应,使其在要求的时间内固化,并能达到一定强度。多异氰酸酯与多元醇反应,一般碱性物质和有机金属化合物均能作催化剂。据文献介绍,要求其pH=4~11,其值不同,碱性强弱不同。但铸造工艺不同,使用的催化剂类型也不同。

自硬树脂催化剂选择具有较高沸点的有机碱性物质,主要是含氮的杂环化合物,每个环中至少含有一个氮原子的杂环化合物,其中包括碳原子数为1~4的烷基吡啶、喹啉或喹啉衍生物、芳基吡啶(苯丙吡啶)、哒嗪、甲苯并咪唑、叔胺(N,N-二甲基苯基胺、三苯基胺)、三乙撑二胺或醇胺(N,N-二甲基乙醇胺、三乙醇胺),以及不同的有机金属化合物均可单独作为催化剂或与上述提到的催化剂混合,如环烷酸钴、辛酸钴、二月桂酸丁钴、辛酸锡、环烷酸铅等。不同催化剂有不同的pH值,其催化效果及其使用量也不同。

催化剂的用量,决定于要求的固化速率、环境条件等。一般情况下,是树脂砂系统总量的0.2%~0.4%(质量分数)。由于催化剂的用量很少,铸造厂混砂时加入量不易准确控制,而且也难以在砂中分布均匀,在管理和混砂方面均增加麻烦。所以自硬酚脲烷树脂砂的催化剂都由树脂厂加到树脂的第Ⅰ组分中,不再有另外的催化剂。在间歇式混砂时,按照自硬砂混砂时先分散催化剂的原则,自硬酚脲烷树脂砂混砂时应先将第Ⅰ组分和砂混匀后再加第Ⅱ组分。

4.溶剂

组分Ⅰ和组分Ⅱ都用高沸点的酯或酮稀释以达到低粘度,这样可使它们具有良好的可泵性和便于以一层薄膜包覆砂粒,而且能提高树脂砂的流动性和充型性能,并使催化剂作用更有效。

(1)溶剂的种类 溶剂尽管不参加酚醛树脂与聚异氰酸酯之间的反应,但它会影响该反应。酚醛树脂与聚异氰酸酯它们的极性差异,限制了溶剂的选择。选择的溶剂应适合于两组分,使聚氨酯粘结剂组分Ⅰ与组分Ⅱ具有较低的粘度和树脂砂有较高的强度,同时也还应考虑其气味或毒性。首先,溶剂不能是含有与聚异氰酸酯发生反应的活泼官能度的溶剂,如含羧基、羟基的有机溶剂不能作为该类溶剂;其次,该溶剂还应具有较高的沸点,否则,砂型存放过程中溶剂的挥发会严重影响铸造车间空气质量及树脂砂型(芯)的性能。

酚脲烷树脂粘结剂的溶剂分为极性溶剂与非极性溶剂,其中非极性溶剂是脂肪族溶剂(如液体石蜡、煤油)和高芳烃溶剂(如甲苯、二甲苯、乙苯混合物,沸点在138~232℃)。而极性溶剂主要是有机单酯(长链酯,如脂肪酸甲酯)、二元酸酯或其他多元酯。其中二元酯极性较强,如邻苯二甲酸二丁酯、丙二酸二乙基酯、丁二酸二甲酯、己二酸二甲基酯、戊二酸二甲基酯。目前市场使用的DBE(商品名称)就是丁二酸二甲酯、己二酸二甲基酯、戊二酸二甲基酯的混合物。另外,极性溶剂还有糠醛和糠醇、醋酸纤维素溶剂、双丙酮醇,异佛乐酮(C9H14O)和其他环酮也是较好的极性溶剂,但异佛乐酮和其他环酮有难闻的气味。除上述溶剂外,磷酸酯(磷酸三乙酯、三丁酯、三苯酯、磷酸三邻甲酚酯等)和/或碳酸酯(碳酸丙烯酯、碳酸二甲酯、碳酸二乙酯等)也可用作极性溶剂或弱极性溶剂。

(2)组分Ⅰ溶剂选择 组分Ⅰ的溶剂应该具有的条件是:能使酚醛树脂溶解,并具有较低粘度,同时能保证组分Ⅰ与组分Ⅱ混合时不至于析出酚醛树脂等。溶剂的种类与性能在很大程度上关系着酚脲烷树脂粘结剂的性能,因此该溶剂的选择较为关键。酚脲烷树脂粘结剂组分Ⅰ的溶剂组成可分为非极性溶剂和极性溶剂两大类,而极性溶剂又分为弱极性和强极性两部分。影响组分Ⅰ中极性溶剂与非极性溶剂比例的因素为:

1)酚醛树脂合成酚类原料结构。合成酚醛树脂的原料中酚类物质(如烷基酚)的种类影响极性溶剂与非极性溶剂的比例。烷基酚的性能及价格优势已在前面阐述。

2)气温影响。气温高低影响酚醛树脂在溶剂中的溶解度。溶剂是由极性溶剂与非极性溶剂组成的,气温较高时,较低的极性溶剂和较高的非极性溶剂比例都能较好地溶解酚醛树脂;而气温较低时,就需要较高的极性溶剂比例。如果使用较低的极性溶剂比例,组分Ⅰ就会出现分层,甚至组分Ⅰ、Ⅱ混合时酚醛树脂会析出,影响树脂与铸造用砂相混的均匀性,从而影响其强度。因此组分Ⅰ中溶剂种类及比例与气温有关。季节不同,需适当调整极性溶剂与非极性溶剂比例,以满足铸造时树脂砂的使用性能。

3)合成酚醛树脂时聚合程度的影响。酚醛树脂合成时聚合程度的高低影响极性溶剂与非极性溶剂的比例,聚合程度越低,所需要的极性溶剂比例越低,反之则越高。酚醛树脂合成时聚合程度还影响着树脂砂的强度,聚合程度太低或太高都会降低树脂砂强度,但影响的原因不同。聚合程度低时,组分Ⅰ不能使组分Ⅱ发生较大分子的交联,而较大程度的交联是具有较高强度的前提条件。聚合程度太高时,它的活性较差,与组分Ⅱ的相容性也较差,从而影响了组分Ⅰ和组分Ⅱ之间的反应。另外,在考虑极性与非极性溶剂比例时,除了保证组分Ⅰ具有较好的粘度与均相性外,还应考虑组分Ⅰ和组分Ⅱ相混时,酚醛树脂不应析出,否则会影响树脂砂强度。

(3)组分Ⅱ溶剂选择 铸造用聚氨酯粘结剂的组分Ⅱ主要由聚异氰酸酯组成,由于聚异氰酸酯本身是液体,可单独使用,也可利用非极性溶剂稀释后使用,这样可降低其粘度和组分Ⅱ的成本。一般非极性溶剂加入比例为20%~50%(质量分数)。

5.铸造用酚脲烷树脂粘结剂的牌号及性能指标

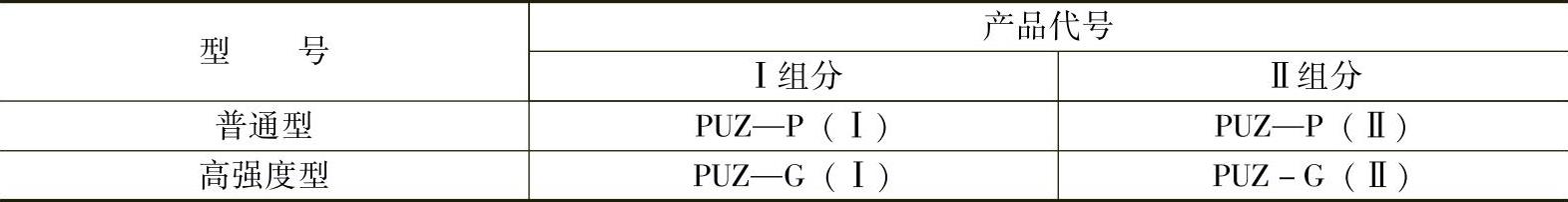

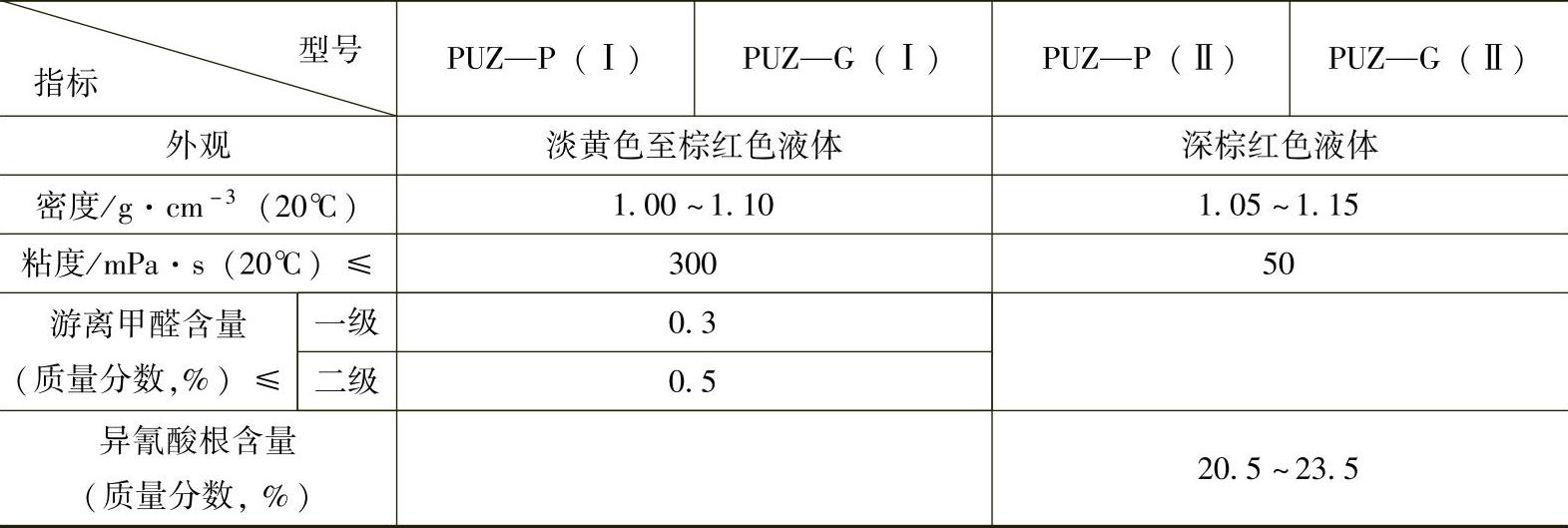

根据2008年首次制定的铸造用酚脲烷树脂的国家标准,铸造用酚脲烷自硬树脂按使用条件不同,分为普通型和高强度型两类(见表2-58)。

表2-58 铸造用酚脲烷自硬树脂按使用条件的分类

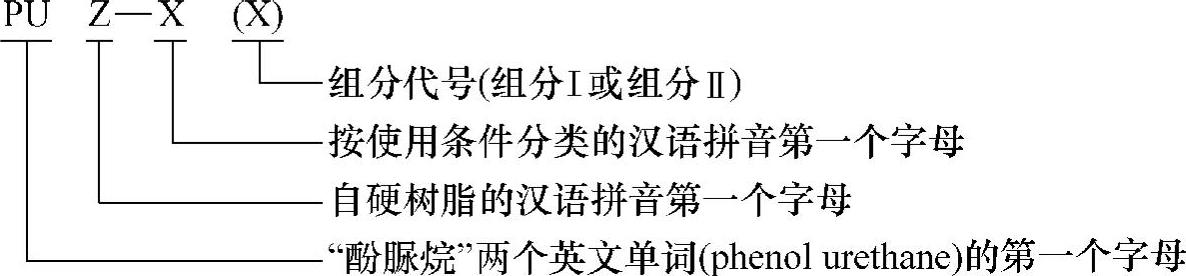

铸造用酚脲烷自硬树脂的牌号表示方法如下:

例如:普通型铸造用酚脲烷自硬树脂组分Ⅰ,可表示为:PUZ—P(I)。

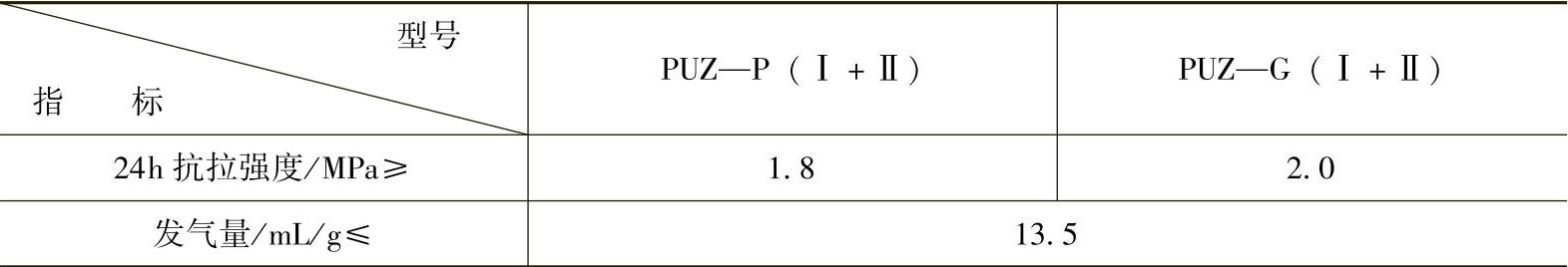

铸造用酚脲烷自硬树脂的理化性能和工艺性能指标分别见表2-59和表2-60。

表2-59 铸造用酚脲烷自硬树脂的理化性能指标

表2-60 铸造用酚脲烷自硬树脂的工艺性能指标

注:发气量为根据用户要求的检验项目。

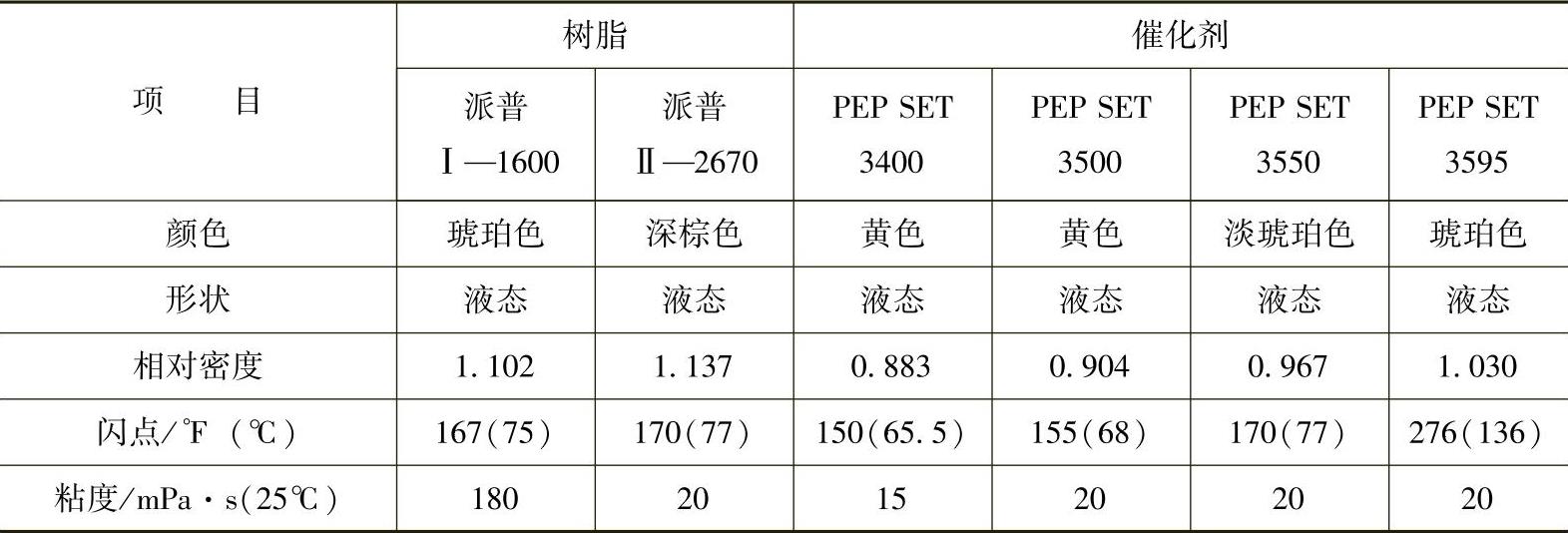

表2-61为Ashland(常州)化学有限公司生产的双组分树脂及催化剂的典型物理性能。其中组分Ⅰ—1600为酚醛树脂,组分Ⅱ—2670为多异氰酸酯,催化剂有四种,其中3400固化速度较慢,适合于夏天使用,而3595固化较快,适合于冬天使用,3500和3550适合于春秋季使用。

表2-61 酚脲烷树脂的典型物理性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。