1.酯固化碱性酚醛树脂的合成工艺

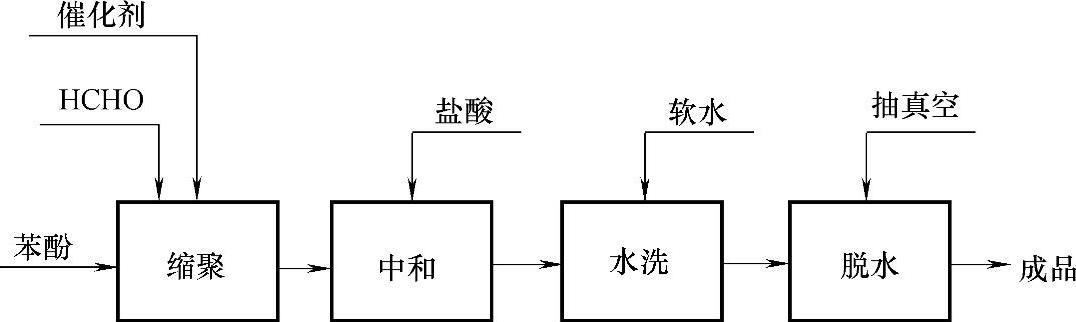

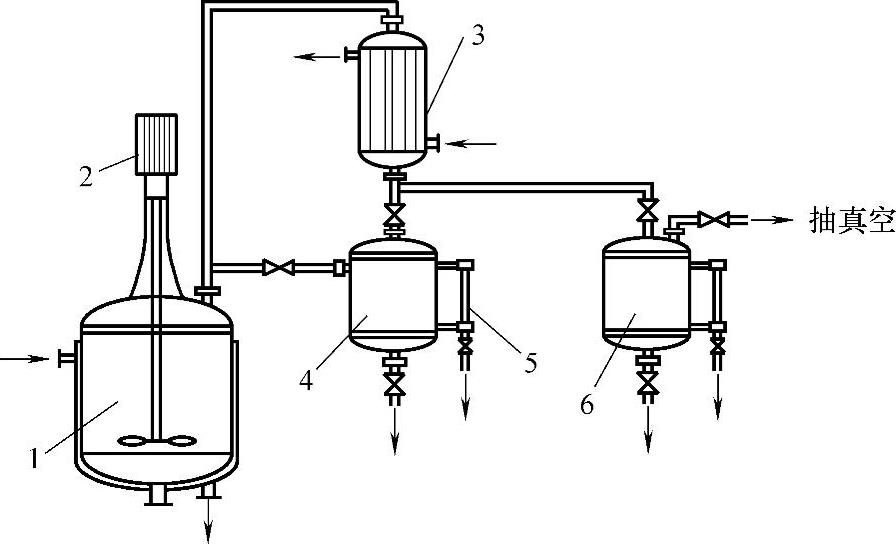

酯固化碱性酚醛(Ester Cure Phenol,简称ECP)树脂是以苯酚和甲醛为主要原料,在碱性条件下(NaOH、KOH、LiOH作为催化剂)缩聚而成的甲阶水溶性酚醛树脂。碱性甲阶酚醛树脂合成工艺流程如图2-11所示。

图2-11 碱性甲阶酚醛树脂合成工艺流程

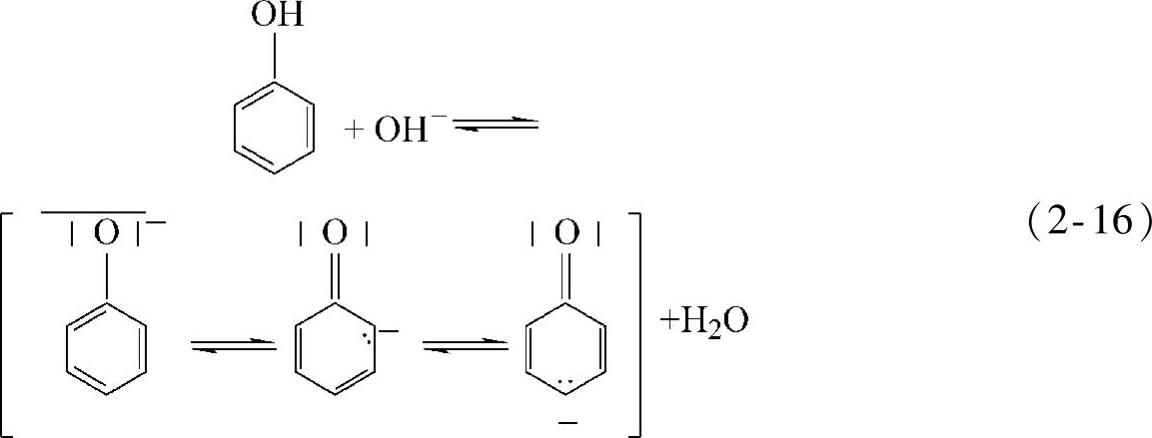

在碱性催化剂的作用下,甲醛对苯酚过量时,可合成热固性酚醛树脂,甲阶热固性酚醛树脂基本上是各种酚醛及其低聚物的混合物。苯酚和甲醛的反应不仅仅与介质的pH值有关,还与催化剂的种类和用量、甲醛和苯酚的摩尔比及反应时间有关。一般认为反应机理如下:

首先苯酚在碱的催化下形成离域的酚氧负离子

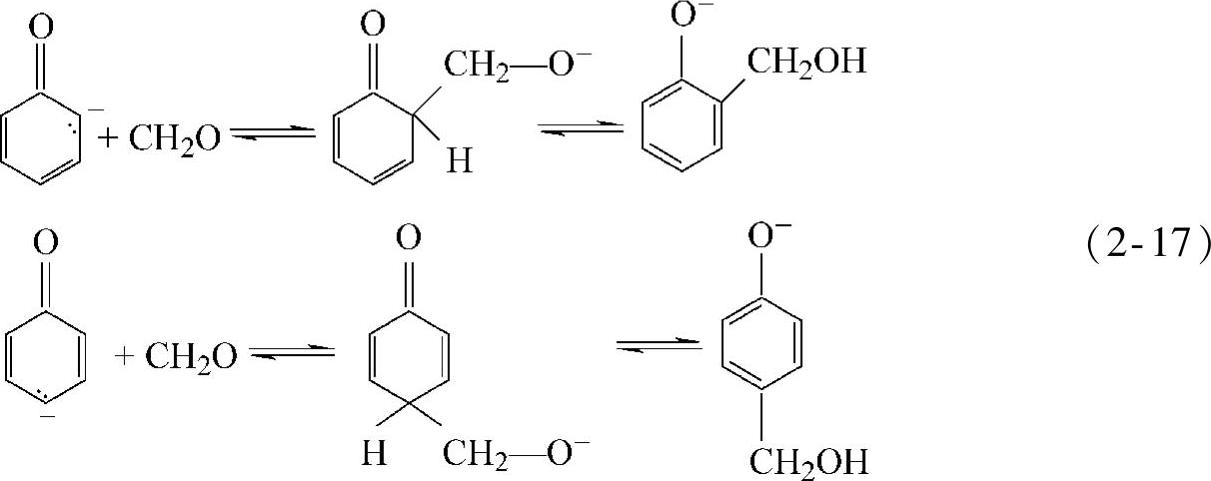

接着在其邻位或对位发生取代反应,即

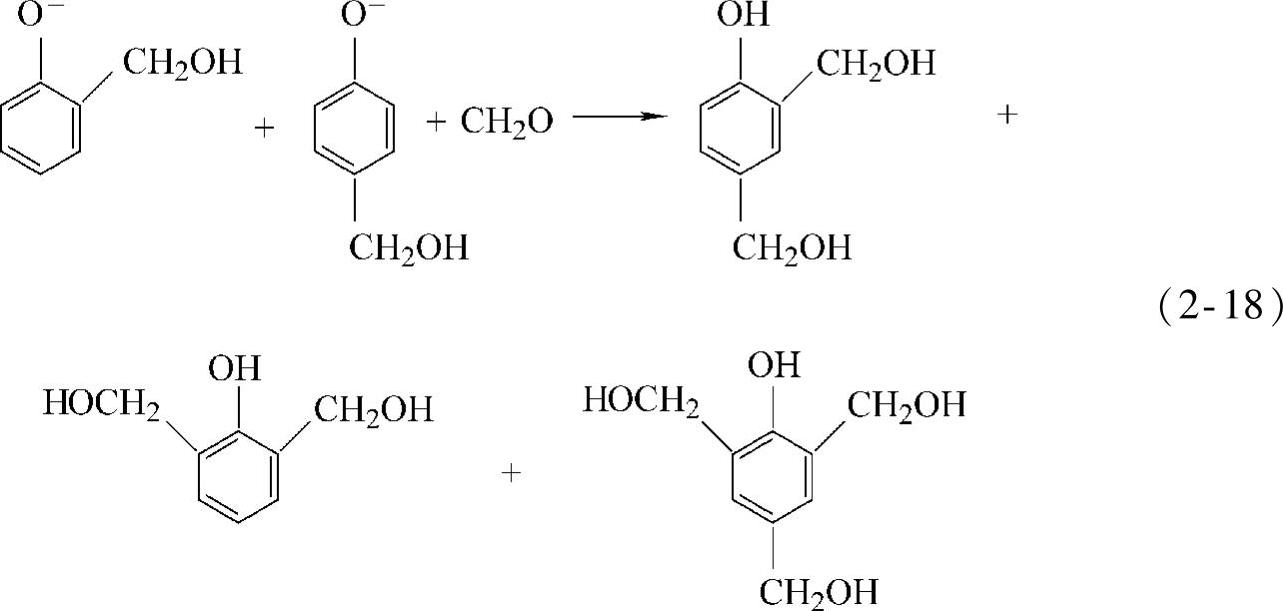

在碱性介质中所形成的羟甲基比较稳定,因此能继续与过量的甲醛反应,生成二羟甲基酚和三羟甲基酚,即

在正常情况下(如反应温度范围在60~100℃),时常会发生羟甲基酚间的缩合反应或与苯酚间的缩合反应,生成二酚核或多酚核的低聚物。当温度低于60℃,且当pH值较高时,缩合反应很少发生。一般说来,水溶性酚醛树脂的缩聚程度不高,若使用催化剂的碱性越强,生成的树脂分子上羟甲基的含量越高。适当增加甲醛的用量,也有助于羟甲基酚的生成,提高酚醛树脂的水溶性。

合成工艺一:取已熔化的苯酚100份,氢氧化钠(钾)20份,水20份于反应瓶中,在45~50℃下搅拌30min,缓慢加入固含量37%的甲醛120份,保持温度80~90℃,反应时间2h后,加第二批甲醛20份,氢氧化钠10份,继续反应至所需粘度。达到粘度后立即通冷却水,降温至40℃以下放料。

合成工艺二:按一定摩尔比向反应瓶中加入苯酚、多聚甲醛(质量分数,95%)及适量催化剂,升温至348K,恒温至多聚甲醛解聚完毕,再升温至360K,反应2h,降温至323K以下,加入KOH溶液(50%固含量)调节树脂pH至14,得到固含量为45%的碱性酚醛树脂。

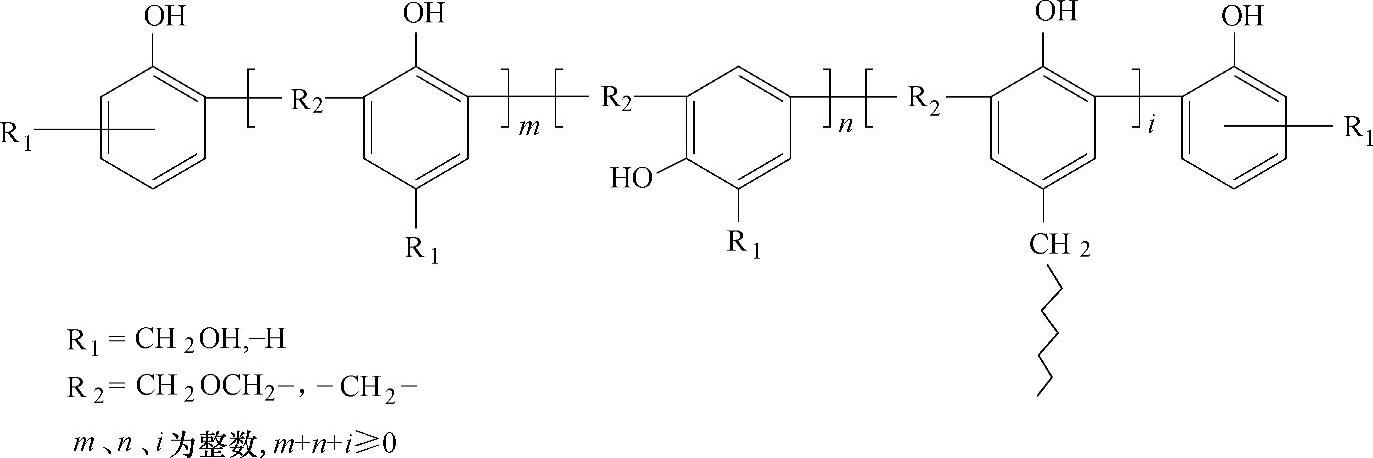

其外观为棕红色液体,粘度50~280mPa·s,pH值大于12,固含量41%~50%(质量分数)。图2-12所示为pH=14时碱性酚醛树脂的结构,其结构中具有大量羟甲基,且部分苯环以甲醚桥相连,其树脂砂具有较高的即时强度与终强度。

图2-12 pH=14条件下合成的酚醛树脂的结构

国外文献中曾提到的测定相对分子质量的方法是:通过凝胶渗透色谱法(GPC)来测定,用聚苯乙烯作为标准。具体操作过程为:向酚醛树脂中加入适量的水,然后利用硫酸中和混合物,通过过滤将沉淀物分离出来,再用水洗涤并加以干燥,干燥物溶解于四氢呋喃(THF)中,然后放在凝胶渗透色谱仪上测定其相对分子质量。酚醛树脂的相对分子质量一般在500~8000之间。

2.酯固化碱性酚醛树脂的改性

碱性酚醛树脂存在的主要问题是:①碱性大,粘度大,随着存放期的延长,粘度会越来越大,这将影响定量泵的加料与混砂效果,且树脂砂的流动性差,强度低,导致树脂加入量多,成本偏高;②由于碱性酚醛树脂在二次固化后失去了塑性,且树脂加入量多,浇注后酚醛树脂受热焦化,可能形成坚硬的炭化骨架而使之热强度大、退让性差,箱形、薄壁铸钢件易产生热裂;③再生性能不好。所以进入到20世纪90年代,改性的树脂以降低粘度、提高粘结强度、提高旧砂回用率为主。其主要措施是:

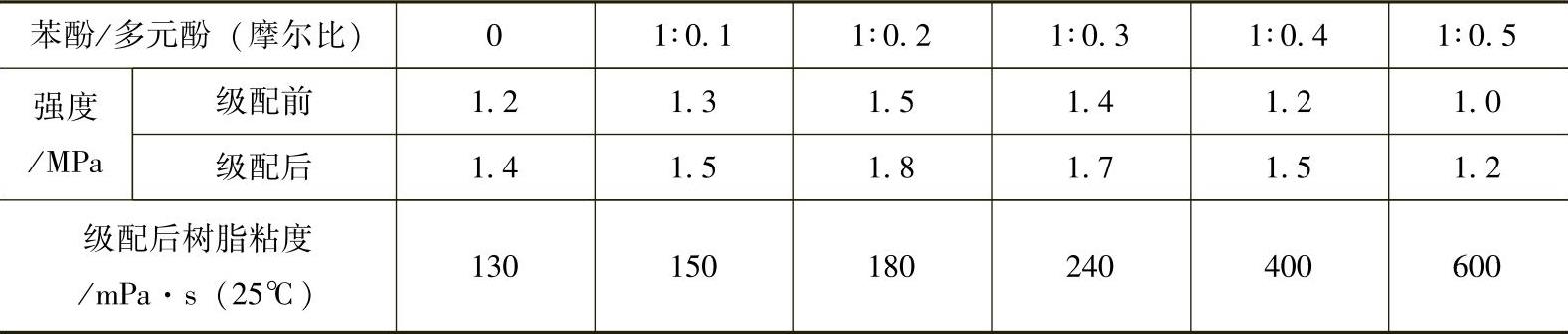

(1)对碱性酚醛树脂的相对分子质量进行合理的级配 碱性酚醛树脂的平均相对分子质量一般都在800~2000的范围内,但其粘度的变化却很大。随着树脂的粘度增加,表明其相对分子质量的增加,树脂砂的强度也随之不断增大,直到达到最高值。如果继续增加其粘度,由于减弱了树脂对硅砂的润湿和渗透能力,粘接强度开始下降。为此,采用调整树脂相对分子质量分布的办法以提高树脂的粘结强度(表2-44)。

表2-44 不同相对分子质量分布的树脂粘度与其24h强度的关系

(2)用多元酚对其进行共聚改性,提高粘结强度、韧性和抗湿性 碱性酚醛树脂砂另一个缺点是脆性大、吸水性高,致使其粘结强度低,抗湿性差。如果采用多元酚对它进行改性,一方面可以提高树脂的耐热性,另一方面,因为将芳杂环引入到酚醛树脂的分子结构中,还可以改善其韧性、抗湿性和强度,从而可获得较为理想的增韧、增强效果(表2-45)。

表2-45 添加多元酚和级配对碱性树脂强度与粘度的影响

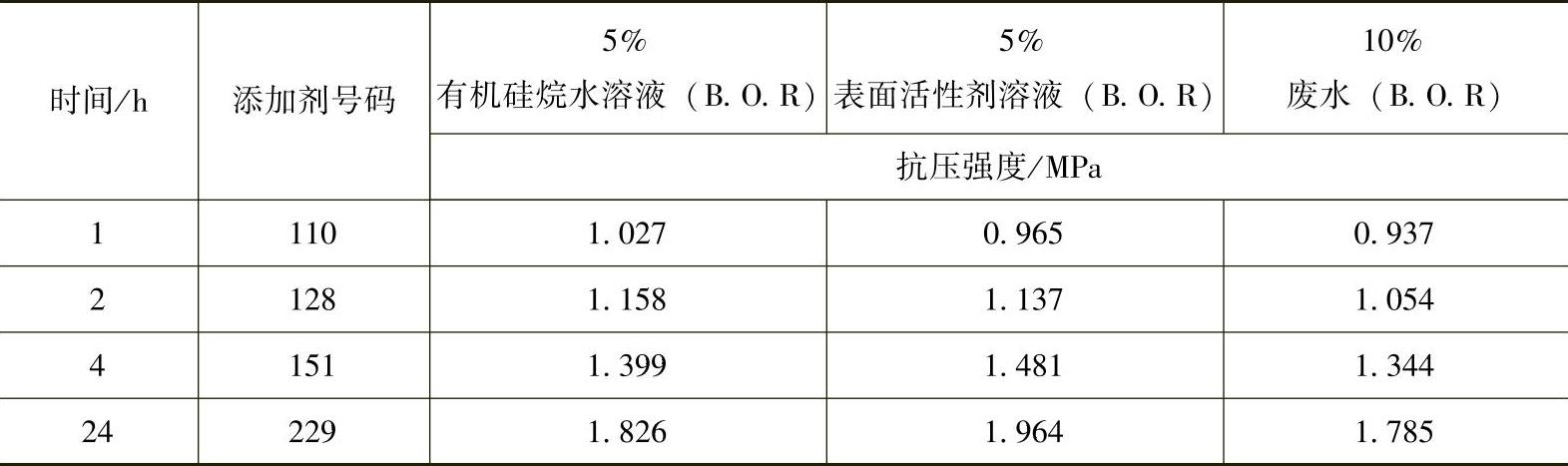

(3)添加润湿剂 通过降低树脂平均相对分子质量(固含量),把树脂的粘度从400mP·s陡降到200mP·s,虽然型砂的紧实度有所提高,强度有所改善,但是型砂的再生性能仍然不好,再生砂的使用量仅为50%~60%。再生砂复用量有限的原因是由于砂粒表面炭质涂覆层降低了粘结剂对再生砂的润湿特性。为了改善再生砂的润湿特性,ACME树脂公司往再生砂中添加润湿剂并取得欧洲专利。该专利应用的添加剂有:5%(质量分数)有机硅烷水溶液、5%(质量分数)表面活性剂溶液和废水共三种,添加量均为10%。不同添加剂对碱性酚醛树脂再生砂性能的影响,见表2-46。

表2-46 不同添加剂对碱性酚醛树脂再生砂性能的影响

注:1.树脂砂配方(质量分数,%)为:再生砂100,树脂1.5(占再生砂),酯25(占树脂)。

2.B.O.R为占树脂的质量分数。

通过添加第三组元润湿剂,虽然改善了粘结剂的润湿特性,使再生砂性能有所改善,但仍然不理想,添加剂对再生砂的复用量最多能达到75%;这无疑也使粘结剂的水分增加,影响再生砂的强度和旧砂再生产设备的生产率。因此,在英国等国家添加剂的应用并不广泛。

(4)新型酚醛树脂粘结剂的开发 日、美、英纷纷于20世纪90年代初开始研究润湿特性好的新型酯固化酚醛树脂溶液。新型粘结剂比普通型粘结剂存放性好,终强度高出30%左右,可使用时间特性、热变形特性、再生砂回用性等均优于普通酚醛树脂砂。

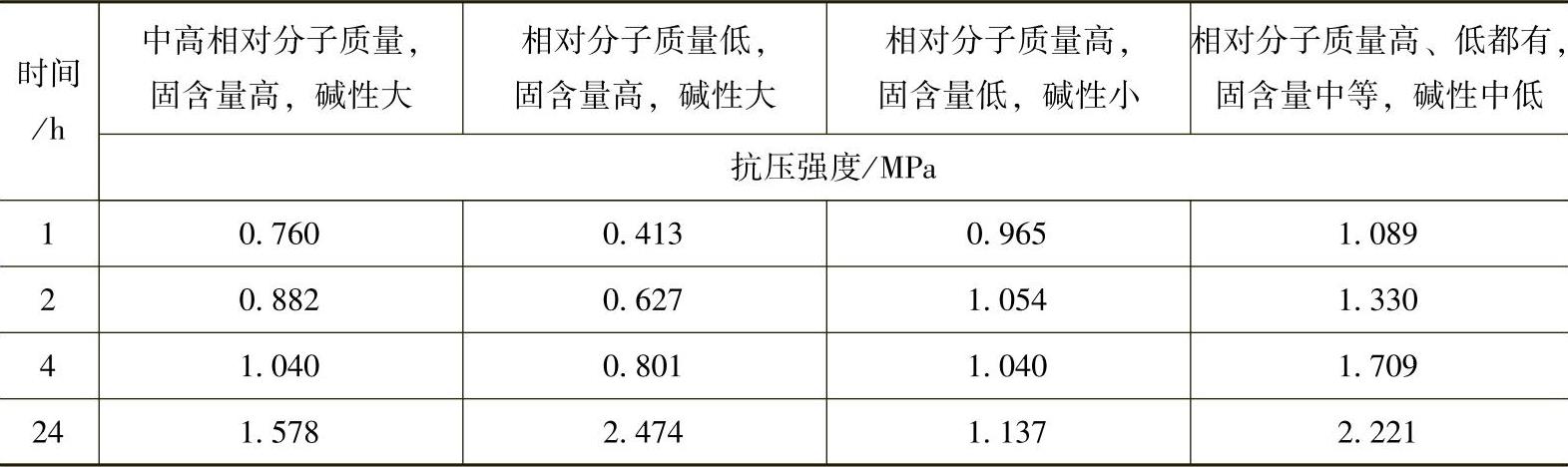

据有关资料介绍,树脂溶液的润湿特性与其相对分子质量有关。相对分子质量小,润湿特性好,但与酯的反应性差,固化特性不足;与此相反,相对分子质量较大,固含量较低,碱性弱的树脂溶液具有良好的反应特性、润湿特性。但是固含量低的树脂,其最终强度低,且水含量高又影响反复再生特性。

美国Ashland化学有限公司研制成一种新型ECP树脂(Alkaphen300型),并申请了专利,英国Foseco公司的Fentec系列产品RS800CB的性能与Ashland公司的专利产品相似。这类树脂既有相对分子质量低的也有相对分子质量高的,树脂粘度降到100mPa·s,树脂反应特性好,终强度高。

表2-47比较了不同类型树脂再生砂的性能。

表2-47 不同类型树脂再生砂的性能

由表2-47可知,既含有高相对分子质量也含有低相对分子质量,固含量中等,碱性中低等的新型树脂具有良好的反应特性,其再生砂的性能始终都是高的。

美国West Homestead工程与机器有限公司Park分部与波顿公司合作于1993年研制了一种新型碱性酚醛树脂粘结剂,商品牌号为ECP—2。这种树脂含有钠,不含钾。用其制作的铸型热传导速度比普通钾基ECP树脂快,有利于提高铸件的表面品质和内在品质。该厂是大型铸钢厂,原来用酯硬化水玻璃砂造型,用醇酸酚脲烷树脂砂制芯,型砂不回收,每周耗砂250~275t。最大铸件为130t,最小为2.3t。

据报道,用普通ECP硅砂造型,醇酸酚脲烷树脂铬铁矿砂制芯时,铸件侧面大断面处常因缩凹而报废,虽然用铬铁矿砂代替硅砂造型可以使缩凹减轻,或者在允许公差范围内,但是冒口颈的收缩经常需要焊补,而且铬铁矿砂的价格昂贵,使铸件成本增加。改用ECP—2新型树脂后,用硅砂造型,铸件不仅不再报废还改善了其表面粗糙度。这种树脂特别适用于大型铸钢件,但再生砂的表面活性不及新砂。尽管上述几种新型树脂再生砂的性能比较高,但是,为了稳定ECP树脂砂的品质,一般来说,仍需加入新砂10%~15%。

3.再生砂用碱性酚醛树脂的合成

碱性酚醛树脂砂的新砂强度高,再生砂的强度要比新砂约低20%,因此新砂的加入可以提高再生砂的强度,这是碱性酚醛树脂砂的不足之处。下面介绍再生砂及新砂用碱性酚醛树脂合成工艺的异同,并从原料组成、固含量、粘度以及强度等几个方面进行初步的讨论。

(1)原料组成 再生砂用的原料除苯酚与甲醛等主要材料外,还会用到一些性质相似的同类改性剂,来混合使用,以克服传统的树脂再生砂强度低的弊病。国外专利中提到:以羟基苯酚(如间苯二酚)替代苯酚,作为反应单体能够显著地改善再生砂用酚醛树脂的合成工艺性能。有关文献提到苯酚的其他代替物,如双酚A、烷基酚(如甲酚)与苯酚混合能有效地提高再生砂的回用率。有关专利介绍,双酚A与苯酚以适当的摩尔比相混合作为反应物,可以提高再生树脂砂的流动性及填充性能,如果再与甲酚混合使用,制备的碱性酚醛树脂在较低温度和较少的有机酯用量条件下均能得到较高的砂型强度。

催化剂选用与传统的酚醛树脂工艺也有所不同,如有关专利中使用的催化剂是NaOH、KOH以及二者的混合物。再生砂中催化剂要用NaOH部分或全部替代KOH的原因就是钾不易除去,残留钾存在于再生砂中,会严重降低再生砂的粘结强度和抗湿能力。有的文献提到可利用醋酸锌作为催化剂,然后再加入氢氧化钾等。

醇也是一种必要的反应原料,加入反应体系中可以改善树脂砂的流动性。常用到的醇为碳原子数为2~10的一元醇,包括乙醇、丙醇、异丙醇、丁醇、异丁醇、仲丁醇、叔丁醇、戊醇、异戊醇、己醇、庚醇、辛醇、壬醇和癸醇等,可以将它们中的一种或者几种加入到反应体系中。

(2)固含量 目前市场上酯固化碱性酚醛树脂固含量为50%~60%,一般都比较高,固含量越高,其有效酚醛树脂含量越高,树脂砂强度越高,但树脂粘度也越大,树脂砂流动性也差。另外,固含量高,则KOH或NaOH含量高,那么残留在再生砂中的钾或钠离子就高,降低了砂的熔点,从而影响树脂砂的性能。因此,低固含量的碱性酚醛树脂更适用于再生砂。树脂砂流动性可通过降低树脂粘度来提高,而影响树脂粘度的因素中,除了树脂合成时的缩聚程度或酚醛树脂分子大小外,就是固含量的高低。前者是影响树脂砂初强度和中、终强度的主要因素,一般不能通过降低缩聚程度来降低树脂粘度以达到提高树脂砂流动性的目的,因为若采取这种方法将大大降低树脂砂的初强度。

国外专利介绍了一种低含量(固含量在33%~47%之间)的碱性酚醛树脂的生产工艺,再生砂的使用量至少为60%。这种树脂可用甲酸甲酯冷芯盒固化,也可由液体有机酯固化,而液体有机酯一般为多烃基醇的含碳原子为1~10的醋酸酯,或者丁丙酯及其混合物组成的有机酸酯。该专利中还提供了降低传统酚醛树脂固含量的一些方法,例如,用水或其他溶剂(包括甲醇、乙醇、乙二醇、糠醇或它们的混合物)稀释,以降低树脂固含量,提高再生砂的抗拉强度。

(3)粘度 在碱性酚醛树脂的合成中,粘度是判断反应程度的一个重要参数,即粘度是树脂合成时缩聚程度的一个度量指标。影响树脂粘度高低的因素主要有温度与反应时间,一般在反应时间相同时,温度越高则合成树脂粘度越大,或相同温度下合成树脂反应时间越长,则树脂粘度越高。作为酯固化碱性酚醛树脂应该是具有一定聚合度的大分子,这样树脂砂才具有较高的初、中、终强度,因此判定树脂合成是否达到终点最为关键的指标是树脂粘度。有关专利中用水稀释,就是一种很好的保证树脂低粘度、增大其流动性的方法。有关文献中提到,将氟化合物或脂肪醇添加到碱性酚醛树脂中可以提高树脂砂的流动性,但它们与碱性酚醛树脂的相容性较差,实际应用有困难,并且价格较高,还会增加树脂的成本。用丙醇或者异丙醇改性也能够提高树脂砂的流动性能。

(4)改性剂 通过改进树脂的结构,增加树脂中活性基团的含量来提高和改善粘结剂的粘结性能或利用其他化合物合成具有特殊结构和组成的树脂,是改善和提高粘结剂的粘结性能的有效方法。经重复使用的再生砂砂型强度比新砂的要低,为了保证树脂砂有较高强度,必然增加树脂使用量,这也是造成成本上升的原因,如果能克服这个缺点,酯固化再生砂用酚醛树脂工艺将会得到更广泛的应用。

在树脂中使用添加剂是提高树脂砂强度的一个重要途径。经常用到的添加剂有双键化合物、多羟基化合物、醚类化合物、乙二醇类化合物等。在有关专利中提到,向碱性酚醛树脂中加入铝盐如AlNH4(SO4)2·12H2O,AlK(SO4)2·12H2O或者Al(NO3)3·9H2O等,能提高树脂的粘结性能。还有的专利提出,改善树脂粘结性能的方法是向树脂中加入少量的开链的醚醇或者酮醇。其中醚醇是一种含碳原子在4~20的有机物,如乙二醇醚或芳香醚系列。这种改性方法与上述专利不同的是,再生砂的用量可达到50%以上,其中有莫来石砂(在20%以上)。另外,有关文献还介绍,对于再生砂而言,添加氯化钙和氧化铝砂可提高树脂砂的强度。用醇改性(碳原子数为2~8)碱性酚醛树脂,在较低温度和较少的有机酯用量条件下,均能得到较高强度的树脂砂。有的文献中提到用硼砂改进再生砂工艺时,树脂砂的强度会得到提高。利用苯氧乙醇,又称乙二醇苯醚对有机酯固化碱性酚醛树脂进行改性,能够增大再生砂的抗拉强度。

(5)应用效果 对于普通碱性酚醛树脂而言,随其再生砂的灼烧减量(L.O.I值)增大,砂型强度下降,因此,与新砂相比,再生砂的强度要比新砂低20%以上。为了达到相同的强度,在再生砂中树脂的添加量就要增多。

对新砂和再生砂砂型的断口扫描分析表明,造成这种强度的下降被认为是由于粘结剂中的碱残留在砂的表面,从而造成砂的界面和树脂间的粘结力下降所引起的。新砂树脂砂断裂为内聚断裂,而再生砂断裂为附着断裂。(https://www.xing528.com)

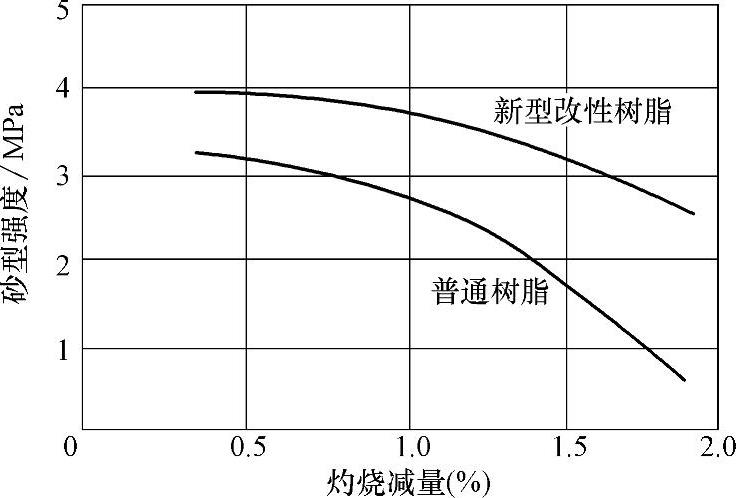

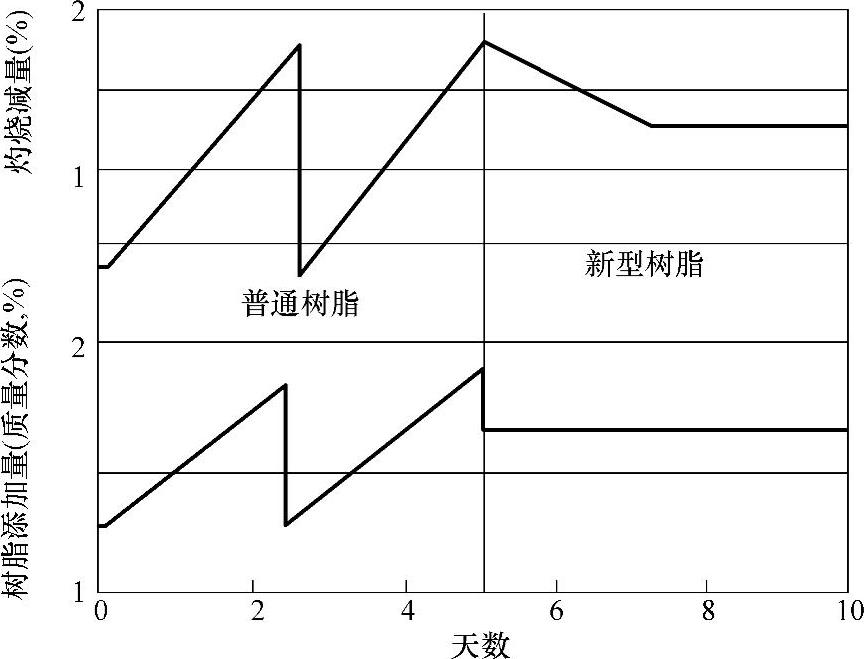

图2-13和图2-14所示分别为新型树脂和普通树脂再生砂灼烧减量与砂型强度及树脂添加量的关系。

从砂界面的粘结性能改进后所取得的效果可以看到,新型树脂再生砂虽然随着灼烧减量的提高,砂型强度有下降的趋势,但与普通树脂比较,强度仍较高,尤其是在高灼烧减量时(图2-13)。

使用新型树脂的再生砂比用普通树脂使砂型强度得到提高,实现了“树脂添加量减少→灼烧减量降低→强度提高”这一良性循环,所以还可期望进一步减少树脂添加量。如图2-14所示,在砂型强度一定的条件下,新开发的树脂的添加量比普通树脂减少约20%。

此外,高灼烧减量下砂型强度的提高,还有助于型砂操作的稳定性。例如,使用普通树脂时,尽管随着灼烧减量的上升而使树脂的添加量增加,但还是得不到实用强度,因此,需定期报废再生砂而改换新砂。然而,使用新开发的树脂后,则无以上不稳定现象,也就是说,在高砂型强度下也取得作业的稳定性,从而提高了生产效率。

图2-13 使用两种树脂时再生砂的灼烧减量和砂型强度的关系

图2-14 使用两种树脂时再生砂的灼烧减量与树脂添加量的关系

4.碱性酚醛树脂用固化剂

碱性酚醛树脂用固化剂一般为多元醇的有机酯,是低分子内酯、醋酸甘油酯、低分子碳酸酯等液态酯类,或这些酯组成的混合物。常用的酯固化剂有甲酸甲酯、丁丙酯、乙二醇乙二醋酸酯、甘油三醋酸酯、丙甘醇双醋酸酯、丁二醇双醋酸酯等。甲酸甲酯的固化速度最快,丁二醇双醋酸酯的固化速度最慢,由前向后固化速度依次递减。在国内甘油醋酸酯多为三醋酸甘油醋与二醋酸甘油醋的混合物,应用较普遍,其用量为树脂的20%~30%(质量分数)。

(1)有机酯固化剂的合成

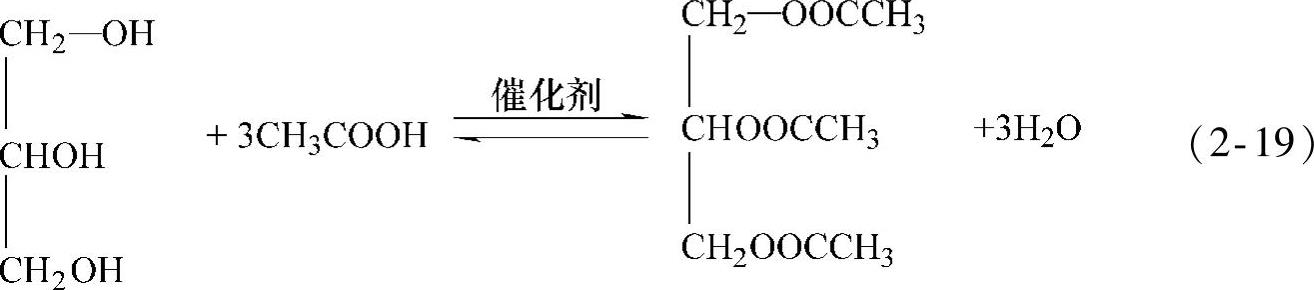

1)基本合成工艺原理。目前铸造用醋酸甘油酯和乙二醇醋酸酯化合成方法主要是甘油(或乙二醇)与醋酸酯化法。其原理为多元醇与醋酸在催化剂作用下,进行酯化脱水,生成醋酸甘油酯或乙二醇醋酸酯,其反应方程式为(以醋酸甘油酯为例)

该反应是一可逆平衡反应,酯化时使用过量的醋酸和催化剂,并使用脱水剂使生成的水不断离开反应系统,可使酯化反应向生成醋酸酯的方向移动。

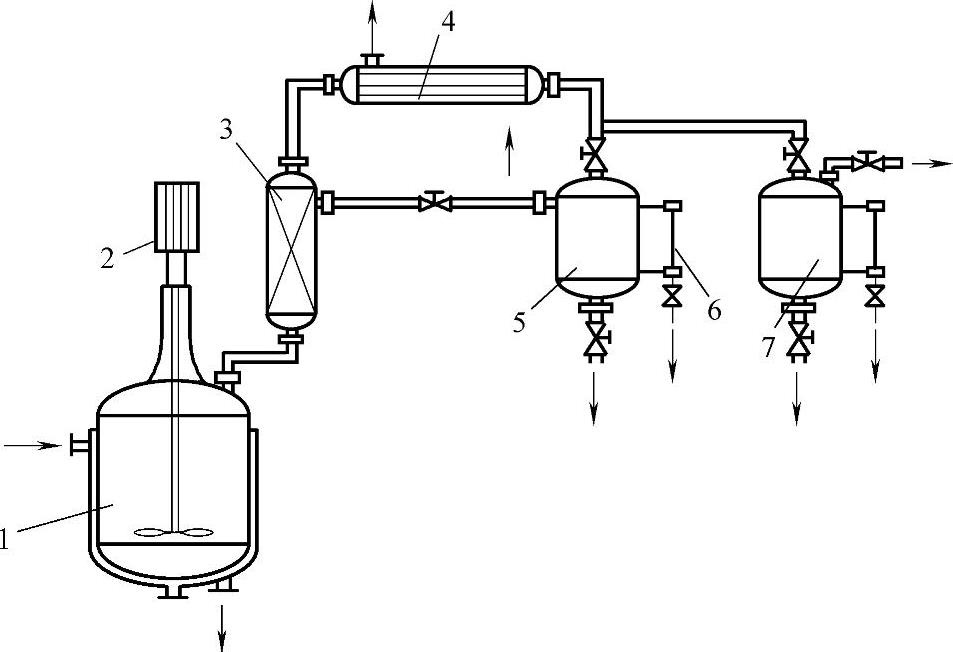

目前酯化反应装置一般可分为精馏塔式和无塔式两种(图2-15和图2-16)。

图2-15 精馏塔式有机酯生产装置

1—酯化反应釜 2—电动机、减速机 3—精馏塔 4—冷凝器 5—分水器 6—液位计 7—回收罐

图2-16 无塔式有机酯生产装置

1—酯化反应釜 2—电动机、减速机 3—冷凝器 4—分水器 5—液位计 6—回收罐

a.精馏塔式。此装置的优点为:原料醋酸的利用率较高;反应酯化率较高;废水中醋酸少,较易处理。但缺点是:蒸馏塔材质为耐酸材质,设备投资较大;反应温度较高,一般采用导热油加热,能耗较大;副反应多,产品颜色深。

b.无塔式。此装置的优点为:装置较为简单,投资少;反应温度较低,能耗较低;如催化剂选择适当,副反应较少,产品色泽较浅。但缺点是:因醋酸被脱水剂部分带走,醋酸的利用率较低,因此醋酸加入量要高出理论量一定值,一般比理论摩尔比多出0.5~1倍。

2)催化剂种类及选择。可用于有机酯固化剂生产的催化剂有:磺酸类(氨基磺酸、对甲苯磺酸、强酸性阳离子交换树脂)、路易斯酸或无机盐类(三氯化铁等)、固体超强酸、杂多酸等,但目前工业生产所使用的主要催化剂是路易斯酸或无机盐和磺酸类催化剂。特别是磺酸类催化剂,以强酸阳离子交换树脂为最佳,其次为对甲苯磺酸和氨基磺酸。

(2)酯固化剂对型(芯)砂性能的影响 在酯固化酚醛树脂砂体系中,有机酯是参与化学反应的固化剂,它使树脂交联固化,固化速度的快慢取决于有机酯的活度。活度大,活化分子多,化学反应速度快,为了满足造型与制芯的需要,往往需要快、慢多种酯来调节固化速度,以保证有合适的可使用时间与起模时间。

酯的种类、含量和加入量也影响活化分子的数目,进而影响树脂砂的固化速度。在实际生产中,为了提高造型、制芯的品质,人们希望树脂砂的可使用时间长些,而为了提高生产效率,又希望树脂砂的起模时间短些,这就要求酯固化剂有适当的固化速度使树脂砂达到最高终强度。

但是,使用普通固化剂,靠改变酯的种类无法大幅度的调节固化速度。因此,随着新型粘结剂的研制成功,人们开始了对新型固化剂的研究。并且提出不同的树脂采用不同固化速度的固化剂,以达到最佳的使用强度。新型固化剂有极好的储存稳定性及固化特性。

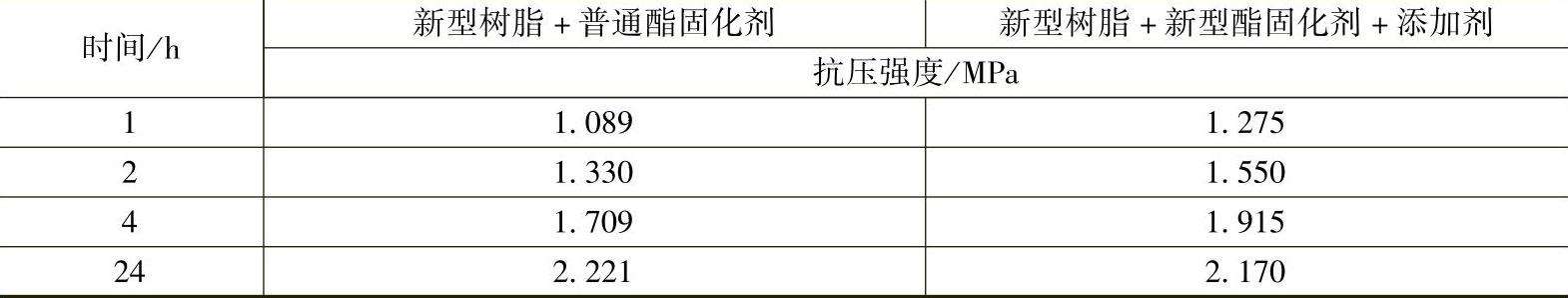

20世纪80年代世界各国的铸造工作者都集中力量研制新型碱性酚醛树脂水溶液,而对酯固化剂研究不多。直到1991年新型高再生率碱性酚醛树脂研制成功时,新型酯固化剂也应运而生。为了提高碱性酚醛树脂砂的初始强度,新型酯固化剂中还添加了一种高活性单体添加剂。新型酯固化剂对再生砂强度的影响,见表2-48。

表2-48 新型酯固化剂对再生砂强度的影响

注:以上所有试样均为100%再生砂,1.5%树脂(占再生砂质量分数),25%酯(占树脂质量分数)。

5.添加剂

为了使酯固化酚醛树脂砂有较好的铸造工艺性能,近年来,人们不但对新型粘结剂、新型固化剂进行了研究,同时还在添加剂的研究方面取得了较大进展。在粘结剂中添加有机硅烷或表面活性剂,能够使树脂砂强度提高1~2倍。在新型固化剂中添加高活性附加剂可改变酯固化酚醛树脂砂的反应特性,提高初始强度,终强度也较高。酯固化酚醛树脂砂的再粘结强度取决于残留碱量和树脂砂所经历的浇注次数。每次浇注后,粘结膜的热辐射程度增加,粘结性能变差。保留在砂粒表面的粘结膜特性对型砂的再粘结是至关重要的。为了使这层残留膜对砂粒具有最大的物理和化学附着,提高再生砂的粘结强度,波顿公司研制了一种提高附着力的添加剂Alpha beta Max500,这种添加剂为液体,其用量为型砂质量的0.1%~0.3%,旧砂回用率由70%提高到85%以上。

6.碱性酚醛树脂的基本性质

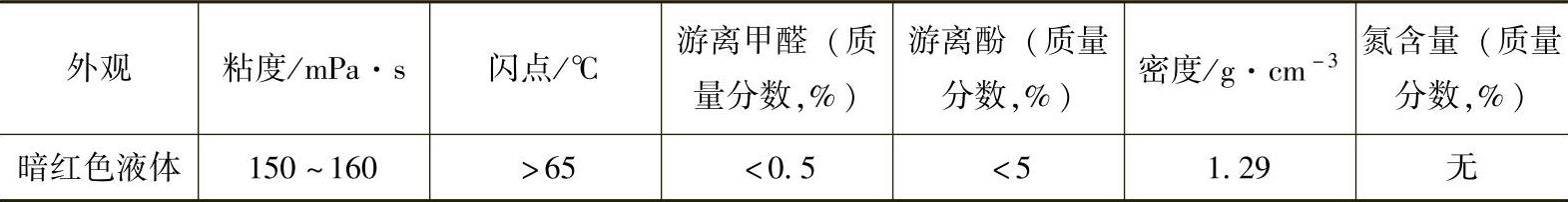

碱性酚醛树脂碱性较强,其pH值为11~13.5。树脂中含有机溶剂,闪点低、易燃,而且能溶于水。这两点是不同于酸固化的甲阶酚醛树脂的。树脂的主要技术指标见表2-49。

表2-49 碱性酚醛树脂的主要技术指标

与酸固化的甲阶酚醛树脂类似,碱性酚醛树脂的保存期较短,在20℃下可存放6个月,30℃下为2~3个月,40℃下仅为2~6个星期。

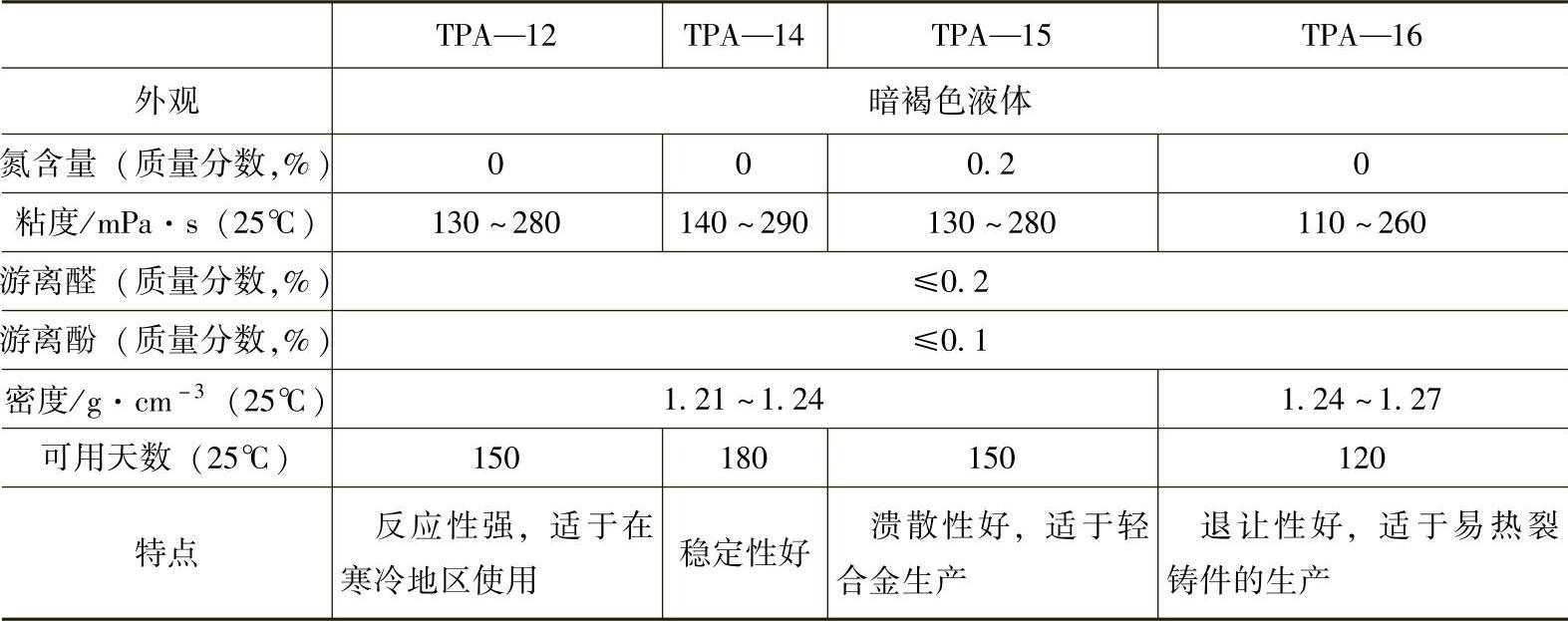

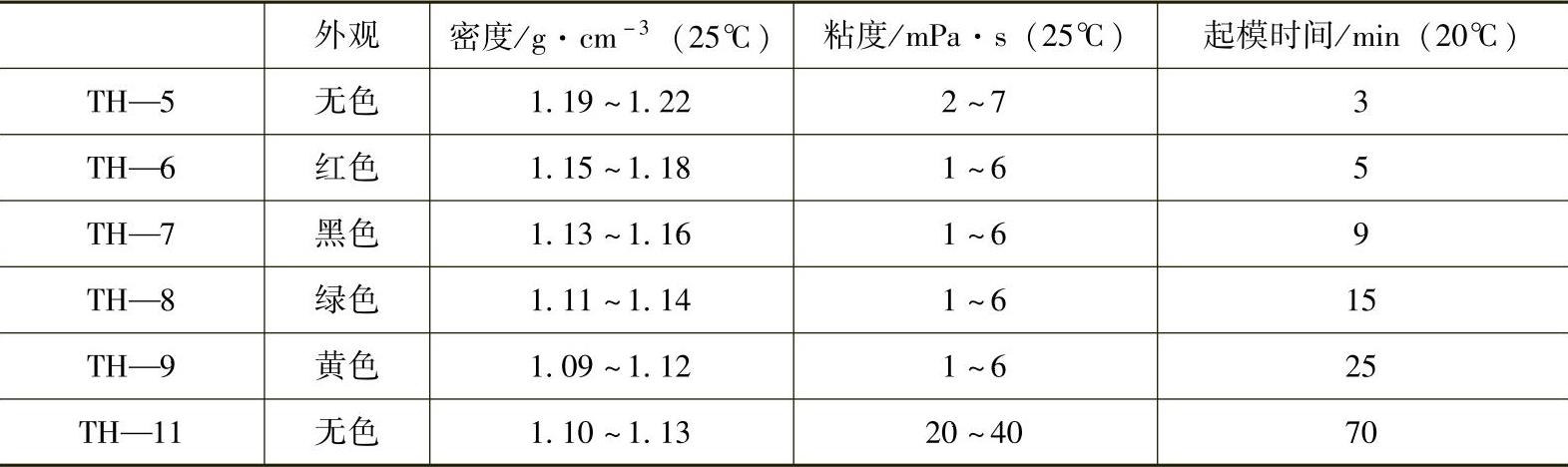

表2-50和表2-51分别为英国波顿公司生产的TPA系列碱性酚醛树脂和TH固化剂的主要技术指标。

表2-50 TPA系列碱性酚醛树脂的主要技术指标

表2-51 TH系列固化剂的主要技术指标

注:其起模时间是用TPA-12型树脂所测定的。

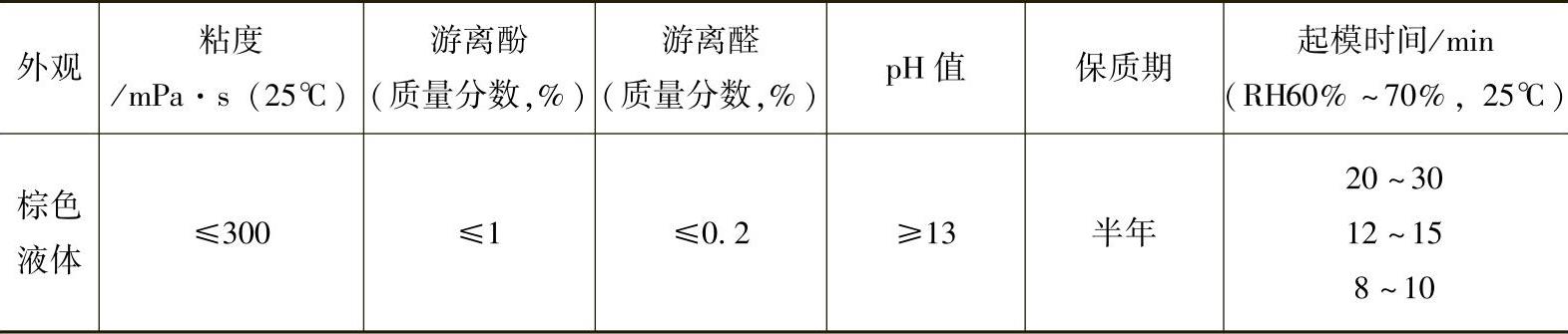

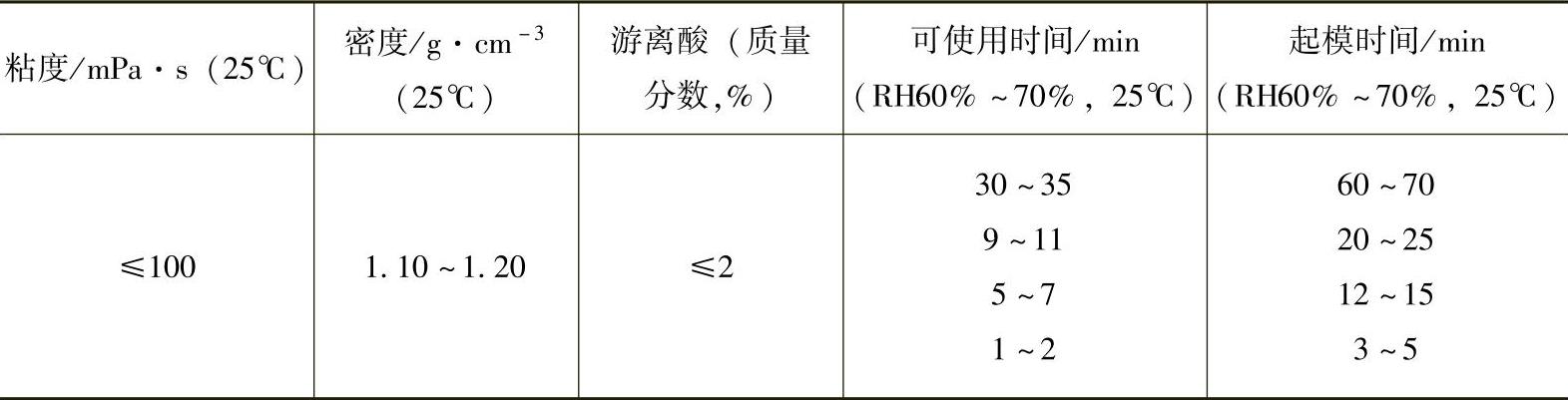

表2-52和表2-53分别为国内某公司生产的碱性酚醛树脂及酯类固化剂的性能指标。

表2-52 国产碱性酚醛树脂的性能指标

注:根据不同树脂的种类和牌号,其起模时间可有不同的范围。

表2-53 国产酯类固化剂性能指标

注:根据不同酯的种类和牌号,其可使用时间和起模时间可有不同的范围。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。