呋喃树脂是指以糠醇或糠醛作主要原料配以甲醛、苯酚、丙酮或尿素等生产出的一类树脂,也可以说是对脲醛树脂、酚醛树脂或脲酚醛树脂用糠醇进行改性以后得到的一系列新的化合物的总称。呋喃树脂在铸造、木材、橡胶、金属、陶瓷等行业被广泛作为粘结剂使用。

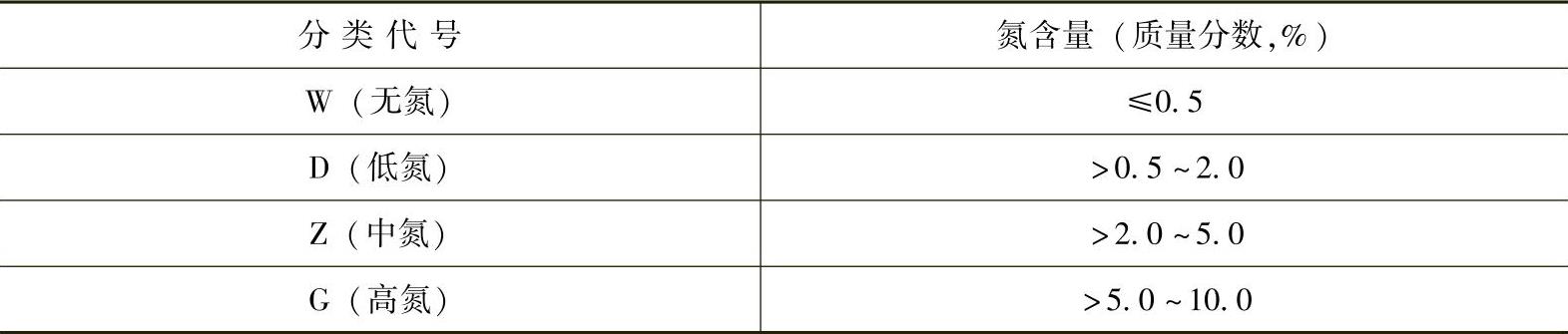

呋喃树脂结构含有“呋喃环” ,还含有活性很强的羟基(—OH)和羟甲基(CH2OH)及氢键(—H),以短链线性化合结构存在,是低聚合度的缩聚树脂。在酸的催化作用下,经链状化合物发生(—H)+(—OH)=H2O的脱水反应,交联成三维的大分子有机化合体。

,还含有活性很强的羟基(—OH)和羟甲基(CH2OH)及氢键(—H),以短链线性化合结构存在,是低聚合度的缩聚树脂。在酸的催化作用下,经链状化合物发生(—H)+(—OH)=H2O的脱水反应,交联成三维的大分子有机化合体。

1.呋喃树脂的合成

有关呋喃树脂合成工艺的资料,在相关专著或教材中很少涉及,但它不是本书的重点介绍对象。为此,本节仅作简单介绍,以期读者在分析呋喃树脂砂性能时参考。

(1)生产呋喃树脂的主要原料 生产呋喃树脂的主要原料是糠醇、甲醛、尿素、酚醛和丙酮等;催化剂有氢氧化钠和醋酸等。

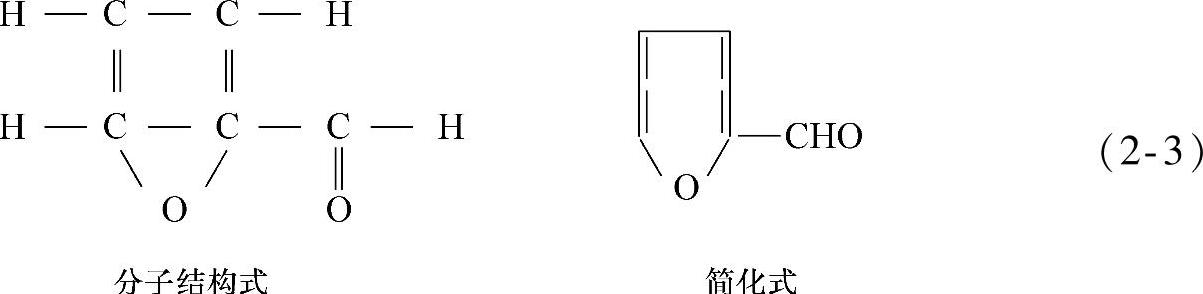

糠醇是糠醛的衍生物,世界各国生产的糠醛有相当一部分加工成糠醇,糠醛的结构式为

糠醇是无色或淡黄色液体,微有芳香气味,暴露在日光和空气中会使颜色加深。糠醇可燃,相对分子质量98.01,与水能混溶。糠醇能溶于除烷烃外的大部分有机溶剂,不溶于石油烃,能溶解油脂、树脂、醋酸纤维、硝化纤维等。加热时,糠醇可以还原硝酸银的氨溶液;其对碱稳定,在酸作用下可发生树脂化。糠醇沸点(0.098MPa)170℃,凝固点(稳定态)-14.63℃,密度1.1285g/cm3。我国生产的糠醇含量均≥99.0%。用于呋喃树脂生产的糠醇应符合GB/T 14022.1—2009《工业糠醇》标准。糠醇的结构式为

甲醛为无色气体,具有强烈的特殊的刺激性,对人的眼和鼻有刺激作用。甲醛相对分子质量30,沸点为-19.59℃,凝固点-92℃,气体的相对密度1.067,爆炸极限为7%~73%(体积分数)。甲醛与皮肤接触会引起灼伤,操作现场应采用敞开式厂房,要自然通风。甲醛应存放于干燥通风、湿度在21~25℃的库房,不宜存放过久。我国甲醛生产厂家很多,几乎各省市都有生产。用于糠醇树脂生产的甲醛,其含量应≥37%(质量分数),质量符合GB/T 9009—1998《工业甲醛溶液》的要求。

尿素又称脲或碳酰胺,为无色或白色针或棒状结晶体,工业品为白色略带微红色固体颗粒,是常用的化学肥料,无嗅无味。尿素相对分子质量60.06,密度为1.335g/cm3,熔点132.7℃,溶于水、醇,不溶于乙醚、氯仿。尿素溶液呈弱碱性,与酸作用生成盐,有水解作用。在高温下尿素可进行缩合反应,生成缩二脲、缩三脲和三聚氰酸。用于糠醇树脂生产的尿素应纯净,无杂质,氮含量应≥46%,质量符合GB2440—2001《尿素》的要求。

丙酮又名二甲基甲酮、阿西通、醋酮、二甲酮等,是最简单的饱和酮。密度(25℃)0.788g/cm3,熔点-94℃,沸点56.48℃,饱和蒸气压53.32kPa(39.5℃),折光率1.3588,闪点-17.78℃(闭杯),是一种无色透明液体,有特殊的辛辣气味;易溶于水和甲醇、乙醇、乙醚、氯仿、吡啶等有机溶剂;易燃、易挥发,化学性质较活泼。分子式:CH3COCH3,相对分子质量:58.08。

(2)脲醛呋喃树脂(UF/FA)的合成 脲醛呋喃树脂属于中糠醇呋喃树脂,是呋喃树脂系中应用量最大的一类树脂。现以此为例,介绍呋喃树脂的一般合成工艺。

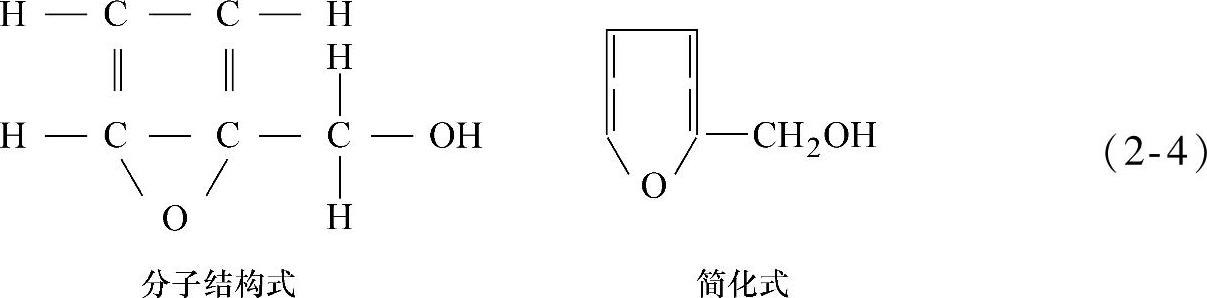

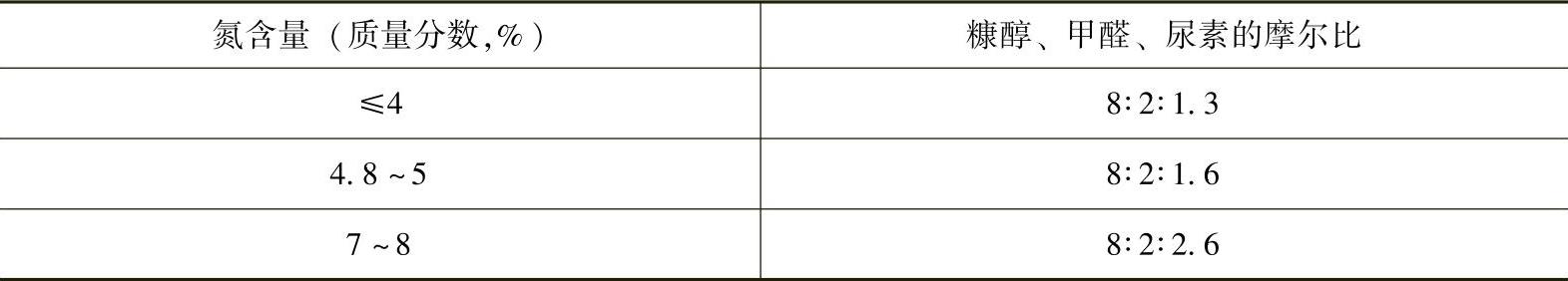

脲醛呋喃树脂一般由糠醇、尿素和甲醛合成。在糠醇树脂生产过程中糠醇、甲醛、尿素的摩尔比可根据需要和实际经验来确定,一般没有固定比例。生产中的糠醇、甲醛、尿素的摩尔比受温度、湿度、反应液的pH值、反应时间等各种因素的影响。表2-24给出了树脂的氮含量与糠醇、甲醛、尿素摩尔比的关系,其为经验数据,仅供参考。氮含量越高,产品粘度越大,低温强度大,高温强度越低,反之亦然。为更好地增加产品的强度,可加少量硅烷偶联剂,在高温环境时,这一点尤为必要。

表2-24 氮含量与糠醇、甲醛、尿素摩尔比的关系

其生产工艺流程是:先将甲醛加入釜中,在搅拌下加入尿素,并加总量1/4的糠醇,开蒸汽加热,并加氢氧化钠溶液调pH值。继续升温至98℃左右。此时可以从窥镜中看到有回流液,即反应产物产生。从见到回流液开始计时15min即可,然后关闭蒸汽,开冷水降温。当温度降至60℃时,将余下的3/4糠醇用真空抽入釜中。加完糠醇后再用稀醋酸调pH值,使反应物的pH值在6.5左右(6.5±0.2)。然后真空脱水,脱水过程中蒸汽压力不宜过高,应不高于0.1MPa,脱水时间以脱水量为准。脱水量的理论值为:甲醛质量×(100~37)%+加入催化剂中的水。脱完水后,取样测pH值不小于6.5即可,此时破真空,关闭蒸汽,开冷水,冷却至50℃以下,放料。

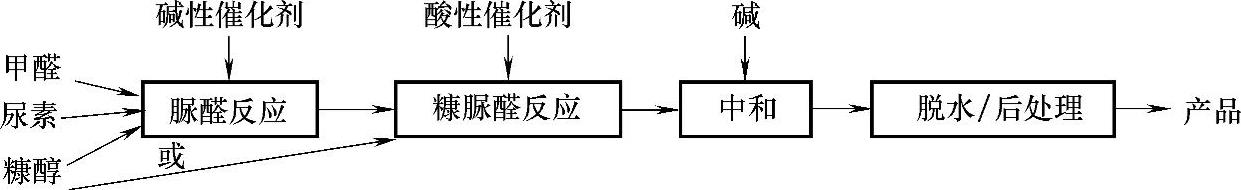

通常,呋喃树脂的传统合成工艺流程如图2-8所示。

图2-8 UF/FA的传统合成工艺流程

上述工艺的特点是:工艺过程及其技术参数合理、可靠,在一定条件下可合成出低氮、低游离醛、低粘度、粘结强度较高和固化速度快的自硬呋喃树脂。

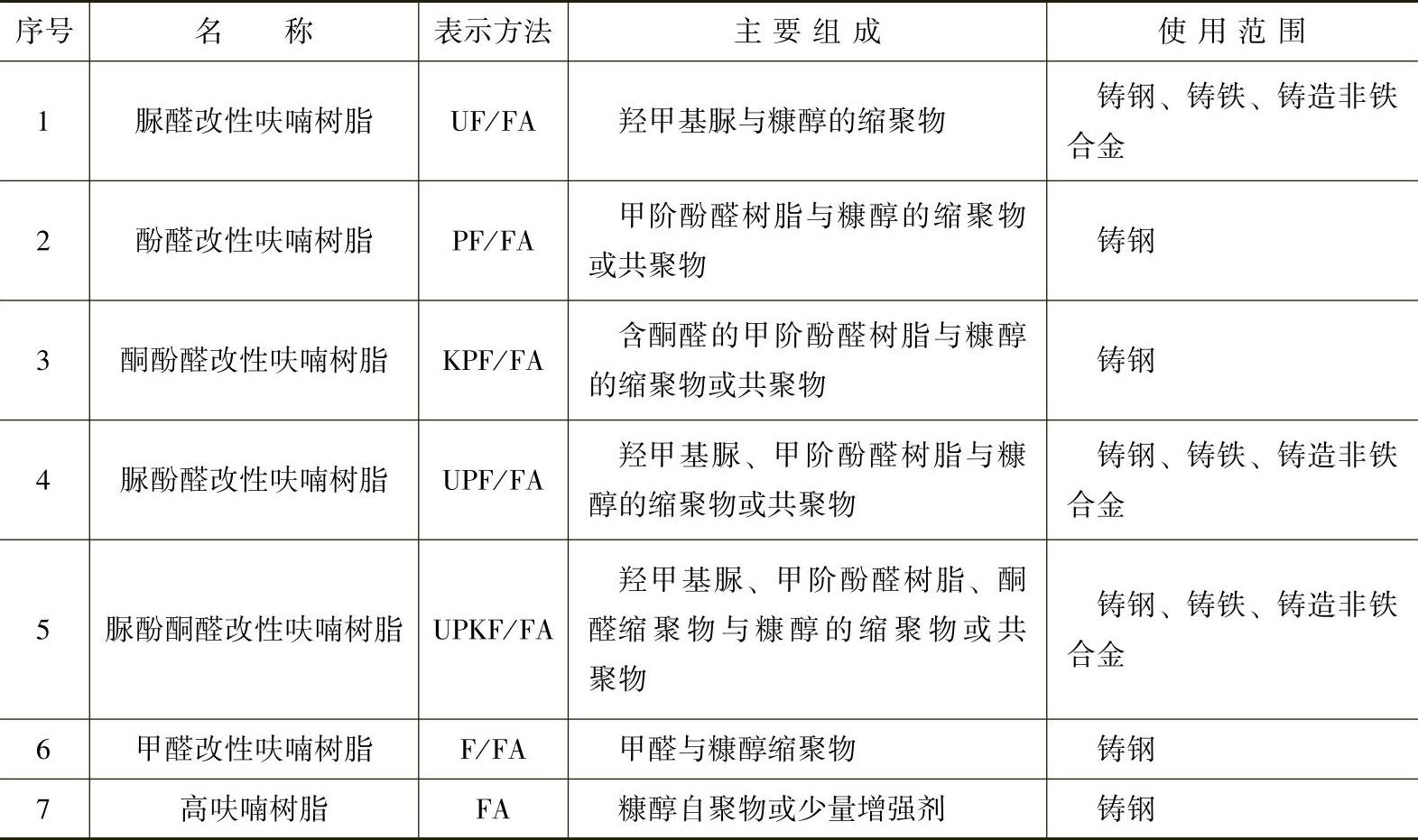

2.铸造用呋喃树脂的种类

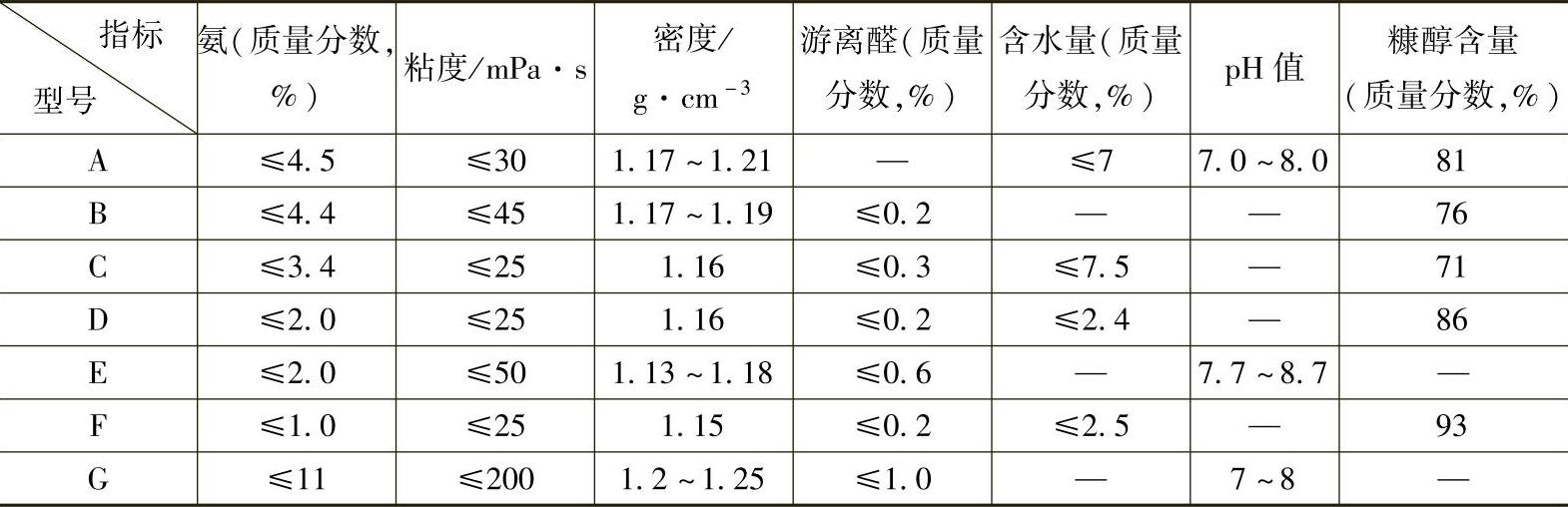

呋喃树脂按其原料组成可分为七类,见表2-25。其中以脲醛改性呋喃树脂应用量最大,各种呋喃树脂由于其组分不同,性能也各异。

表2-25 自硬呋喃树脂组成、分类和应用

(1)脲醛改性呋喃树脂 脲醛呋喃树脂,是含有尿素甲醛的反应产物——羟甲基脲和糠醇的缩聚物。羟甲基脲具有很强的活性,并将氮引入树脂中,从理论上讲,脲醛呋喃树脂的氮含量为1%~15%,氮含量相当宽。氮含量增加即脲醛量增加,糠醇含量减少。

脲醛呋喃树脂具有强度高、韧性好、毒性小、价格便宜、应用范围广等特点。但是,在评价脲醛呋喃树脂时还应当注意随着氮含量增加,树脂游离甲醛含量的增加,水分增大,脲醛呋喃树脂会出现混浊沉淀等现象,使树脂性能变差。

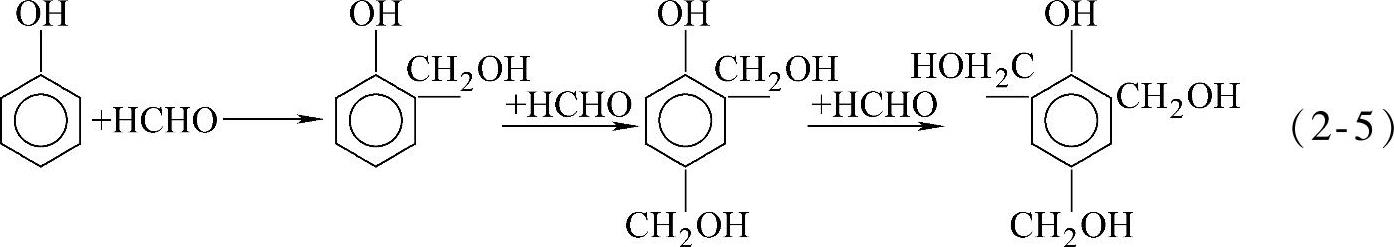

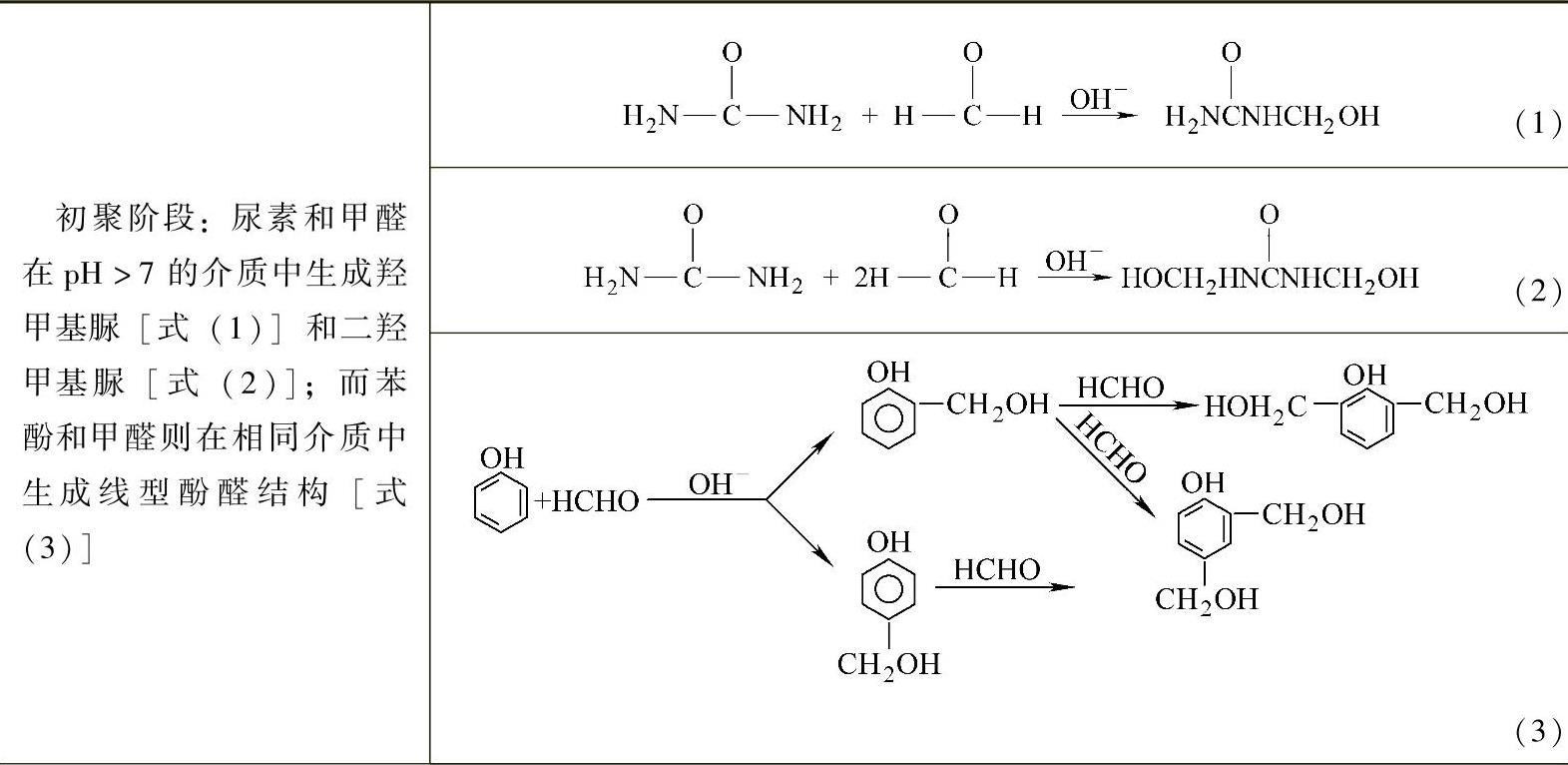

(2)酚醛改性呋喃树脂 酚醛改性呋喃树脂主要以苯酚、甲醛和糠醇为原料而合成,即是通常说的无氮树脂,含有酚醛的反应物——甲阶酚醛树脂和糠醇的缩聚或共聚物。其反应机理相当复杂,现以最简单的方式说明如下:

在苯酚分子中,由于—OH的影响,其邻位和对位上的H容易与醛发生加成反应,形成多羟甲基苯酚,即

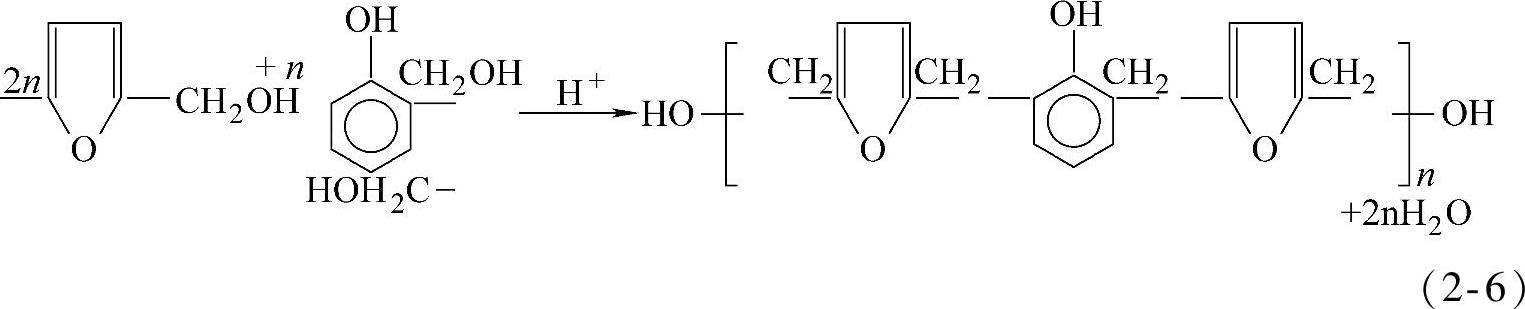

多羟甲基苯酚在酸性催化剂作用下,与糠醇反应,得到线型酚醛糠醇树脂:

线型的酚醛糠醇树脂在酸性催化剂的作用下,即可发生交联反应而形成三维结构。

酚醛中的酚和糠醇都具有芳香环,碳的密度高,在高温下,形成的焦值高,具有很好的高温稳定性。焦值的大小是衡量树脂高温稳定性的重要综合特性,这就是酚醛呋喃树脂自硬砂用于浇注温度较高的高合金钢和大型铸钢件的原因。酚醛改性呋喃树脂中酚醛的含量会影响型砂常温强度、硬透性等,一般酚醛含量在30%为宜。

酚醛改性呋喃树脂具有无氮、高温性能好和抗粘砂能力强等优点,是铸钢件普遍采用的一种树脂。其缺点是储存性差、粘度大、硬透性不好、型砂脆性大和常温强度低等。

(3)酮酚醛改性呋喃树脂 酮酚醛改性呋喃树脂的基本特点与酚醛改性呋喃树脂相似,只是增加了酮醛缩聚物,从而可保证树脂的游离甲醛控制在0.4%以下。

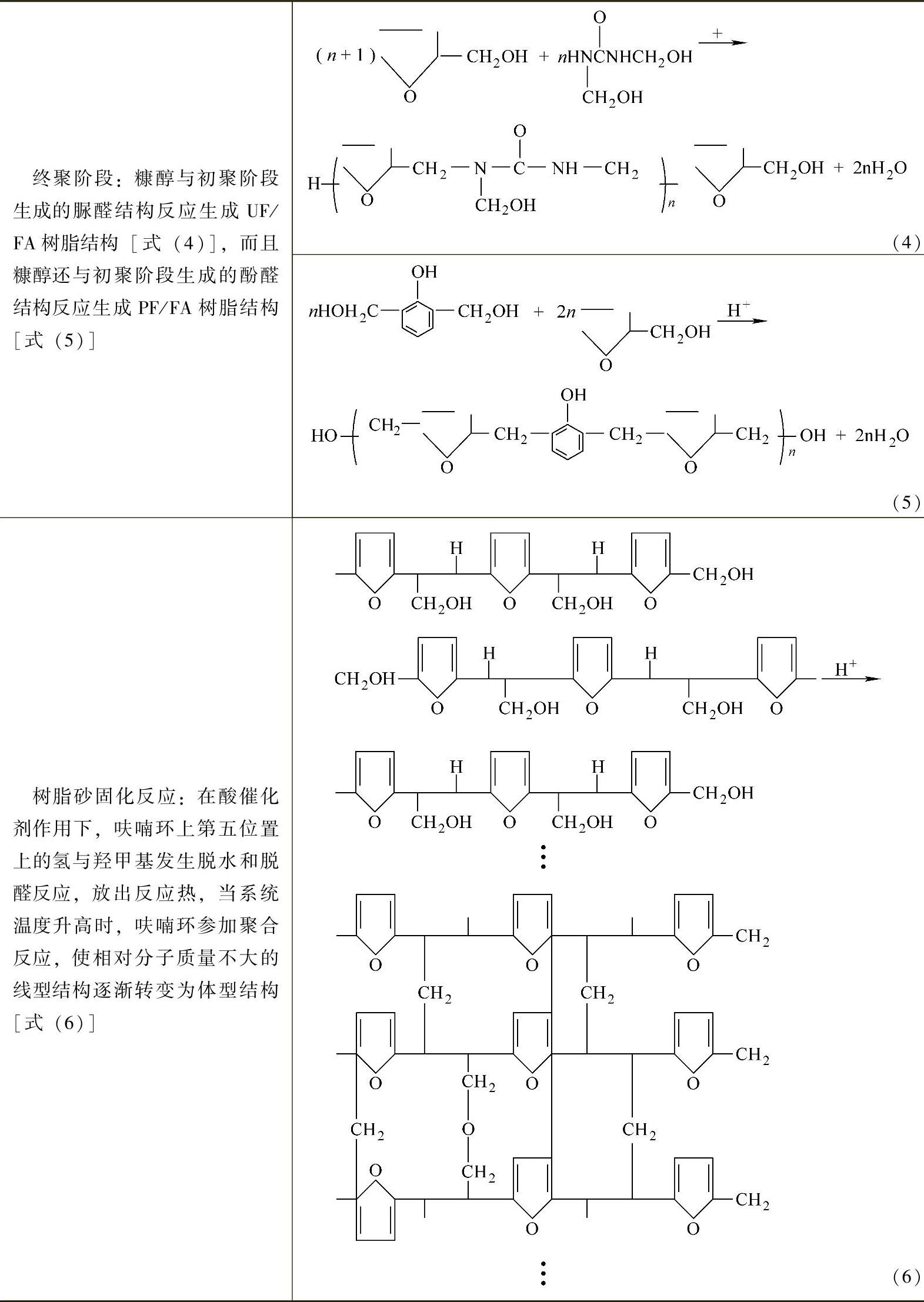

(4)脲酚醛改性呋喃树脂和脲酚酮醛改性呋喃树脂 脲酚醛呋喃树脂是由尿素、苯酚、甲醛和糠醇四种组分缩聚而成的呋喃树脂,简称为共聚树脂,其在初聚和终聚阶段的主要反应式见表2-26。从该表可看出,合成的PF/UF/FA树脂兼有PF/FA和UF/FA树脂的优点。

表2-26 脲酚醛呋喃树脂在初聚、终聚阶段的主要反应式和树脂砂固化反应

(续)

其中,各组分所占的质量分数均可在相当大的范围内变动。具体选定时,应综合考虑以下各种因素:

1)成本:各组分中,糠醇的价格最高,苯酚次之,尿素最便宜。概略说来,如以脲醛的成本因素为l,则酚醛为2.0~3.0,糠醇为3.0。树脂中,尿素含量越多,则成本越低,糠醇量越高,则成本越高。

2)氮含量:呋喃树脂的主要四组分中,除尿素外,均不含氮。尿素含氮46.6%(质量分数),树脂的氮含量全部由尿素带入。因此,如果要求树脂氮含量低,则其价格较高。

3)树脂砂的硬透能力:就固化性能而言,脲醛的活性最强,糠醇次之,酚醛最弱。但脲醛或酚醛树脂中加入糠醇改性后,则树脂砂的硬透能力都会有所改善。共聚树脂中,脲醛和糠醇越多,则树脂砂的固化性能越好。

4)树脂砂的强度:脲醛和糠醇的粘结强度基本相同,均高于酚醛。故树脂中酚醛含量越高,则树脂砂的强度越低。

5)树脂砂的脆性:按降低树脂砂的脆性来评定,大体上可认为脲醛最好,糠醇略低于脲醛,酚醛最差。

6)树脂砂对使用条件的适应性:使用条件(如环境温度及原砂质量)略有变化时,脲醛树脂的适应性比酚醛好。增加树脂中的糠醇量,适应性一般均可改善。

脲醛酚醛呋喃树脂主要应用于生产铸钢件、球墨铸铁件及合金铸铁件。其树脂氮含量小于3%,树脂砂常温抗拉强度大于2.0MPa。树脂理化参数指标均符合国家标准。

(5)甲醛改性呋喃树脂 甲醛改性呋喃树脂是糠醇与甲醛在酸性催化剂的作用下,先发生脱水反应,再通过与链状的亚甲基结合变成由呋喃环连接起来的高分子物质。

甲醛改性呋喃树脂不含酚和氮,气味小,其糠醇含量通常在90%以上,属于高糠醇类呋喃树脂,储存稳定性好;其树脂砂常温及高温强度均很好,这种树脂多用于大型铸钢件,但由于树脂中糠醇含量高,其价格也较高。为此可寻找糠醇的部分替代品来降低树脂成本,寻找合适的高效催化剂及改性剂等降低成本和提高树脂性能。

(6)高呋喃树脂 高呋喃树脂又称为糠醇(或糠醛)树脂,它是糠醇自身缩合树脂,糠醇含量达95%以上,不含氮和酚,无醛树脂属于此类。糠醇在此树脂中的含量越高,树脂粘结强度越高,但树脂的粘度加大,成本也提高。加入一定量的糠醛,可降低树脂成本,改善树脂性能,从而获得高粘结强度的新型呋喃树脂;并且由于单纯的高呋喃树脂脆性较大,型砂性能不理想,实际上几乎不单独使用,常加入少量的附加物改善其性能。

3.铸造用呋喃树脂的性能指标

呋喃树脂的性能优劣一般以其物化性能来表示,物化性能指标一般包括;氮含量、糠醇含量、游离甲醛含量、水分含量、粘度和密度等。而氮含量、糠醇含量、游离甲醛含量和粘度是评价树脂质量优劣和选用树脂的重要技术指标。

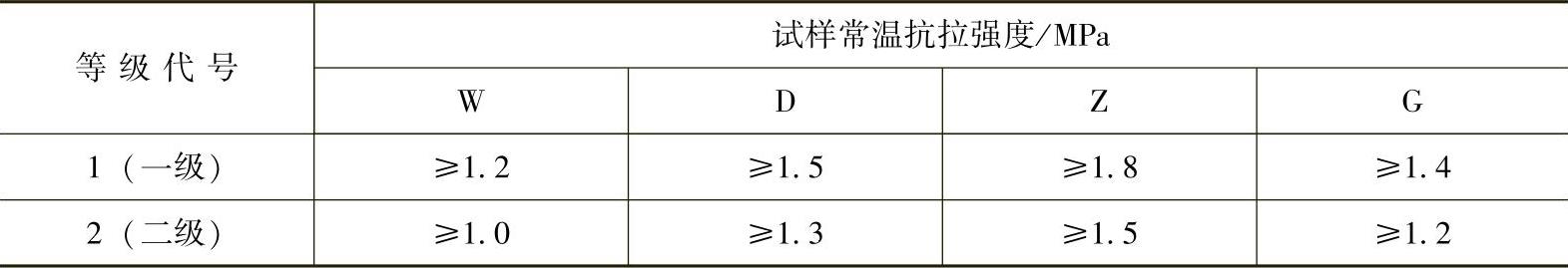

根据JB/T 7526—2008国家机械行业标准《铸造用自硬呋喃树脂》,氮含量、试样常温抗拉强度、游离甲醛、粘度和密度等性能指标见表2-27~表2-30。

表2-27 自硬呋喃树脂按氮含量分类

表2-28 自硬呋喃树脂按试样常温抗拉强度分级

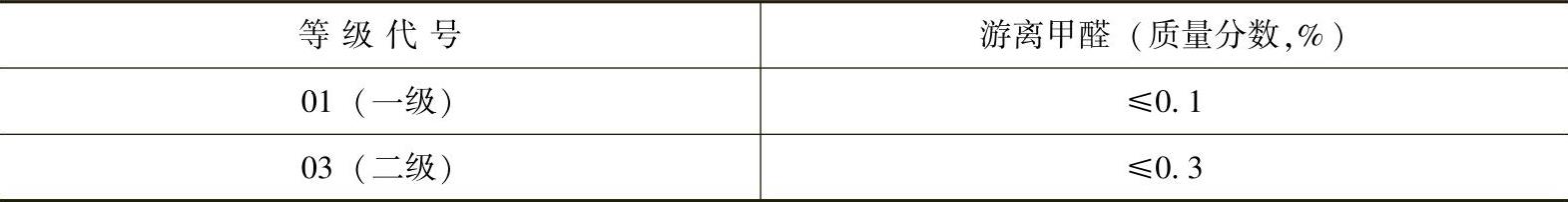

表2-29 自硬呋喃树脂按游离甲醛含量分级

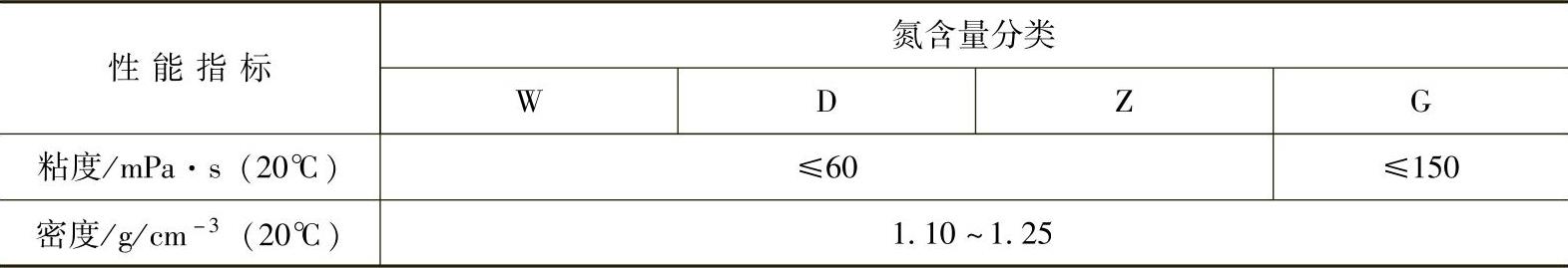

表2-30 自硬呋喃树脂其他有关的性能指标

注:铸造用自硬呋喃树脂的游离苯酚含量可作为抽检性能指标,对于含氮的呋喃树脂,游离苯酚含量≤0.1%;而对于无氮呋喃树脂,游离苯酚含量≤0.3%。

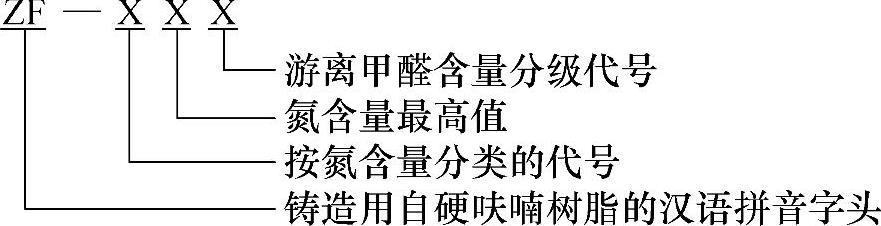

铸造用自硬呋喃树脂的牌号表示方法如下:

例如:铸造用自硬呋喃树脂氮含量为3.5%,游离甲醛含量为0.08%,可表示为:ZF—Z—3.5—01

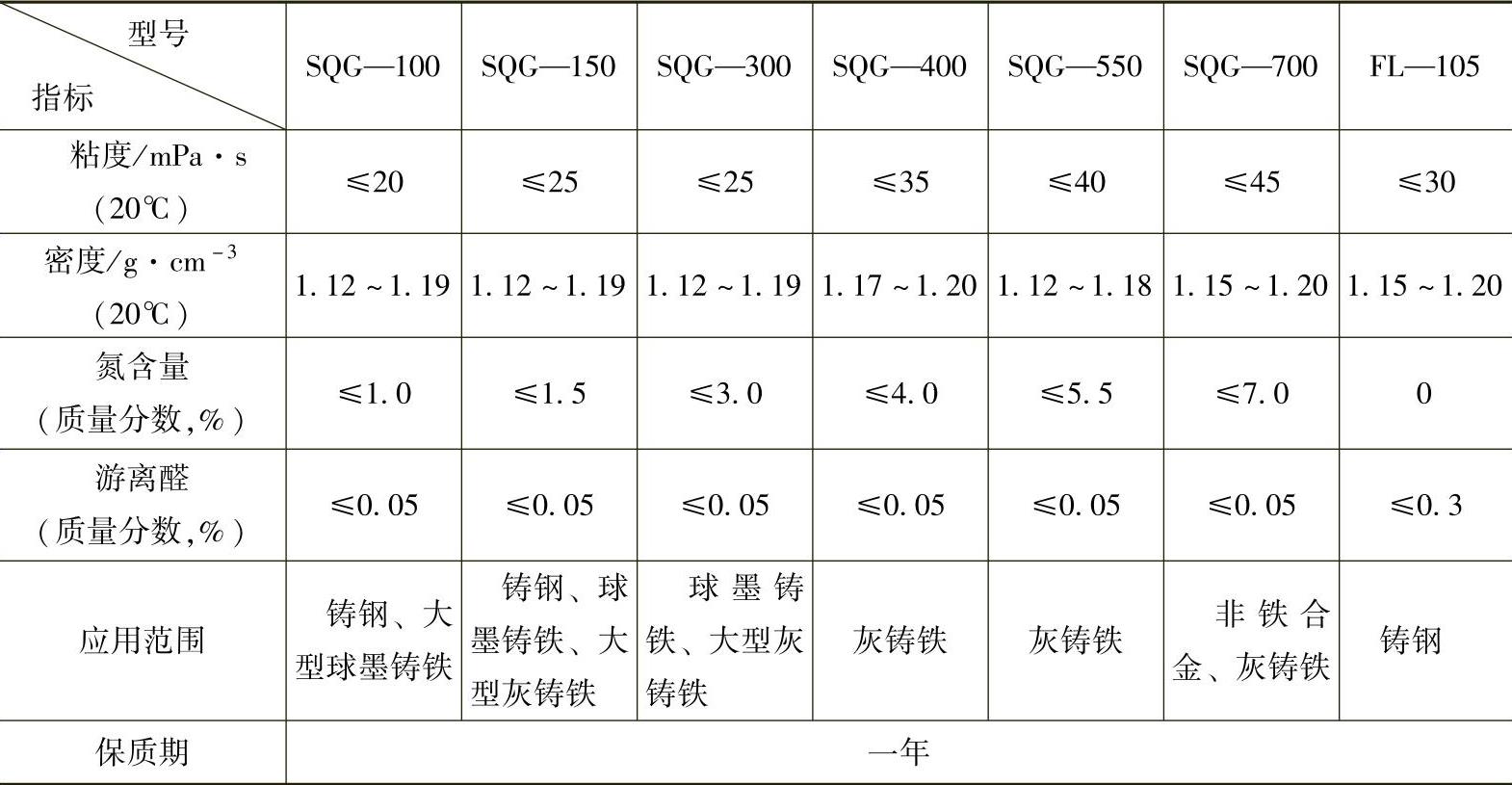

国内外部分呋喃树脂的技术指标分别见表2-31和表2-32。国外树脂与国内树脂的差别主要在于糠醇的含量较低,因为这些国家的糠醇产量很少主要靠进口之故。

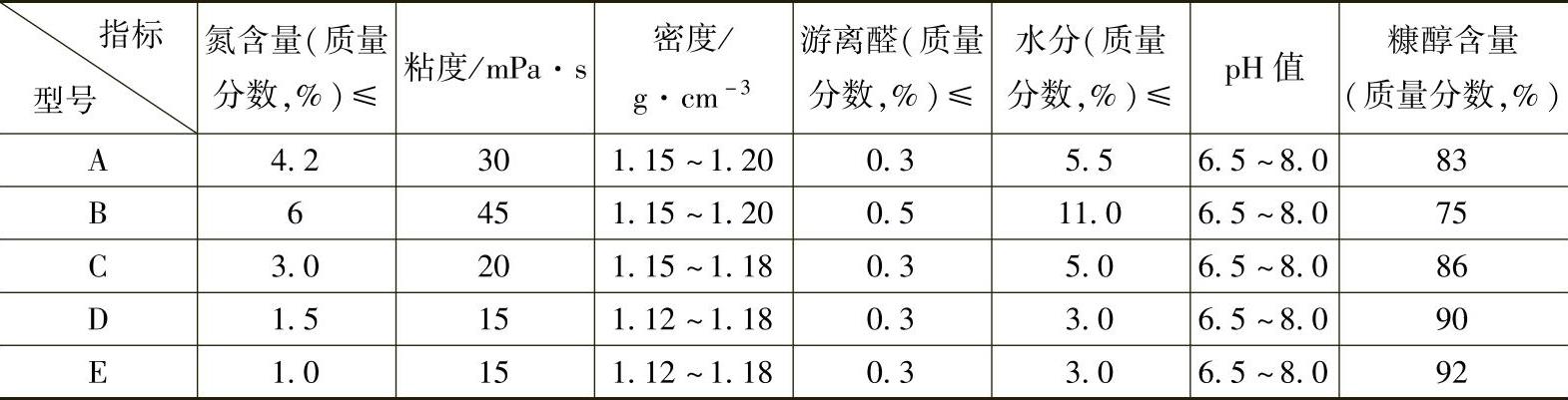

表2-31 国内常用自硬呋喃树脂的技术指标

表2-32 国外自硬呋喃树脂的技术指标(https://www.xing528.com)

表2-33为国内某公司生产的自硬呋喃树脂的性能指标。

表2-33 自硬呋喃树脂性能指标

4.自硬呋喃树脂用固化剂

呋喃树脂在合成阶段只是得到具有一定聚合程度的树脂预聚物,而在树脂应用中的固化阶段,得到具有较高强度多维交联的固体产物,才是最后完成缩聚反应的全过程。这一固化阶段的完成,必须引入具有很高浓度和很强酸性的介质,即固化剂。实践证明,一种高粘结能力的呋喃树脂,必须要有相应的固化剂及其加入量才能充分发挥其树脂的粘结效率,从而使呋喃树脂砂具有较好的工艺性能和力学性能。

呋喃树脂用固化剂的种类和物化性能对型砂的所有工艺指标以及对造型(芯)生产率、型芯、砂型和铸件质量均有显著的影响,固化剂对型砂的重要性并不次于树脂,而且从控制固化过程的观点看,还具有决定性的意义。

呋喃树脂在固化剂作用下的固化是一个纯催化自硬过程,固化剂不产生化学消耗,而是机械地包含在聚合物的结构中。从呋喃系、酚醛系树脂自硬砂用酸性固化剂看,与热芯盒法制芯用固化剂的主要区别是不用潜伏型固化剂,而是采用活性固化剂,其本身就是强酸或中强酸,一般采用芳基磺酸、无机酸以及它们的复合物。常用的无机酸为磷酸、硫酸甲酯、硫酸乙酯;芳基磺酸为对甲苯磺酸(PTSA)、苯磺酸(BSA)、二甲苯磺酸、苯酚磺酸、萘磺酸、对氯苯磺酸等。其中苯磺酸在我国应用较多。据国外报道,二甲苯磺酸存在有苯分解产物的化学势,故已被淘汰。

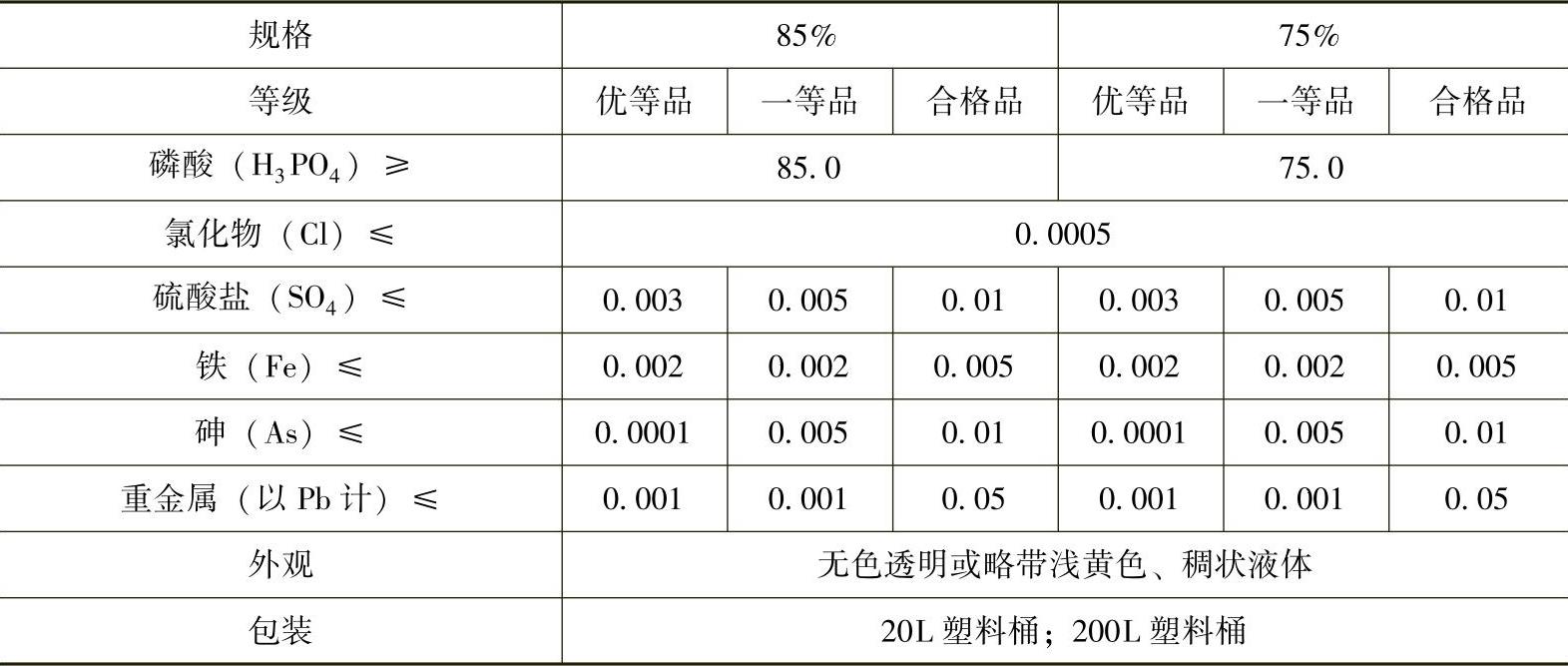

(1)磷酸 磷酸[工业磷酸(分子式:H3PO4,相对分子质量:97.99)的技术指标及要求见表2-34]是生产上常用的酸固化剂,但多用于高氮呋喃树脂,这是因为低氮高糠醇树脂,采用磷酸作固化剂时,固化速度过慢,起模时间过长。而高氮低糠醇树脂,使用磷酸作固化剂仍可获得必要的固化速度。而且,高氮低糠醇树脂采用磷酸作固化剂可获得很好的终强度,而低氮高糠醇树脂用磷酸作固化剂终强度较低。造成这种结果的原因主要是由于磷酸与糠醇互溶性差,而与水的亲和力大,使得树脂和固化剂中所含水分以及树脂在缩聚反应中生成的水因不易扩散排出,而以磷酸为核心成长为水滴,残存于树脂膜中,破坏了树脂膜的致密性,故强度低。而高氮树脂与水的互溶性好,各种水分不易以磷酸为核心集中为水滴,树脂膜结构好,故强度高。

表2-34 工业磷酸的技术指标及要求(GB/T 2091—2008) (单位:质量分数,%)

以磷酸作为固化剂,型芯(型)有好的表安性,热强度高,铸钢件不易热裂。存在的问题是型芯浇注后形成的磷酸盐残存于旧砂中,随着旧砂回用次数的增加而逐渐增多,将引起固化速度加快,铸型强度降低,并使铸件容易产生气孔。

(2)硫酸酯 有硫酸单酯和硫酸乙酯等,在生产中使用较多的是硫酸乙酯。硫酸乙酯固化剂是硫酸和乙醇按一定比例调配而成的,其合成反应是:将乙醇和浓硫酸先混合,再加入少量甲苯,其中浓硫酸、乙醇与甲苯质量比为1∶1∶0.14左右,然后在100℃以内的温度下反应2~4h,最后在30~40℃下冷却而得到产品。

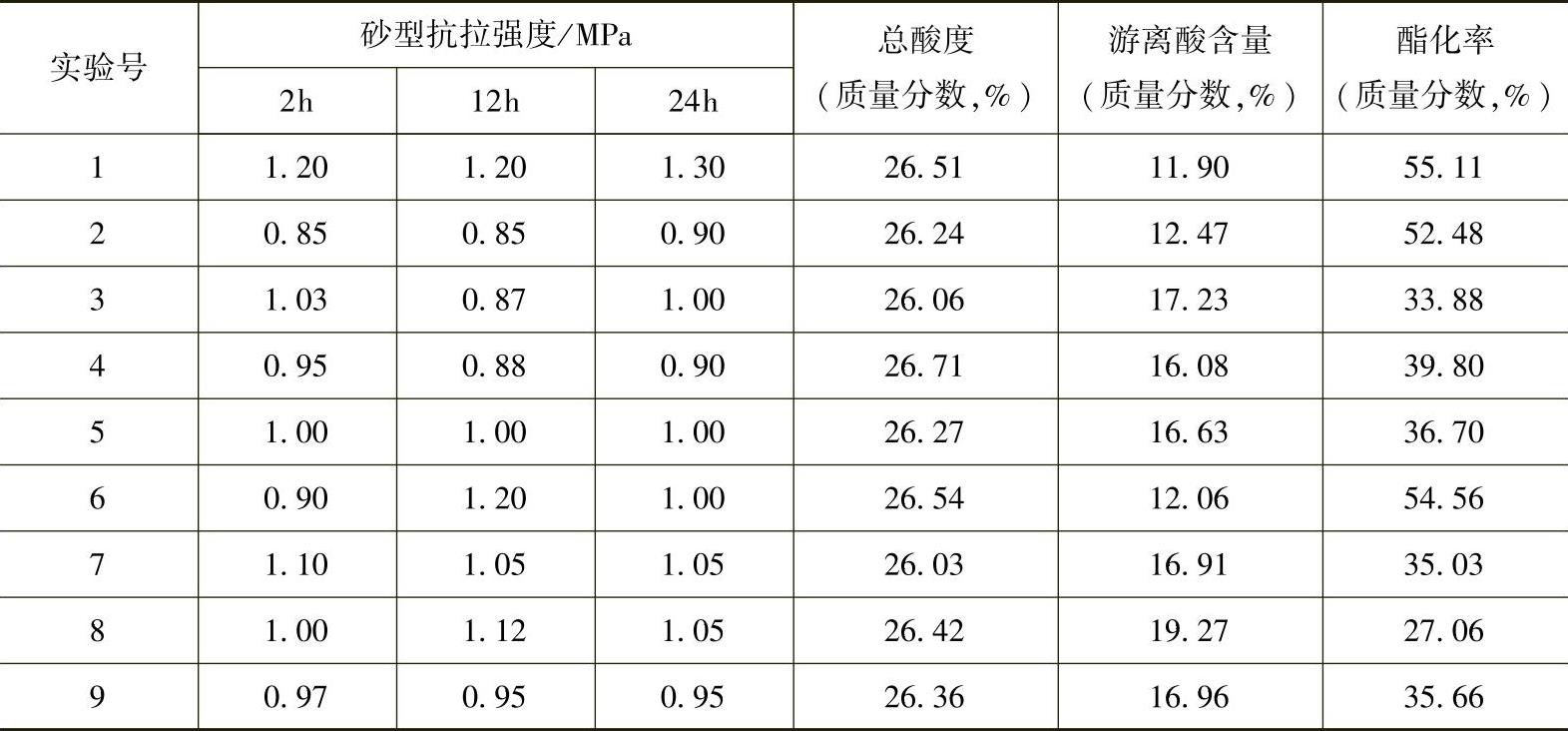

将硫酸乙酯固化剂的总酸度与游离酸含量之差再比上总酸度定义为酯化率,即硫酸中与乙醇反应生成硫酸乙酯的部分在硫酸中所占比例。

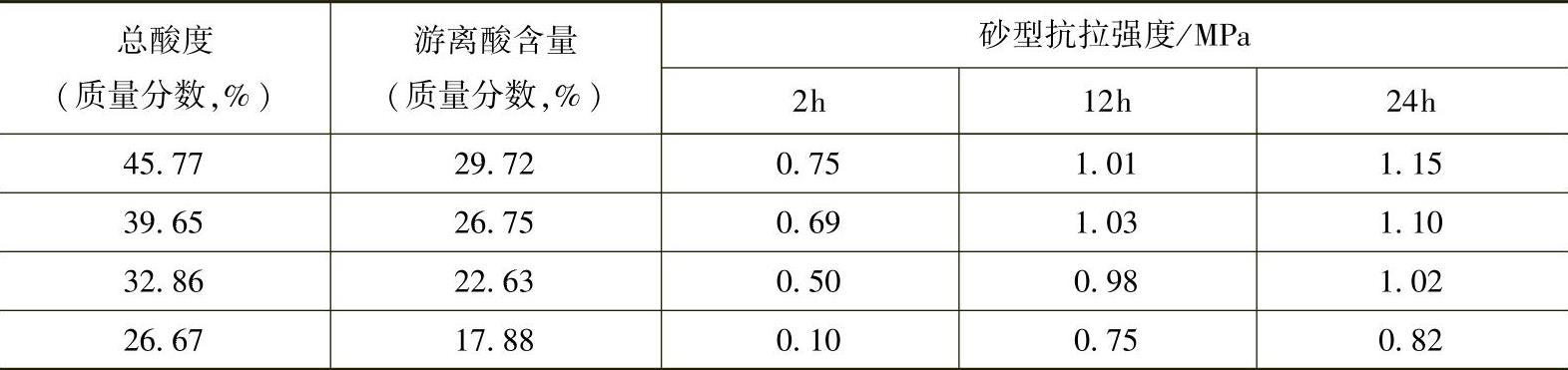

表2-35为砂型强度、总酸度和游离酸含量的比较。由该表可知,在总酸度基本保持一致的前提下,游离酸含量越低,砂型的抗拉强度总体越高;在固化剂总酸度保持一致的前提下,固化剂的酯化率越高越有利于砂型强度的提高。

表2-35 砂型强度、总酸度和游离酸含量的比较

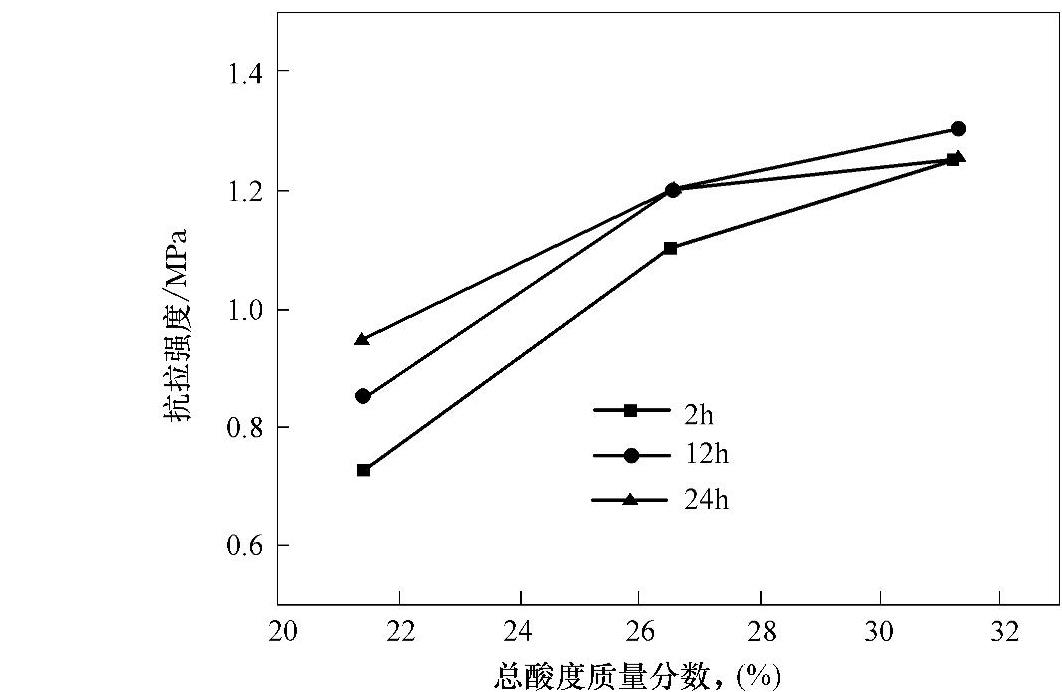

图2-9所示为经不同程度稀释的硫酸乙酯固化剂在固化自硬呋喃树脂砂时,不同时段的抗拉强度。由该图可知,随着固化剂总酸度的降低,无论是初始强度还是后期强度均逐渐下降,特别是初始强度尤为明显,砂型强度与酸度几乎成线性关系。其主要原因:一方面是固化剂被稀释到不同程度,虽然固化剂总的质量是相同的,但实际用作固化剂的酸的量是不同的,所以砂型的强度也是不同的;另一方面在砂型固化初期,由于砂型中水含量不同,必然会对强度有所影响,但随着时间的延长,水分逐渐挥发,对砂型强度的影响逐渐弱化,所以对后期强度影响就不是特别大。

图2-9 采用硫酸乙酯固化剂时的树脂砂强度

硫酸乙酯固化剂的优点是制备方便,货源广,价格便宜;它能加速固化速度,缩短起模时间,同时对防止型芯长期存放过程中的软化有利。但20世纪70、80年代,在铸造行业有一些误解,认为用硫酸乙酯做自硬呋喃树脂固化剂时,固化和脱水速度快,树脂膜易产生应力和裂纹,残存树脂膜中的硫酸乙酯对树脂膜有腐蚀作用,砂型(芯)终强度低;浇注过程中,将产生SO2气体,不仅污染环境,而且易引起钢液增硫,导致脆性,并使球墨铸铁球化不良等。故当时使用的厂家较少。然而,近些年由于市场竞争加剧,降低铸造成本的迫切要求使人们对成本低廉的硫酸乙酯固化剂又重新重视起来。目前市场上的不同季节所用的呋喃树脂用固化剂,有的就是由硫酸乙酯与磺酸类固化剂以不同比例调配而成的。实践证明,硫酸乙酯固化剂完全可以应用于生产,在某些场合,其性能与磺酸类固化剂相比也不逊色。

(3)磺酸类固化剂 合成磺酸类固化剂就是将甲苯和/或二甲苯与浓硫酸或发烟硫酸、三氧化硫以及氯磺酸等的一种或两种,使其发生磺化反应,生成对甲苯磺酸和/或二甲苯磺酸。

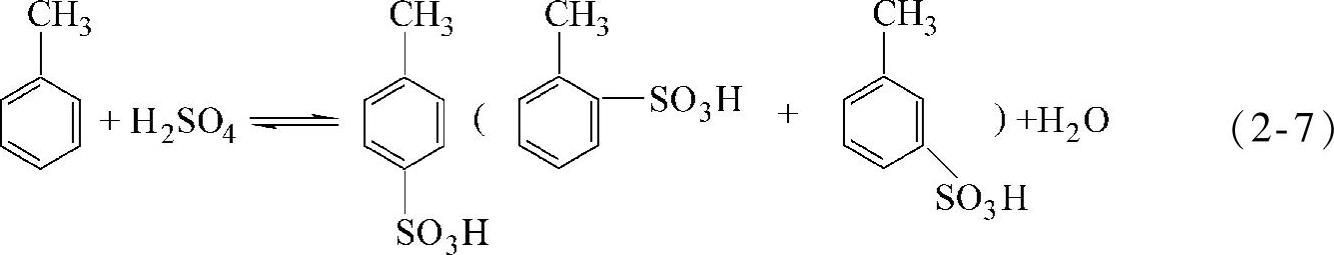

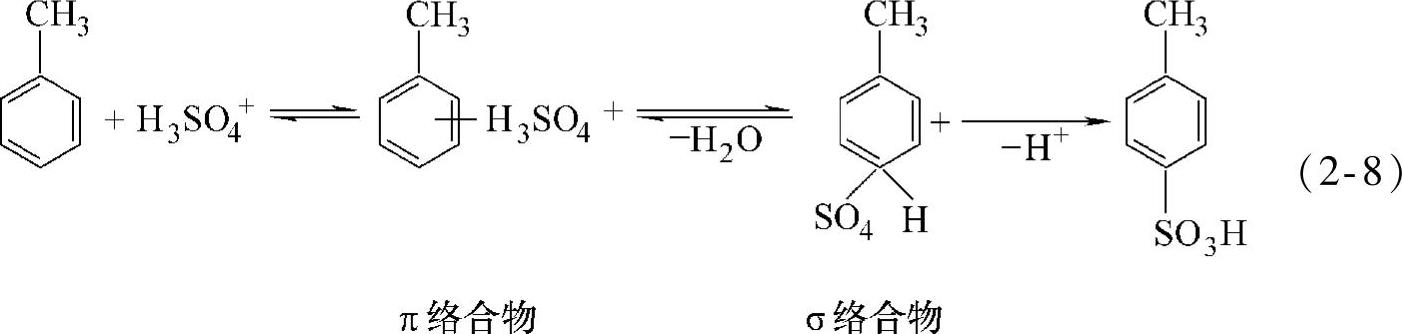

用硫酸磺化甲苯生成对甲苯磺酸是一典型的烷基苯磺化实例。反应式如下

该反应由于甲苯环上的π电子集中在分子平面的上下两边,易受亲电试剂H2SO4的进攻而发生亲电取代反应,这是芳烃的重要性质。当甲苯与硫酸接近时,甲苯的π电子首先和硫酸接近形成π络合物,但这种结构是松散的。然后磺化剂与苯环上的一个碳原子相连接,此时碳原子成为SP3杂化,并与磺化剂结合成带有正电荷的环状中间体,即σ络合物,然后再失去一个H质子成为磺化甲苯。反应历程如下

从反应历程可以看出,甲苯的磺化分两步进行,其中形成σ络合物是反应控制步骤,磺化的速度由该步决定。

研究表明,磺化反应速度与甲苯浓度成正比,与硫酸水含量的平方成反比。所以需使用含水少的硫酸和纯度高的甲苯,但磺化反应是可逆反应,每消耗1mol的硫酸,就生成1mol的水。水的浓度随反应的进行而逐渐升高,最后达到平衡,当硫酸含量降为95%时,反应停止。

作为呋喃树脂用磺酸类固化剂,在磺化反应终止后,不仅不脱水,反而还需加入甲醇、水等,而得到醇溶液和或水溶液。

磺化甲苯,既能生成对甲苯磺酸,又能生成邻甲苯磺酸,还可生成间甲苯磺酸。采用浓硫酸时,提高反应温度有助于邻位异构体转化成对位异构体,而对间位异构体的含量没有影响,较低的酸含量有利于对位异构体与邻位异构体的比例。实践证明,硫酸与甲苯的比例对产品中异构体的分布没有太大的影响。

对位和邻位甲苯磺酸的比例与磺化温度有关,例如,在0℃时,磺化混合物中含有53.5%的对位异构体,而在100℃时,对位异构体的含量增加到84%,间位异构体的含量则不发生变化。140℃条件下的平衡组成是:对甲苯磺酸为(37.2±2.2)%,邻甲苯磺酸为(3.25±0.6)%,间甲苯磺酸为(59.65±2.5)%。

磺酸类固化剂的物化性能指标包括:密度、粘度、总酸度、游离酸含量等。一般采用固化剂的总酸度来衡量固化剂的活性。总酸度是指固化剂中质子含量的多少,由于磺酸中磺酸基为—SO3H,一般以H2SO4含量作为总酸度计算。不同季节对固化剂酸度的要求是不一样的,夏季由于气温高有利于树脂砂固化,因此达到工艺要求所需的固化剂酸度相对较低;冬季由于气候寒冷,不利于砂型固化反应的进行,因此需要高活性的固化剂,春秋两季居中。

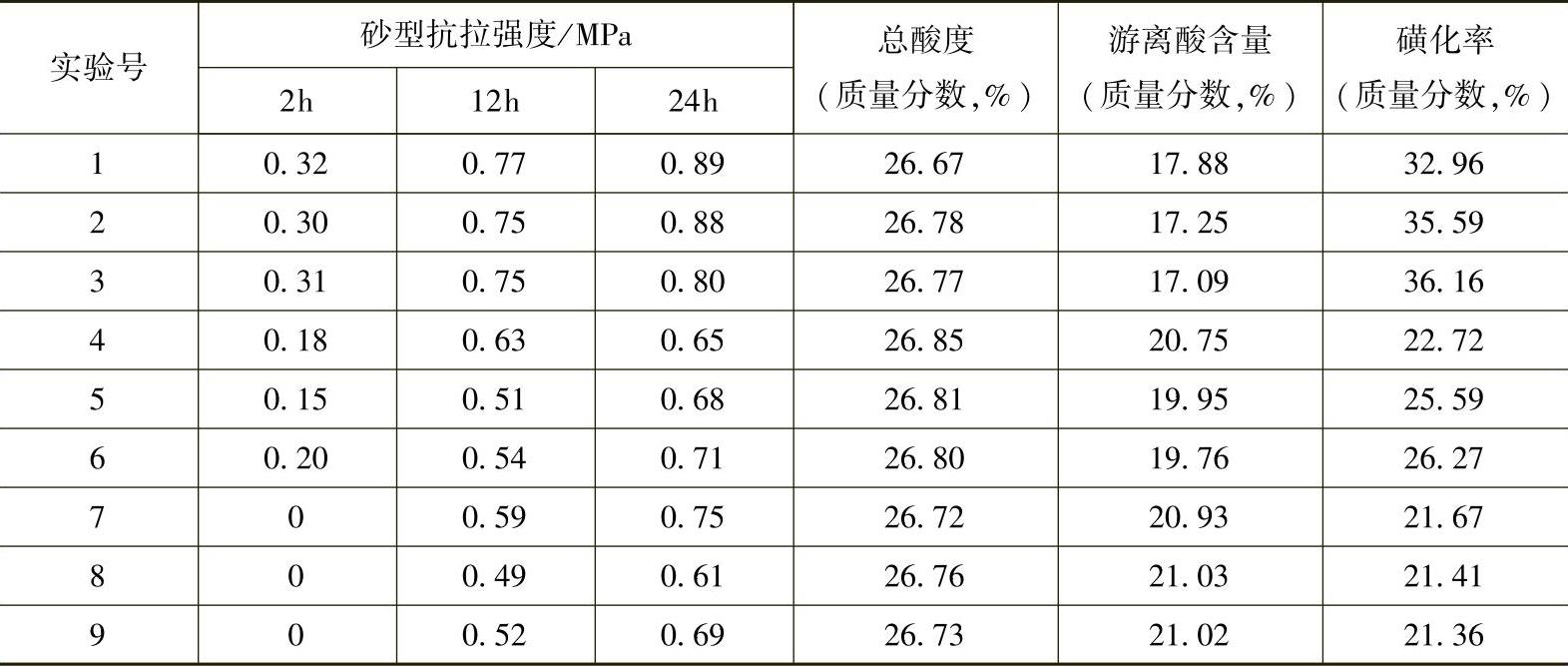

表2-36比较了砂型强度、总酸度和游离酸含量的关系,由该表可知,在总酸度基本保持一致的前提下,游离酸含量越低,砂型的抗拉强度越高。我们将固化剂的总酸度与游离酸含量之差再比上总酸度定义为磺化率,见式2-9,即硫酸与甲苯、二甲苯反应生成磺酸的部分在总酸度中所占比例

式中 C——总酸度;

C1——游离酸含量。

表2-36 砂型强度、总酸度和游离酸含量的比较

在固化剂总酸度保持一致的前提下,固化剂的磺化率越高越有利于砂型强度的提高。

呋喃树脂在固化剂作用下固化是一个纯催化的过程,固化剂不产生化学消耗,而是机械地包含在聚合物的结构中。固化剂既然起催化作用,那为什么用同样的原砂、同样树脂加入量,使用不同种类固化剂,其型砂的固化性能和终强度有很大差异呢?主要原因是由于固化剂产生的质子浓度和活性不同,固化剂在树脂中相互溶解性不同而造成的。

表2-37为经不同程度稀释的磺酸固化剂性能比较,由该表可知,随着总酸度的减少,游离酸含量也逐渐下降,固化速度变慢,总强度降低,尤其是初始强度尤为明显,其主要原因是固化剂被稀释到了不同程度。

表2-37 经不同程度稀释的磺酸固化剂性能比较

采用芳基磺酸作固化剂可得到与相应的无机酸作固化剂同样的固化速度,但终强度较高;而且在浇注过程中,易被铸件的高温所破坏,酸的残存率比无机酸低,对再生砂有利。从芳基磺酸固化树脂产生的强度看,苯磺酸的强度最高。在苯磺酸的结构中,如果在苯环的自由(活性)位置引入取代基,例如,—CH3(甲苯磺酸)、—OH(苯酚磺酸)、Cl(对氯苯磺酸)等,则由于电子密度重新分布和SO3H-基中氢键加强,使酸的强度减低。也就是随取代基增多,会使树脂固化速度减慢。

另外,用芳基磺酸作固化剂,混砂时常散发难闻气味,在浇注过程中用甲苯磺酸作固化剂时会产生少量SO2和H2S,也会使球墨铸铁、蠕墨铸铁铸件出现异常表层组织和使铸钢件增硫。溶解或稀释酸固化剂的溶剂常为水或甲醇、乙醇等,这类溶剂也影响固化速度。甲醇的正离子化的能力是水的1/10,而乙醇的正离子化能力是水的1/1000。因此同样的酸,其水溶液的活性是低于醇类溶液的,用酸的醇溶液比用酸的水溶液固化速度快。例如用磷酸作苯磺酸的溶剂,由于H3PO4对于苯磺酸的离子是惰性的,而且作为具有高酸度的材料其本身也加强了固化剂的活性,因而可促使树脂砂固化速度加快。这表明,为提高自硬树脂砂的固化速度,不仅要注意选择固化剂,而且应合理选用溶剂,增加酸的活性,提高酸的浓度。

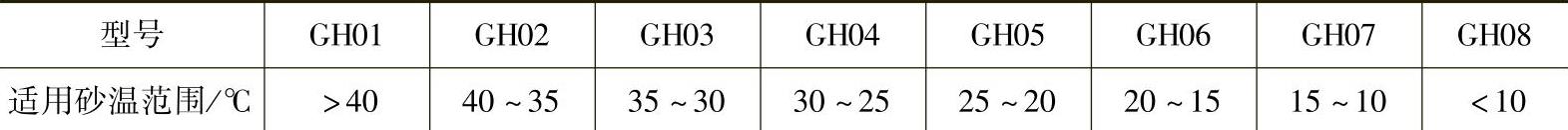

GB/T 21872—2008《铸造自硬呋喃树脂用磺酸固化剂》给出了不同型号固化剂的适用温度范围,详见表2-38。

表2-38 不同型号固化剂的适用温度范围

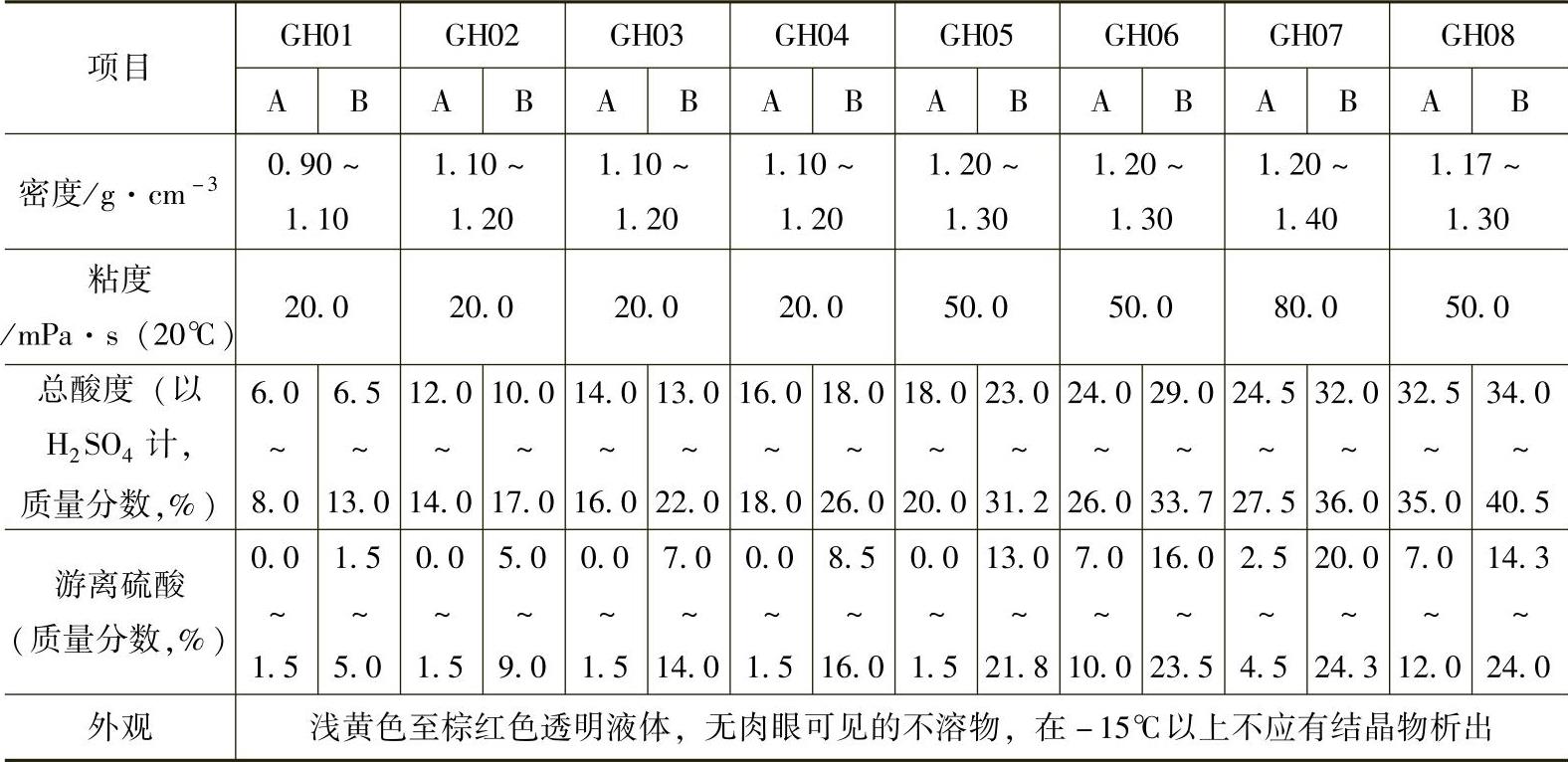

磺酸固化剂的技术要求见表2-39。

表2-39 铸造呋喃树脂用磺酸固化剂的技术要求(GB/T 21872—2008)

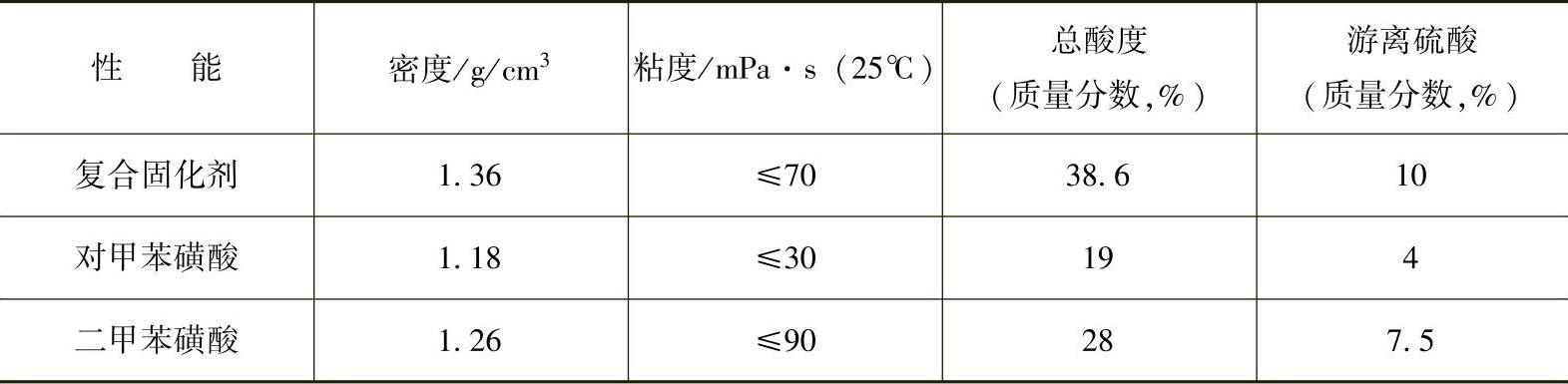

(4)复合固化剂 前述的对甲苯磺酸类固化剂均属强酸性固化剂,对定量泵、储存容器、管道及阀门等腐蚀严重,直接影响着设备的使用寿命和定量的精度。为解决强酸性固化剂对设备腐蚀问题,有关文献报道了一种强度高、固化速度快、且对金属腐蚀小的呋喃树脂固化剂,该复合固化剂由H3PO4、酸性溶液M和对甲苯磺酸PTSA(H3PO448%,M12%,PTSA40%)以及缓蚀剂组成,可适用于各类自硬呋喃树脂砂,可完全替代对甲苯磺酸。

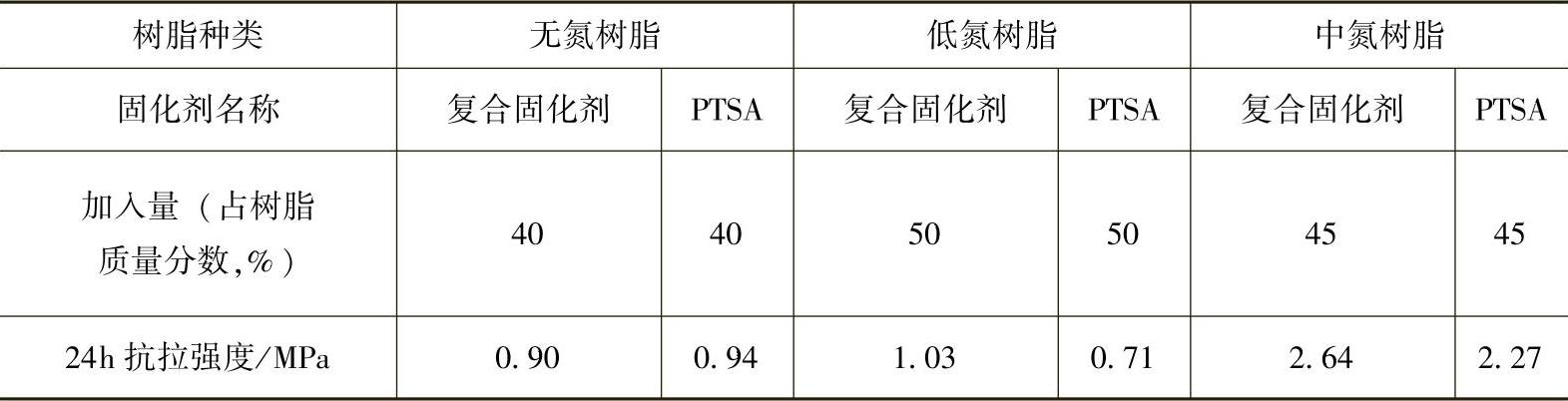

1)用复合固化剂固化的树脂砂性能优于或相当于对甲苯磺酸固化的性能。表2-40为复合固化剂和对甲苯磺酸的物化性能的比较;表2-41为复合固化剂与对甲苯磺酸强度等性能比较。

表2-40 复合固化剂和对甲苯磺酸的物化性能

表2-41 复合固化剂与对甲苯磺酸强度等性能比较

2)复合固化剂粘度小,不分层,固化速度快,粘度小于或等于70mPa·s。

3)复合固化剂对1Cr18Ni9Ti的深度腐蚀速度小于0.01mm/a,是对甲苯磺酸的0.85%,对金属容器、定量泵及混砂设备的腐蚀远远低于对甲苯磺酸。

4)用复合固化剂固化的树脂砂,旧砂无酸积累问题。

5)用复合固化剂固化的树脂砂铸件,表面粗糙度达Ra25~50μm。

经铸造工厂生产应用证明,用复合固化剂混制的树脂砂工艺性能好,生产的型芯表面光洁、强度高、不掉砂、运输方便,浇注后的铸件落砂容易,铸造的阀体内表面光洁,无粘砂,裂纹等缺陷;经储存实验,对金属储存容器无腐蚀。

(5)固化剂的性能 自硬呋喃树脂砂用固化剂应满足下列要求:①对给定的工艺过程应保证给定的固化速度;②液体或配成液体的固化剂应有较低的粘度;③在温度0~40℃长期储存时,性能不改变;④含最少量的固体杂质,不形成沉淀物;⑤在冬季的运输条件下,在冷冻和随后的溶化之间具有可逆性。

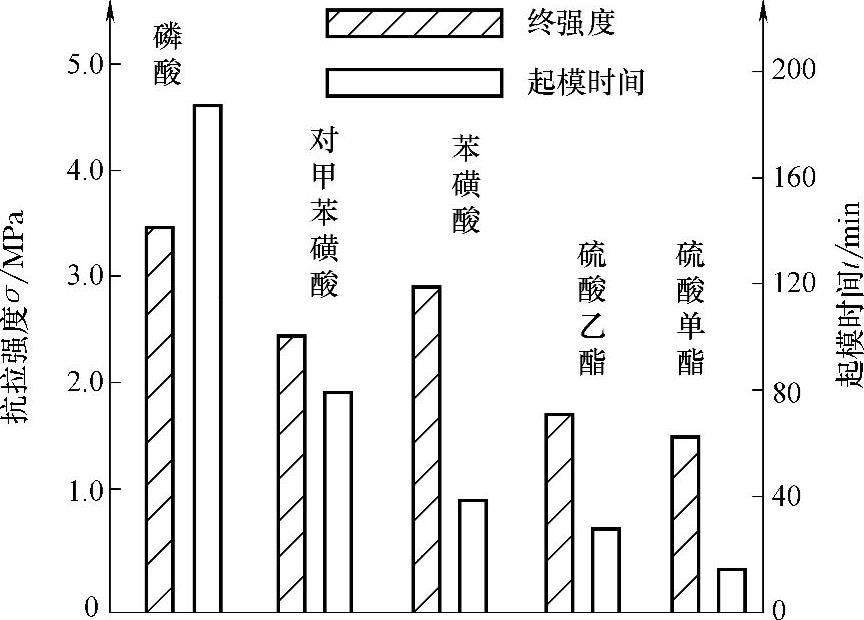

从固化效果来看,强酸使树脂砂固化速度快,但终强度较低;弱酸固化速度慢,但树脂砂终强度较高。几种不同酸的酸性强弱次序是:硫酸单酯>苯磺酸>对甲苯磺酸>磷酸。它们与型砂强度、起模时间的关系如图2-10所示。

图2-10 固化剂种类与树脂砂终强度及起模时间的关系

注:树脂中氮的质量分数7%,制树脂砂样的环境,温度24℃,相对湿度70%。

从图2-10可以看出,在相同含量、相同用量及相同条件下,使用不同的酸作固化剂,树脂砂的固化特性不同,固化速度的次序是:硫酸单酯>硫酸乙酯>苯磺酸>二甲苯磺酸>对甲苯磺酸>磷酸。其树脂砂终强度则相反:硫酸单酯<硫酸乙酯<对甲苯磺酸<苯磺酸<磷酸。

树脂砂的固化速度与原砂质量,树脂的型号,固化剂的类别以及砂温,生产场地温度、湿度等有关。因此固化剂加入量要综合上述因素及工艺要求来决定,一般加入量占树脂质量的30%~50%,固化剂加入越多,固化速度越快,初强度增高;但过量时会使树脂焦化、树脂砂性能变坏,强度下降;加入量过少时则影响固化反应的进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。