1.自硬树脂砂应用现状

由于自硬树脂砂工艺能明显提高铸件表面质量、尺寸精度和减少铸件清砂的劳动强度,因此,对于改变我国铸造行业中80%以上的单件、小批量、多品种生产的铸造车间的落后生产方式,满足结构复杂、外观质量要求很高的出口铸件的要求,发挥了很大的作用。

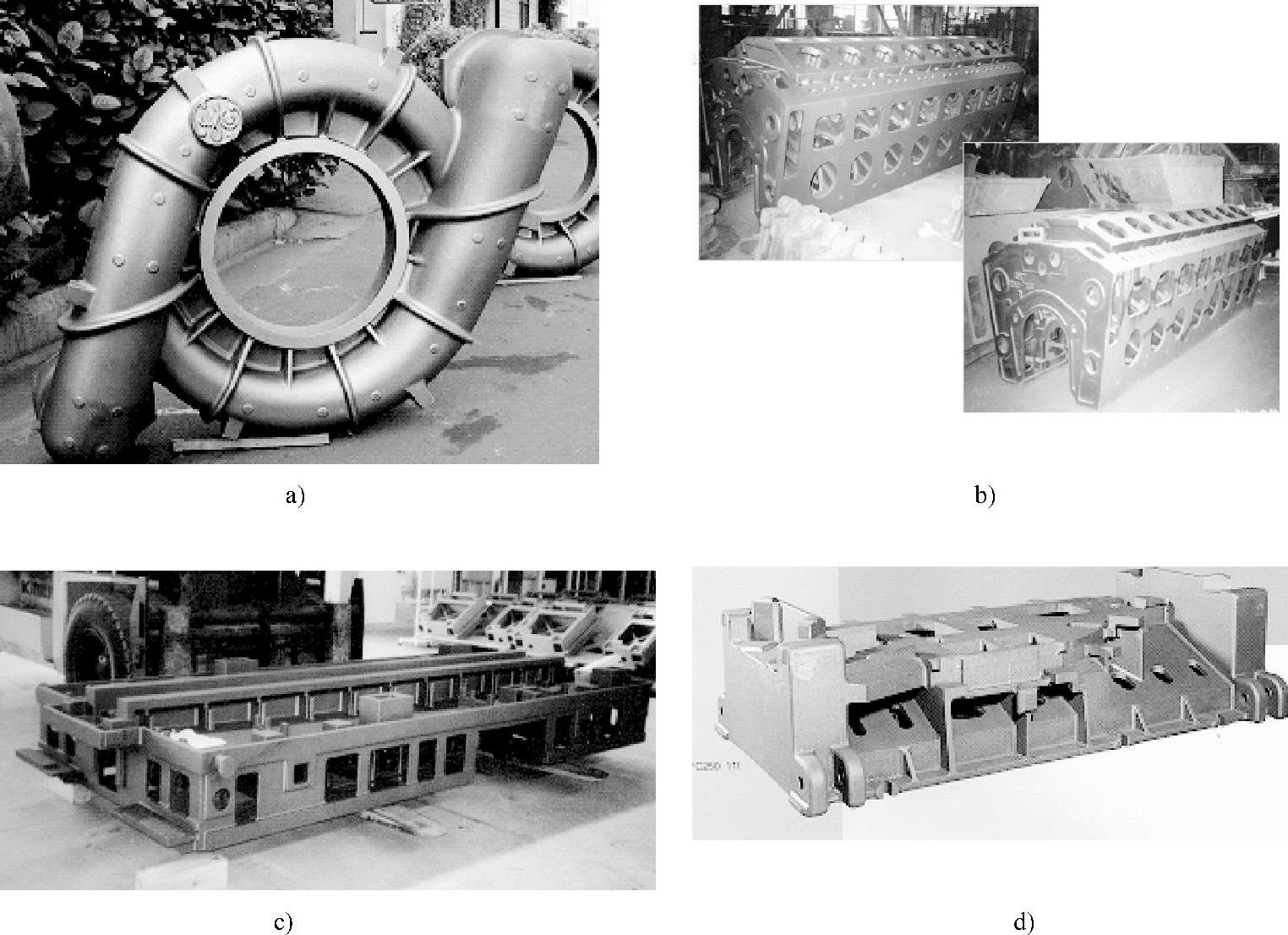

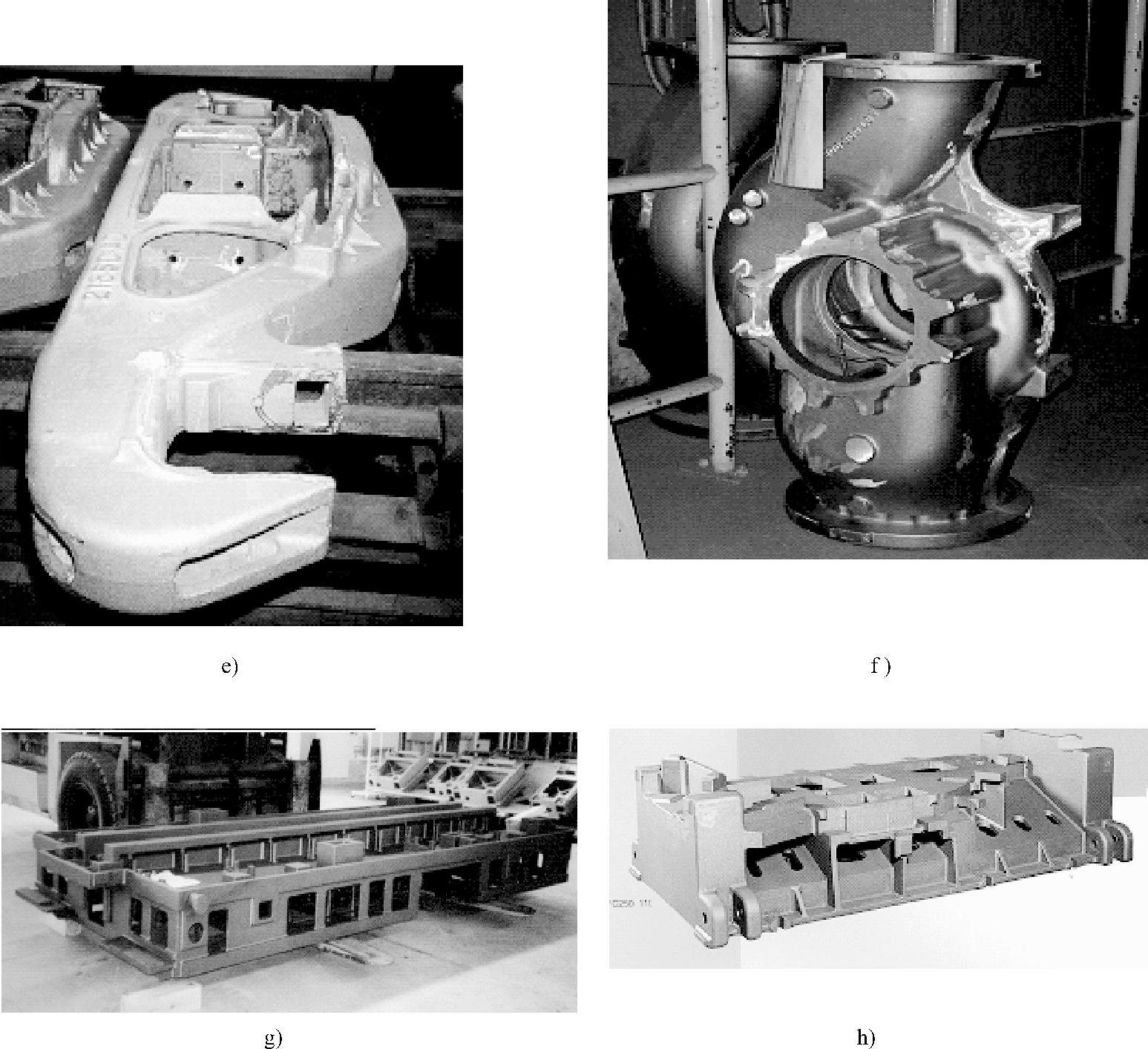

我国现有成套的树脂自硬砂生产线数百条,生产能力为每年数百万吨铸件。今后自硬树脂砂工艺,在机床、造船、阀门、机车车辆、通用机械和重型机械等中、大件单件小批铸件的生产中,将被广泛采用,在大、中型单件小批生产中还将继续扩大应用范围。采用自硬树脂砂生产的典型铸件如图1-5所示。

(1)自硬呋喃树脂砂应用及发展。在我国,自硬呋喃树脂砂工艺是自硬砂中应用最广泛、技术最成熟和积累经验最多的一种造型、制芯工艺。从20世纪70年代就开始开发研究并逐步应用于生产。此法在造船行业应用最早,但在机床行业应用最多。目前用自硬呋喃树脂砂生产的铸铁件尺寸精度可达CT8~CT10级,比黏土砂高2级;铸件表面粗糙度达Ra12.5~50μm,比黏土砂高1~2级;铸件废品率可稳定在5%以下。车间单位面积的铸件产量比原黏土砂增长了1倍。铸件清砂的效率提高3倍。所以,在生产结构复杂、要求很高的出口铸件及其他重要产品的铸件中,已取得了明显的经济效益。

图1-5 典型的自硬树脂砂铸件

a)大型工程机械铸钢件 b)大马力柴油机机体铸件 c)机床铸铁件 d)汽车模具铸铁件

图1-5 典型的自硬树脂砂铸件(续)

e)铁路轮轴铸钢件 f)不锈钢泵体铸件 g)不锈钢阀体铸件 h)风力发电机铸件

我国铸造用呋喃树脂从研究、试生产到生产应用可概括为:由高氮含量向低氮含量,高游离甲醛含量向低游离甲醛含量,高水分含量向低水分含量,高粘度向低粘度,高加入量向低加入量以及由低糠醇含量向高糠醇含量,低强度向高强度,低质量向高质量的发展过程。自硬呋喃树脂发展至今,已突破了树脂中游离甲醛过高、恶化铸造车间作业环境的技术难点;解决了脲醛改性呋喃树脂沉淀析出以及树脂物化性能指标提高而又使树脂砂型(芯)性能降低的技术难题。目前树脂粘结剂产品质量已达到或接近工业发达国家同类水平,质量稳定,品种齐全,技术指标先进,完全可以满足铸造生产的需要。

未来对呋喃树脂的研究将集中在以下方面:

1)进一步降低树脂中的气味(即降低游离酚和游离醛含量)。

2)开发新型无氮树脂、新型酮醛改性呋喃树脂和酚醛改性自硬呋喃树脂等。

3)改进合成工艺,提高呋喃树脂的反应活性以减少含硫酸固化剂的用量。

4)寻找糠醇或糠醛的部分替代品,以降低树脂生产成本。

5)寻找呋喃树脂及其原料的合适溶剂,降低树脂粘度,以减少树脂加入量。

(2)自硬酚脲烷树脂砂应用及发展 自硬酚脲烷树脂砂工艺于1970年由美国铸造协会年会介绍给各国的铸造行业。此工艺在美国以及德国、日本等工业发达国家的汽车、拖拉机铸造行业具有广泛的应用和发展。其中,乔·迪尔铸造厂使用此自硬砂工艺来制造形状复杂、质量要求很高的缸体、缸盖、水套型芯等,其铸件的综合废品率一直在10%以内;在彼兹铸造厂,还采用木模或金属模为模样的酚脲烷树脂砂型来生产大批量铸件;福特和克莱斯勒等公司都相继采用此工艺。

常州有机化工厂于1985年引进PEP SET自硬树脂生产技术并投入生产,供应国内市场。重庆发动机厂、四川柴油机厂以及中国第一汽车集团、东风汽车公司等都已先后引进PEP SET制芯设备和技术,并应用于康明斯汽车发动机缸体和缸盖以及斯太尔WD615柴油机机体铸件的生产中;在铸钢方面,国内数家铸造厂将PEP SET自硬树脂砂用于造型、制芯,生产不锈钢泵体等,铸件尺寸精度高、表面质量好;锆砂PEP SET自硬树脂砂用于复杂铝合金铸件的造型,具有型腔轮廓清晰,反应速度很快,起模时不易粘砂,表面质量好等优点。许多厂家的生产经验证明,其生产率比呋喃树脂砂工艺提高6~7倍,特别是铸钢件避免了裂纹缺陷。(https://www.xing528.com)

酚脲烷树脂砂已在自硬树脂砂工艺中占有了一席之地,其使用范围在逐渐扩大。

酚脲烷树脂有待进一步开发研究的是,该树脂砂在混砂、造型、浇注及落砂等工序中会散发含有害物质的气体。为此,须改进树脂合成工艺,选择合适的溶剂,以减少或消除其有害气体的散发。

(3)酯固化碱性酚醛树脂砂应用及发展 酯固化碱性酚醛树脂砂是英国波顿公司于1980年开发的,在1982的英国铸钢研究和贸易协会年会上Baiiey和P·H·lemon介绍了这种工艺;1984年I·P·Quist等人取得美国专利;1987年英国波顿公司就α-固化法在日本申请了专利;同年还在日本成立了群荣波顿公司,致力于α-固化法的推广。

α-固化法适用性比较强,它特别适用于生产高低合金钢铸件和结构较为复杂的铸钢件,也更加适用于生产高质量要求的铸钢件产品,例如,不锈钢叶轮,轴箱体类机车铸钢件,石油机械铸钢件,低碳钢、合金钢高压阀门铸钢件等。

我国从2002年起,碱性酚醛树脂砂陆续在广州重型机器厂、德阳二重集团、太原重型机器厂、上海宏钢电站设备铸锻有限公司等企业大型铸钢件的生产中得到推广应用,并已成功地生产出汽轮机缸体,不锈钢上冠及下环,16m3电铲履带板,主动轮,4m3电铲齿尖,轧钢机机架等重要铸件。例如,德阳二重集团于2007年用该工艺为德阳东电集团生产一套金安桥水电机组大型不锈钢上冠(钢液总质量210t);2008年又浇注一件超低碳特大型不锈钢铸件——三峡转轮体上冠,钢液总质量310t;2008年为西南铝业生产一件4300mm粗轧机机架铸件,钢液总质量达440t,这是目前国内用碱性酚醛树脂砂生产的最大的铸钢件。

在铸铁件生产方面,针对呋喃树脂自硬砂生产球墨铸铁曲轴存在的问题——局部球化不良,潍坊柴油机有限责任公司采用碱性酚醛树脂自硬砂造型,生产6160,6200,WD615三个系列柴油机大断面球墨铸铁曲轴获得成功。

在非铁合金铸件的生产方面,哈尔滨电机厂有限责任公司采用碱性酚醛树脂砂生产大型铸铜件屏蔽环(1350~1505kg)、铸铝件导风环(最大铸造尺寸可达ϕ3.4m,质量400kg)、铸铜件齿压板和压齿板(最大铸造尺寸可达ϕ2m,质量300kg)等非铁合金铸件,经济效益显著。例如,废品率可降低40%以上;铸件质量提高,缺陷修复的成本可降低50%;可提高铸件的尺寸和形状精度,减少铸件“肥大”现象,减少机加工余量,减小毛坯质量等。

随着我国碱性酚醛树脂工艺相关原辅材料、设备制造水平的不断提高,该工艺必将被越来越多的铸造厂家应用,将在提高我国铸件整体制造水平方面发挥重要作用。

酯固化碱性酚醛树脂有待进一步研究的内容如下:

1)提高碱性酚醛树脂砂的常温强度,降低型(芯)砂中树脂的加入量;提高型(芯)砂的表面安定性。

2)经比较,碱性酚醛树脂砂的导热性比其他任何树脂砂都要差,为此,须改进碱性酚醛树脂的合成工艺,以提高其导热性。

3)目前,碱性酚醛树脂砂推广应用受到制约的一个重要原因是其旧砂的再生回用尚不理想,为此,有必要研究性价比高的碱性酚醛树脂旧砂再生回用工艺,提高其再生效率。

2.自硬树脂砂应用展望

1)进一步提高树脂砂的综合性能指标,如使树脂加入量降至0.8%~0.9%(质量分数),砂铁比控制在1∶3~1∶4,废品率降至2%以下。

2)充分发挥多种自硬树脂砂的优势和特点,形成呋喃自硬、碱性酚醛、酚脲烷、酯固化酚醛等多种自硬砂竞相发展的局面。

3)开发出少污染和无污染的新的树脂品种,使铸造过程挥发的苯、甲苯等有毒气体大幅度下降,甚至完全消除。

4)树脂的性能将向加快固化速度、降低粘度、提高抗吸湿性、提高常温强度和高温强韧性的方向发展,树脂砂的品种将会更加多样化、系列化,以适应于不同原砂、不同环境条件、不同合金材质、不同形状铸件的特殊要求。

5)为满足铸件“轻量化”的需求,开发专门用于铝、镁合金的分解温度低、易溃散的树脂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。