1.总线配置

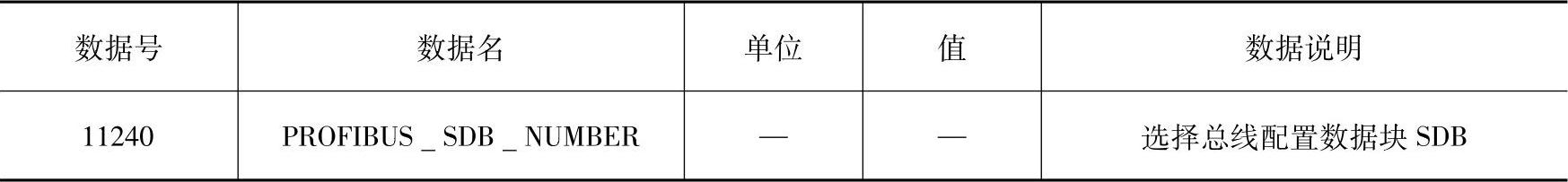

SINUMERIK 802D是通过现场总线PROFIBUS对外设模块(如驱动器和输入/输出模块等),PROFIBUS的配置是通过通用参数MD11240来确定的,见表2-7。

表2-7 通用参数MD11240

目前可提供的总线配置有:

MD 11240=0—PP72/48模块:1+1,驱动器:无(出厂设定)。

MD 11240=3—PP72/48模块:1+1,驱动器:双轴+单轴+单轴。

MD 11240=4—PP72/48模块:1+1,驱动器:双轴+双轴+单轴。

MD 11240=5—PP72/48模块:1+1,驱动器:单轴+双轴+单轴+单轴。

MD 11240=6—PP72/48模块:1+1,驱动器:单轴+单轴+单轴+单轴。

该参数生效后,611UE液晶窗口显示的驱动报警应为:A832(总线无同步)。611UE总线接口插件上的指示灯变为绿色,若该指示灯仍为红色,请检查总线的连接!

2.驱动器模块定位

数控系统与驱动器之间通过总线连接,系统根据下列参数与驱动器建立物理联系,见表2-8。

参数的设定请参见下表2-9。

表2-8 数控系统与驱动器总线连接

表2-9 参数的设定

3.位置控制使能

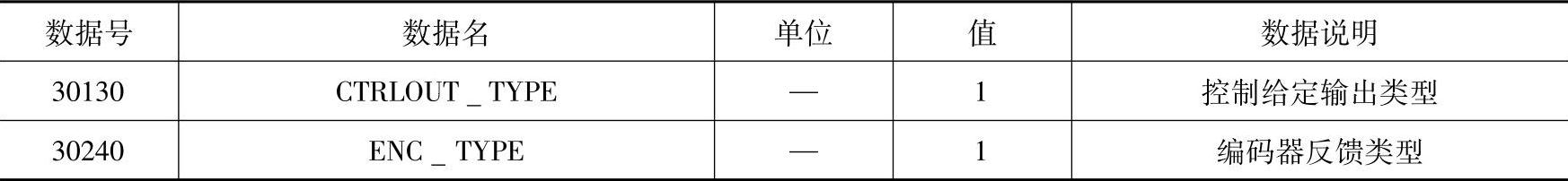

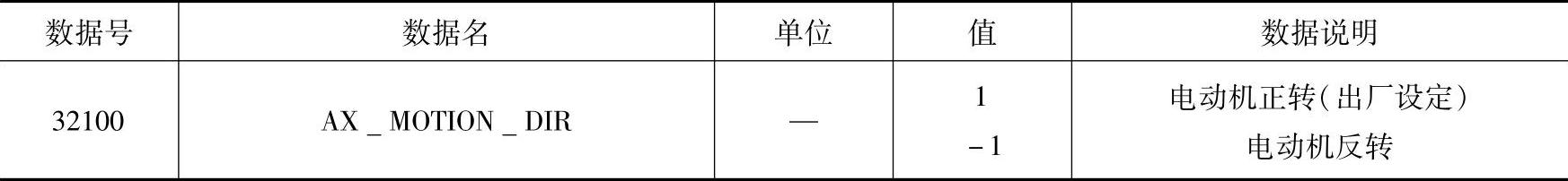

系统出厂设定各轴均为仿真轴,即系统不产生指令输出给驱动器,也不读电动机的位置信号。按下表设定参数可激活该轴的位置控制器,使坐标轴进入正常工作状态。仿真轴的位置控制器参数设定见表2-10。

表2-10 仿真轴的位置控制器参数设定

该参数生效后,611UE液晶窗口显示:“RUN”。这时通过点动可使伺服电动机运动。此时,如果该坐标轴的运动方向与机床定义的运动方向不一致,则可通过以下参数进行修改,见表2-11。

表2-11 坐标轴的运动方向与机床定义的运动方向不一致的参数修改

如果电动机不能正常运动,且出现以下报警:

25201“轴%1驱动器故障”

请检查总线的连接:

总线是否由PCU插头的A1、B1引出?

总线是否由PCU插头的A1、B1引出?

各总线插头上终端电阻的位置是否正确?

各总线插头上终端电阻的位置是否正确?

如果电动机不能正常运动,且出现以下报警:

25030“轴%1实际速度报警”

25040“轴%1静止监控”

25050“轴%1轮廓监控”

请检查硬件的连接:

使能信号是否齐备:电源模块的端子48和9,63和9,64和611UE的控制端子663和9,65A和9,65B和9是否接通?

使能信号是否齐备:电源模块的端子48和9,63和9,64和611UE的控制端子663和9,65A和9,65B和9是否接通?

电动机电缆是否正确:检查电缆的线标U,V,W与插头上的标志是否对应?

电动机电缆是否正确:检查电缆的线标U,V,W与插头上的标志是否对应?

检查电动机电缆与信号电缆是否对应:

检查电动机电缆与信号电缆是否对应:

功率模块A1连接的电动机是否与611UE的X411连接的是同一台电动机?

功率模块A2连接的电动机是否与611UE的X412连接的是同一台电动机?

请检查NC接口信号:

请检查NC接口信号:

V380×0002.1=1,V380×4001.7=1是否置位?

V32000006.0=1,V380×0004.3=0是否复位?

如果电动机不能正常运动,且出现以下报警:

700016“驱动器未就绪”

3000“急停”

380500“-------代码:608”驱动器过载

请检查电动机抱闸是否释放;

请检查电动机抱闸是否释放;

请检查机械传动系统的装配是否过紧。

请检查机械传动系统的装配是否过紧。

注意:报警“380500”为驱动器报警,报警文本中的代码为驱动器的报警号。报警的含义可在802D的屏幕上利用帮助键查询。

4.传动系统参数配比

传动系统的参数决定了这个坐标轴的实际移动量。传动系统参数设定见表2-12。

表2-12传动系统的参数

注意:

1)对于主轴,索引号为[0]的减速比分子和分母均无效。索引号[1]表示主轴第一档的减速比,[2]表示主轴第二档的减速比,依此类推。9对于进给轴,减速比应设定在索引号[0]。

2)对于车床减速比分子索引号[0]~[5]都要填入相同的值,分母索引号[0]~[5]也要填入相同的值,否则在加工螺纹时,会有报警:26050。

5.驱动器参数优化

对于伺服系统,首先要对速度环的动态特性进行调试,然后才能对位置环进行调试。速度环动态特性优化是通过SimoComU进行的。

首先利用准备好的“驱动器调试电缆”将计算机与611UE的X471连接起来。如果对带制动的电动机进行优化,需要设定NC通用参MD14512[18]的第1位为“1”(优化完毕后恢复“0”)。驱动器使能(电源模块端子T48、T63和T64与T9接通),并将坐标移动到适当的位置(因为优化时电动机要转大约两转),优化时驱动器的速度给定由PC以数字量给出。

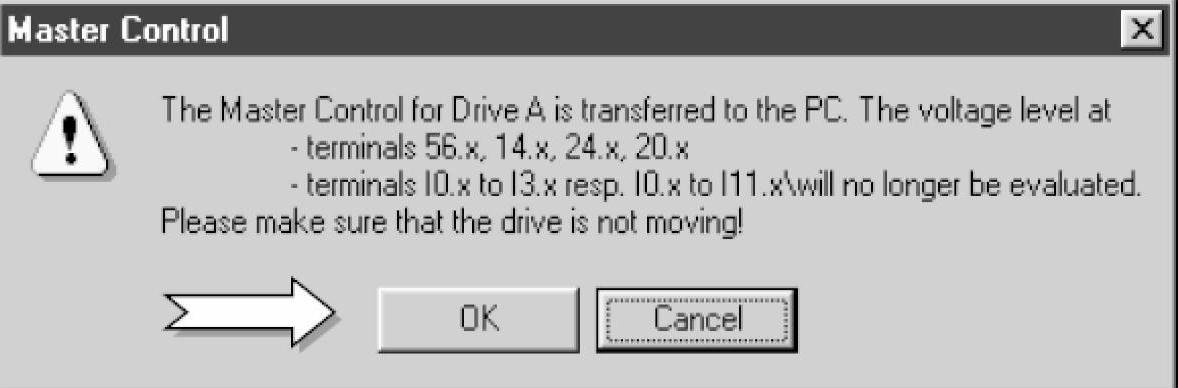

然后进入工具软件SimoComU,选择联机方式 ,选择PC机控制

,选择PC机控制 ,弹出图2-35所示的主控制对话框,选择“OK”。

,弹出图2-35所示的主控制对话框,选择“OK”。

图2-35 主控制对话框

进入控制器目录(Controller),弹出图2-36所示的控制器选择界面。选择“None of these”,接着将出现图2-37所示的控制器界面。

图2-36 控制器选择界面

图2-37 控制器界面

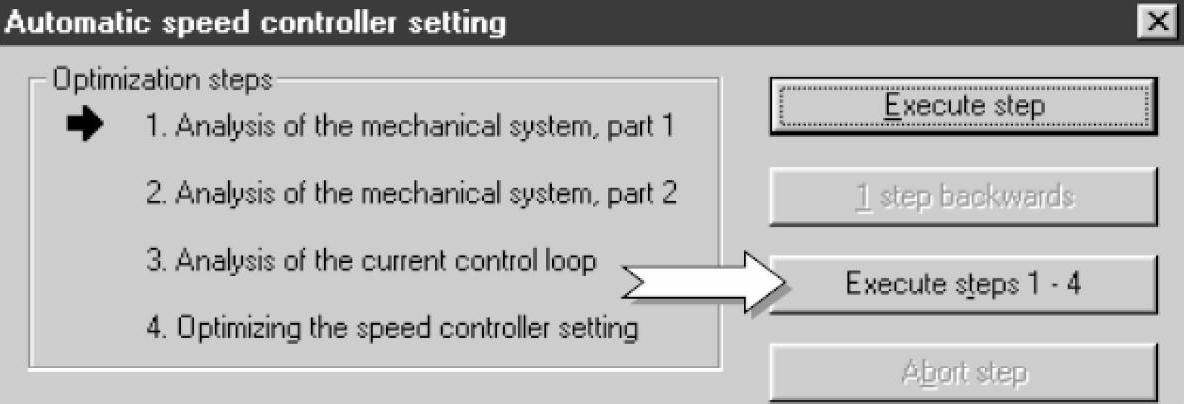

选择运行自动速度控制器优化“Execute automatic speed controller setting”,进入优化后出现图2-38所示的优化步骤界面。选择“Execute steps1—4”自动执行优化过程:

1)分析机械特性一(电动机正转,带制动电动机的抱闸应释放)。

2)分析机械特性二(电动机反转,带制动电动机的抱闸应释放)。

3)电流环测试(电动机静止,带制动电动机的抱闸应夹紧)。(https://www.xing528.com)

4)参数优化计算。

图2-38 优化步骤界面

执行完第2步时,调试工具软件SimoComU会出现提示:“电流环优化,垂直轴的电动机抱闸一定要夹紧,以防止坐标下滑”。此时对于带有制动电动机的抱闸必须夹紧,否则坐标会下滑。

重要事项

对垂直轴的伺服参数优化时,特别是在该轴没有平衡装置时,一定要注意优化过程中对抱闸释放和夹紧的时机,避免出现由于坐标轴滑落导致机械的损坏!

注:工具软件SimoComU的操作说明,请参见该软件的在线求助。

优化结束后,务必退出PC机制 方式。

方式。

注意:

优化的效果与电动机和机械传动装置的连接方式有关,刚性连轴方式效果最好。弹性连轴方式,如弹性连轴节或齿形带,对于滑动导轨的效果不一定好;齿轮连接方式,由于齿轮之间存在间隙,效果不好。

6.坐标速度和加速度

坐标速度和加速度数据说明见下表2-13。

表2-13 坐标速度和加速度

注意:MD36200应比MD32000大10%。

7.位置环增益(如表2-14所示)

表2-14 位置环增益

注意:位置环的增益影响传动系统的位置跟随误差。在设定该参数时,应根据各轴传动系统的实际位置精度综合调整。

8.返回参考点相关的机床参数

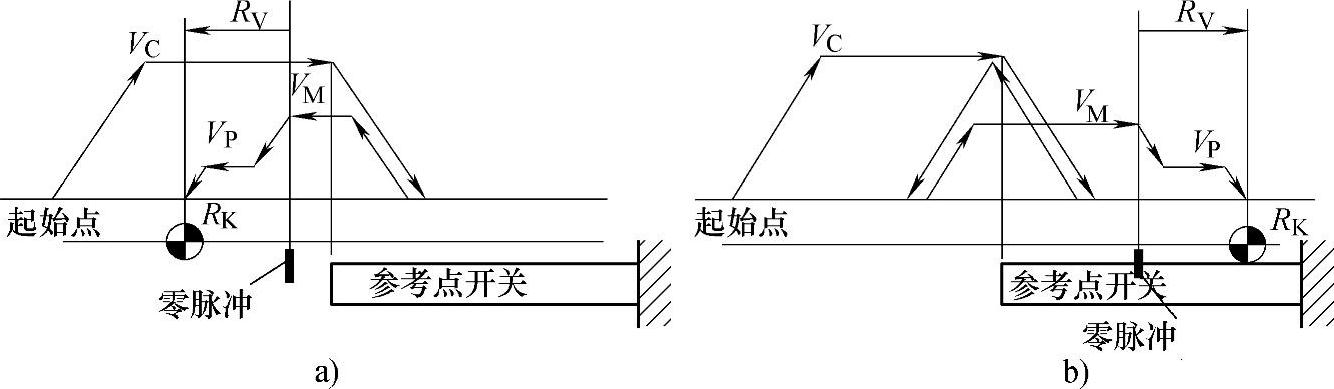

(1)返回参考点的原理

MD:REF SEARCH MARKER REVERS=0

MD:REF SEARCH MARKER REVERS=1

图2-39中各参数定义如下:

Vc——寻找参考点开关的速度(MD34020:REFP VELO SEARCH CAM)

VM——寻找零脉冲的速度(MD34040:REFP VELO SEARCH MARKER)

VP——定位速度(MD34070:REFP VELO POS)

RV——参考点偏移(MD34080:REFP MOVE DIST+MD34090 REFP MOVE DIST

CORR)

RK——定位速度(MD34100:REFP SET POS[0])

图2-39 返回参考点原理示意图

a)零脉冲在参考点开关之外 b)零脉冲在参考点开关之上

返回参考点相关的机床参数见表2-15。

表2-15 返回参考点相关的机床参数

注意:参考点撞块的长度要根据MD34020定义的速度确定,要求在该速度下碰到撞块后减速到“0”速,且坐标轴能停在撞块之上而不能冲过撞块!

(2)返回参考点的操作:

1)进入“参考点方式”。

2)按住返回参考点轴的“方向”键,直到屏幕上出现参考点到达的标志 。

。

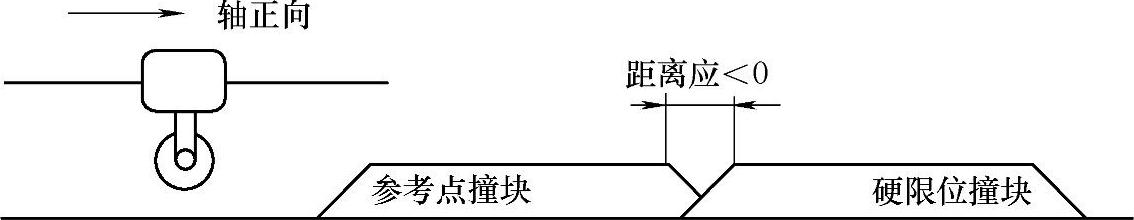

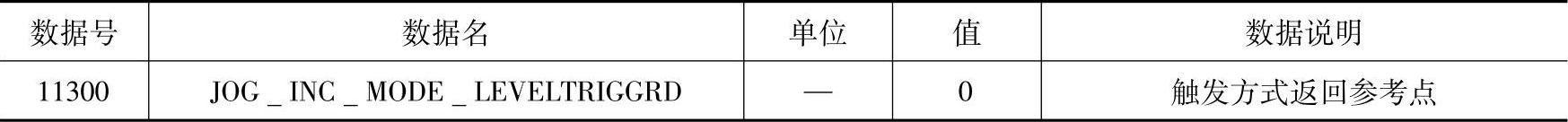

(3)触发方式(点动方向键)返回参考点

802D系统可以按触发方式返回参考点,但要求按照图2-40所示安装参考点撞块,以保证返回参考点前坐标不会停在参考点撞块和硬限位撞块之间。如果参考点撞块与硬限位撞块之间能保证上述关系,可通过表2-16的参数将返回参考点设置为触发方式。点一下“方向”键,即可自动返回参考点。

图2-40 触发方式返回参考点

表2-16 参数返回参考点设置为触发方式

注意:该参数必须在专家口令“SUNRISE”下修改;修改完后必须恢复制造商专家口

令“EVENING”。

(4)关于绝对值编码器的调试过程

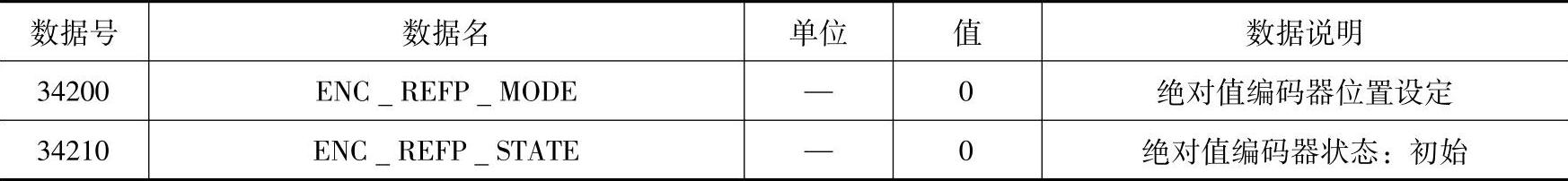

1)设置机床参数,见表2-17。

表2-17 设置机床参数

2)进入“手动”方式,将坐标移动到一个已知位。

3)输入已知位的位置值,见表2-18。

表2-18 输入已知位的位置值

4)激活绝对值编码器的调整功能,见表2-19。

表2-19 激活绝对值编码器的调整功能

5)激活机床参数。按机床控制面板上的复位键,可激活以上设定的参数。

6)通过机床控制面板进入返回参考点方式。

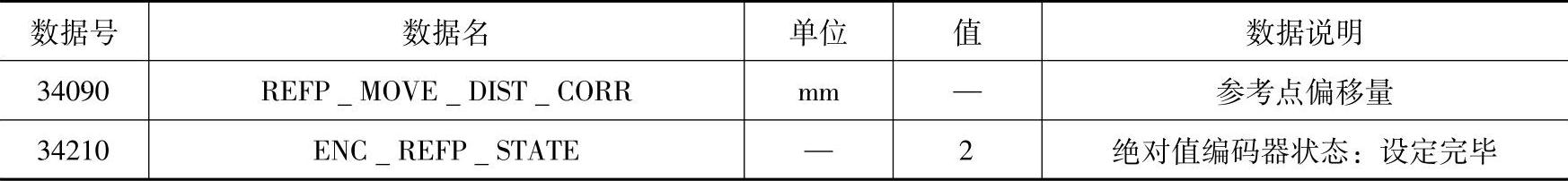

7)按照返回参考点的方向按方向键,无坐标移动,但系统自动设定了下列参数,见表2-20。屏幕上的显示位置为MD34100设定的位置。

表2-20 系统自动设定返回参考点

注意:下载PLC应用程序会导致参考点位置丢失。所以,必须在PLC应用程序调试完毕后,再调试绝对值编码器。

如果需要改变参考点位置值,则需要重复上述1~7步骤。

9.软限位(表2-21)

表2-21 软限位

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。