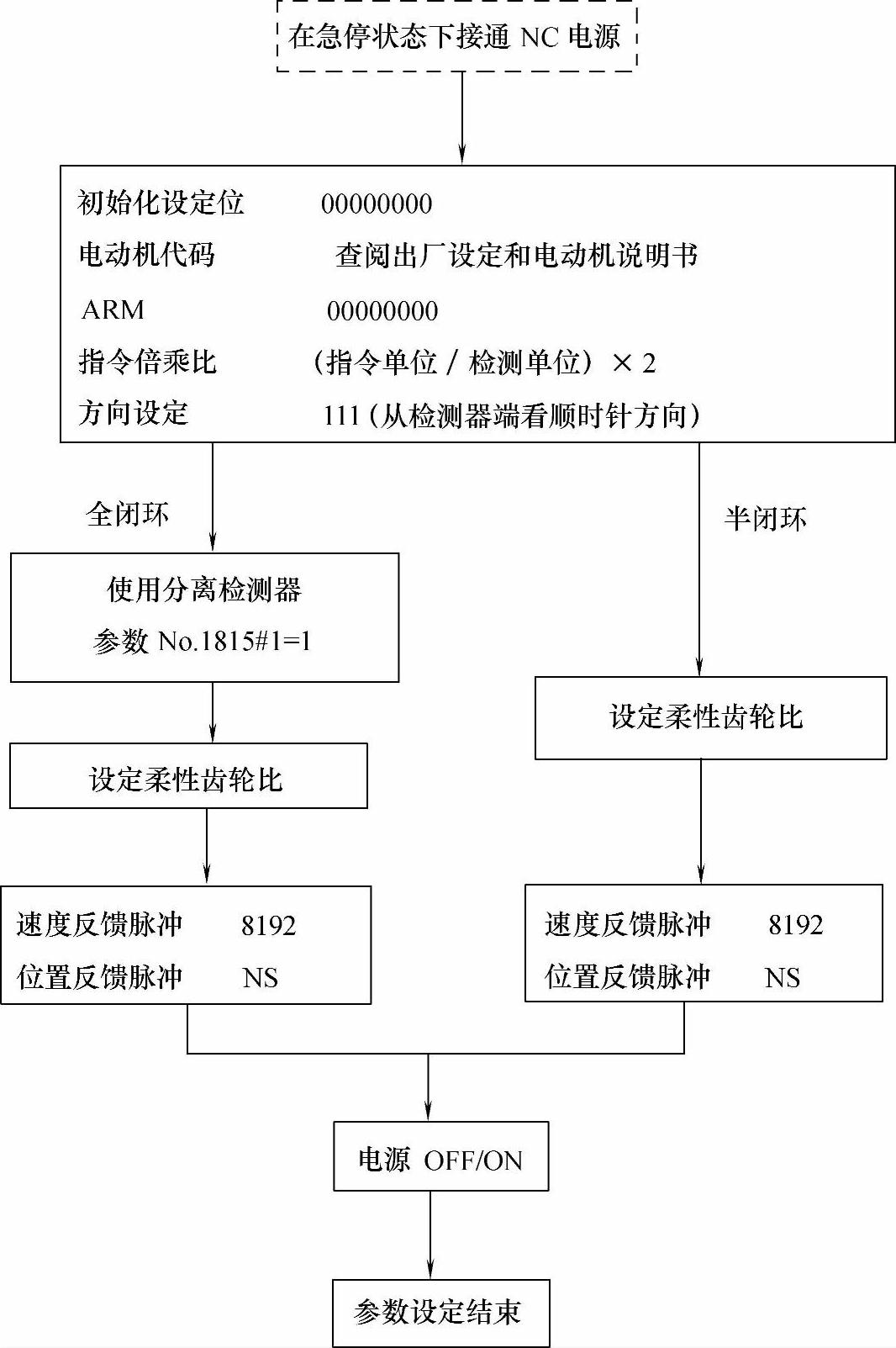

1.伺服初始化设定流程(见图1-28)

2.伺服初始化设定步骤

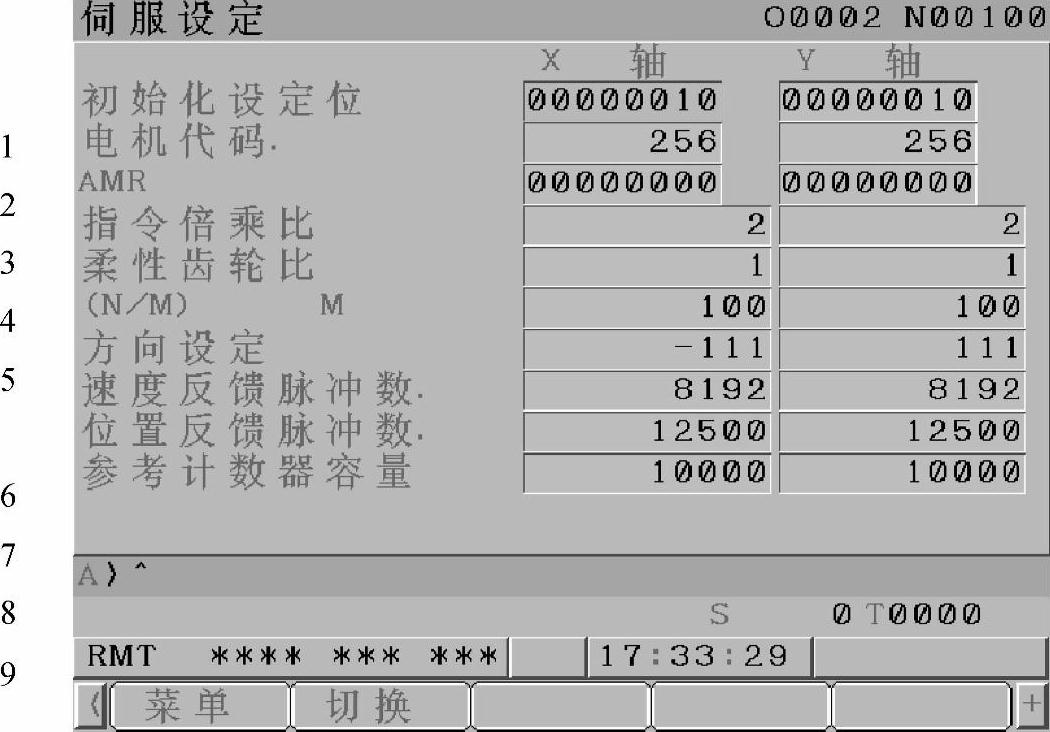

在急停状态下进入参数设定支援界面,按下软键[(操作)]。将光标移动至“伺服设定”处,按下软键[选择],出现图1-29所示的伺服设定界面。

开始初始化设定,将伺服设定界面的参数都设定完后,执行CNC电源的OFF/ON操作。此外,OPTx参数用于设定位置检测器是否使用分离型脉冲编码器。若为半闭环时,设定OPTx=“0”,不使用分离型脉冲编码器;若为全闭环时,设定OPTx=“1”,使用分离型脉冲编码器。

(1)初始化设定位

开始设定时设置为00000000。

(2)电动机代码

一般可从FANUC电动机说明书或参数设定上寻找电动机代码。

图1-28 伺服初始化设定流程

NS—电动机每转一周来自分离型检测器的反馈脉冲数。

图1-29 伺服设定界面

(3)ARM

此系数相当于伺服电动机的极数参数。若是αiS/αiF/βiS电动机,将其设定为00000000。

(4)指令倍乘比(https://www.xing528.com)

通常,指令单位=检测单位,因此将其设定为2。

(5)柔性齿轮比

电动机每旋转一周所需的位置脉冲数/100万的真分数

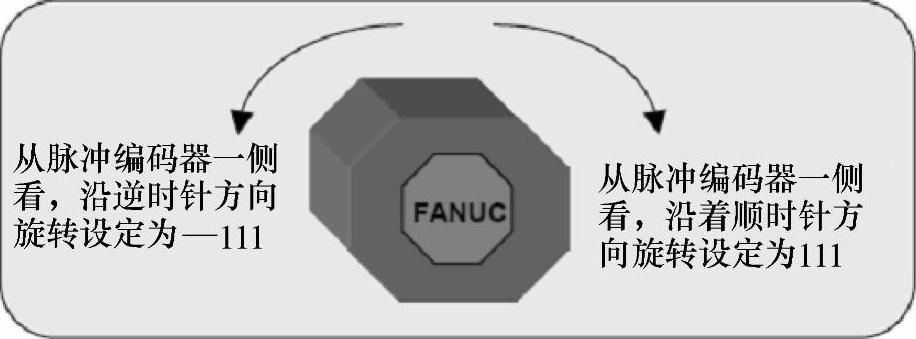

(6)方向设定

方向设定如图1-30所示。

(7)速度反馈脉冲计数和位置反馈脉冲计数

半闭环时:速度反馈脉冲数为8192(固定值),位置反馈脉冲数为12500(固定值)。

全闭环时:速度反馈脉冲数为8192(固定值),位置反馈脉冲数为电动机每旋转一周光栅尺的反馈脉冲数。

图1-30 方向设定示意图

(8)参考计数器容量的设定

半闭环:参考计数器容量=电动机每旋转一周所需的位置脉冲数

全闭环:参考计数器容量=Z相(参考点)的间隔/检测单位

完成上述参数设定后,断开NC电源,然后再接通。至此,伺服的初始化设定结束。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。