答:设备完好标准是设备正常运行的最基本要求。设备大修理后,必须达到设备完好标准的要求。

1.零部件修理装配质量要求

(1)清洗检查

1)装配前应先清除零部件的毛刺,认真检查其形状、规格和精度是否符合要求。有不符合要求的,应予修理或更换。

2)根据装配的顺序,将零部件清洗洁净,涂以适当的润滑油方可进行装配。

3)需要在忌油条件下工作的设备、管路及其附件(如制氧机),应进行脱脂。脱脂后,应将脱脂件上残留的脱脂剂清除干净。

(2)螺纹连接及定位销装配

1)螺纹连接件装配时应加少许油,尤其是不锈钢螺纹(忌油工作的除外)。拧紧量应对称、均匀,用力适当。拧紧后螺栓头露出螺母部分的螺纹应为1~3圈。

2)在经常受振动,容易松动的螺栓上,应正确地装好弹簧垫圈或开口销等防松装置。

3)定位销与销孔接触面积不应少于65%,装入过程不应承受剪切力。

(3)联轴器的装配

1)凸缘联轴器的半联轴器端面(包括半圆配合圈)应紧密接触,两轴的同轴度不超过0.04mm。

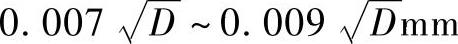

2)挠性爪形联轴器的端面间隙不超过1~2mm,两轴的同轴度不超过 (D为联轴器最大外径(mm),下同)。

(D为联轴器最大外径(mm),下同)。

3)弹性圈柱销联轴器的端面间隙不小于1.5mm,最大不超过 。两轴的同轴度不超过

。两轴的同轴度不超过 。

。

(4)滑动轴承修理装配

1)双金属轴瓦或轴套的钢壳,与轴承合金层(包括铜合金、巴氏合金)黏合应牢固,不应有脱壳(起皮)、哑声现象。

2)对开式厚壁轴瓦背面与轴瓦座应紧密贴合,其接触面积着色检查不应小于70%,不得加垫。

3)对开式轴瓦与主轴颈的径向和轴向间隙,应符合设备技术文件的规定,无规定时,推荐径向间隙为 (D为主轴直径,mm)。

(D为主轴直径,mm)。

轴瓦端部与轴肩(挡环)的轴向间隙:推力轴瓦端轴向间隙总和不大于0.5~0.20mm;承力轴瓦端轴向间隙C可按下式计算:

C=0.5Aα

式中C——轴向间隙(mm);

A——两轴瓦中心距(mm);

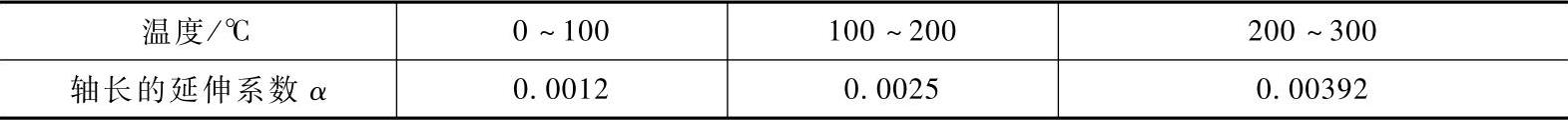

α——轴长的延伸系数,查表7-13。

表7-13 轴长的延伸系数α

4)对开式厚壁轴瓦与轴颈的接触弧面,均不应小于80°~90°(对称于纵向垂直平面);刮研的接触面积不应小于70%。在25mm×25mm面积内,平均接触点数不少于:

主轴直径小于120mm 12~14点

120~300mm 10~12点

大于300mm 8~10点

5)对开薄壁轴瓦一般不需刮研,但间隙应符合设备技术文件要求。

6)对开轴瓦合缝处垫片要求两侧相等,不得与轴颈接触;但距离轴瓦内径不超过1mm,瓦口必须同样垫实。

7)轴瓦的油孔、油腔必须洁净畅通,油封口不得受到破坏。

8)轴套与轴颈的径向间隙应符合设备技术文件规定。无规定时推荐按H9/f9公差制作。

(5)带传动机构的装配

1)两带轮中心线的平行度0.50/1000,水平度0.20/1000。

2)带传动的主动轮和被动轮的位置必须正确,其轮宽中央平面应在同一平面上,偏差不大于1mm。

3)V带弛垂度为0.02Amm(A为两带轮中心距mm);多根V带周长应选配合适,用食指下压试验,相差不超过15mm。

(6)密封件装配

1)装配O形密封圈应正确选择预压量。用于动密封的预压量为橡胶圆条直径的15%;用于固定密封的预压量为橡胶圆条直径的25%。

2)装配成形密封圈时,结构、形式、规格、材质应符合要求,质量完好,唇边应对着被密封介质的压力方向。

3)装配油浸石棉填料时,第一圈及最后一圈应用干石棉填料,装配铝箔或铅箔石棉填料时,应在内缘涂一层用润滑油调和的石墨粉。

4)填料不宜压得过紧,切口宜小于45°,相邻接口应错开90°以上。

5)填料压盖的锁紧装置必须锁牢。

(7)管路阀门的装配

1)管子的材料和焊接必须符合该设备技术文件的要求。

2)管子弯曲的半径应大于管子外径的3偌,不得有皱纹和裂纹。

3)管路的管子、接头、法兰、阀门必须清洗干净,无焊渣、泥沙、氧化皮等杂质;忌油工作的管路(如氧气管路)应脱脂处理后吹干。

4)与机器连接的管路应具有独立、牢固的支架,不得使机器承重。

5)阀门应启闭灵活,有方向性的不得装反。

6)管路的排列整齐美观,横平竖直,相互间保持一定间距,并巨固定牢靠。

7)非常压管路敷设后,应进行压力试验。试验时应逐级升压,直至达到工作压力的1.25偌,保压10min应无泄漏。

8)管路的涂漆颜色应符合下列规定:①蒸气管应为红色。②热水管应为绿色。③润滑管应为黄色或本色(有色金属管)。④煤气管应为黄色。⑤空气管应为浅蓝色。⑥氧气管应为深蓝色。⑦水管应为黑色。

2.空压机、氧压机修理质量要求

(1)机身

1)机身的纵向和横向安装水平度为0.05/1000。

2)双列机身压缩机的主轴轴承孔的同轴度为0.05mm,机身中心线(气缸轴线)平行度为0.10/1000。

3)曲轴中心线与十宇头滑块轨道中心线垂直度为0.10/1000。

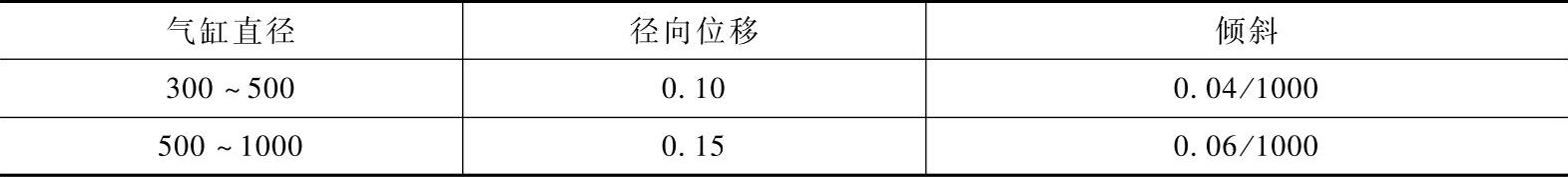

4)气缸轴心线与滑块轨道中心线的同轴度允差应符合表7-14。

表7-14 同轴度允差(单位:mm)

(2)曲轴与连杆

1)曲轴瓦、连杆轴瓦间隙,按设备技术文件规定。无规定时按1.(4)执行。

2)十宇头销轴及其连接螺栓和锁紧装置均应拧紧和锁牢。

(3)活塞与活塞杆

1)活塞环在气缸内作漏光检查,在整个圆周上漏光不应多于两处,每处不超过45°弧长,巨与活塞环开口处距离大于30°弧长。

2)活塞环与活塞环槽端面间隙、活塞环放入气缸的开口间隙,均应符合设备技术规定。

3)活塞环在活塞环槽内应能用手自由转动;手压活塞环时应能全部进入槽

内。活塞装入气缸时,活塞环开口位置应互相错开,所有开口位置应与阀门孔错开。

4)活塞与气缸间隙应符合设备技术文件规定。对卧式气缸,底部浇有轴承合金的活塞,其上部间隙允许比下部间隙小5%,接触面积不应小于活塞支承弧面

的60%。

5)活塞杆与活塞,活塞杆与十宇头应连接牢固并锁紧。

6)活塞在气缸的两个止点位置时,与缸盖的间隙应符合设备技术文件规定。

(4)气阀

1)气阀弹簧的弹力应均匀,阀片与弹簧应无卡阻和歪斜现象。

2)气阀与阀座贴合严密,用煤油试验只允许有不连续的滴状渗漏。

(5)冷却器

1)油冷却器和各级冷却器在安装前必须清理干净,不允许有水垢、积炭等影响冷却效率的杂物存在。管子无堵塞。

2)油冷却器和各级冷却器在安装前,应进行1.5偌工作压力的气密性试验,不允许有泄漏。

3)冷却器的法兰面垫圈安装前应认真检查,安装后不允许有泄漏。(https://www.xing528.com)

3.空气分离设备修理质量要求

1)凡与氧或富氧等介质接触的各忌油机器、零部件及管路阀门(除润滑系统、冷却水系统、蒸气加热系统管路外),均应进行脱脂、吹除处理。

2)凡受压零部件,除制造厂已作过强度试验并有合格证者外,均应作强度试验。

3)分馏塔筒体中心线垂直度为1/1000;蓄冷器垂直度为1.50/1000。

4)管路应能自由伸缩,无外力和焊接应力,表面无凹痕变形。

5)分馏塔内各管路不应相碰。冷热管的外壁间距不应小于200mm;与壳体、箱壁距离不小于300mm。

6)各部焊接应光滑牢固,焊缝无脱焊、裂纹现象。

7)活塞式膨胀机纵向、横向安装水平为0.10/1000;透平膨胀机纵向水平为0.02/1000。

8)检查膨胀机在确认润滑冷却系统洁净畅通,运动部件灵活、安全装置可靠及电动旋转方向符合要求后,配合分馏塔加温吹除,再进行冷试。

9)整机冷试并吹冷干燥后,正确选择绝热材料进行装填。装填时分馏塔内设管路应充气,不应振伤仪器管和电缆及其他管路,并做到装填时不留空穴。

4.工业泵修理质量要求

(1)泵组装配

1)卧式和立式工业泵以加工面为基准,纵横向水平为0.10/1000。

2)主动轴与被动轴用联轴器连接时,两轴的同轴度、两半联轴器端面间隙,应符合设备技术文件的规定。无规定时按1.(3)执行。

3)水泵与管子连接后,应重复校正泵的安装情况。盘车时手感应灵活正常。

4)吸水管径不应小于泵的进水口直径,并尽量缩短管路、减少弯头,避免存在有窝存气体的地方。

5)泵的润滑、水封、轴封、冷却、加热、液压、气动等附属系统及其管路,应冲洗干净保持畅通。

(2)离心泵

1)离心泵两端面有密封环的,轴向间隙应相同;端盖密封垫厚度不应随意变动。

2)泵叶轮径向圆跳动不应大于0.05mm,径向间隙为0.10~0.20mm;轴向间隙为0.4~0.5mm,并应作静平衡。

(3)深井泵

1)长轴深井泵两支承间中部径向圆跳动不大于0.20mm。

2)长轴深井泵起动20min后,应停泵再次调整叶轮与导流壳之间的轴向间隙。

3)潜水电泵水下电气部件的绝缘电阻要求如下:

①在水中6h,电缆接头绝缘电阻应大于5MΩ。

②在水中10h,电动机定子绕组与壳体绝缘电阻应大于40MΩ。

(4)齿轮泵

1)齿轮泵齿轮端面间隙为0.025~0.06mm。

2)齿轮泵齿轮顶圆与壳体间隙为0.13~0.16mm。

(5)容积式往复泵(柱塞泵)

1)以机身滑道(或柱塞表面)及曲轴颈为基准,纵向和横向水平为0.10/1000。

2)电动机输出轴与减速器输入轴,减速器输出轴与泵体曲轴,同轴度为0.05mm。

3)曲轴轴瓦、连杆、连杆轴瓦、活塞杆等机件修理装配要求,按《空压机、氧压机的修理装配质量要求》执行。

5.动力机械设备电气修理质量要求

动力机械设备电气部分的修理装配质量,应符合《设备电气制作、安装、大修理通用技术条件》标准的规定。

6.试运转与验收

(1)空压机、氧压机无负荷试运转

1)起动油泵在工作压力下运转不少于15min(只限能单独起动的)。

2)单独起动电动机不少于1h(限于能单独起动的),旋转方向正确,无显著振动,温升正常。

3)连接电动机,拆下吸、排气阀,盘车灵活无卡阻后,起动空压机2~3min,确认无异常时,连续运转30min。压缩机停机15min后,油泵方可停止转动。检查压缩机的润滑、油温,各部温升是否正常。

4)再次起动压缩机,连续运转不少于2h,检查各传动件、紧固件无松动,润滑、气温、水温无异常。

5)氧压机运转中,活塞杆表面刮油情况良好,曲轴箱和十宇头的润滑油不得带入填料和气缸。

(2)空压机、氧压机的负荷试运转

1)负荷试运转先装上空气滤清器,并逐级装上吸、排气阀,起动压缩机进行吹洗。从一级开始逐级接通吹除,每级不少于30min。吹洗时压力为0.15~0.20MPa,直至排出空气(介质)洁净为止。停机后,拆卸检查各级吸、排气阀,无损伤和异常,并清洗、吹除干净。

2)逐级升压运转,按额定压力的1/4、1/2、3/4各运转不少于2h,达到额定压力运转不少于12h。

(3)空压机、氧压机负荷试运转后要求

1)生产效率和压力达到铭牌要求。

2)各级吸、排气温度,压力,进、排水温度,供水和工作状况,符合设备技术文件规定。

3)各连接部件无松动。

4)压缩机的运转、振动和声音应正常。

5)轴承、连杆、填料等主要摩擦部位温升符合要求。

6)各部无漏气、漏油或漏水现象。

7)仪表控制系统和气量调节装置,以及自动保护装置灵敏可靠、信号准确。

8)电动机的电流、电压、温升不超过规定。

(4)成套空气分离设备的全负荷试运转要求

1)在整机冷试合格的条件下,严格遵照空气分离设备的操作规程进行全负荷试运转。

2)各机组运转、排量、压力、温度及声音应正常。

3)无明显漏气或漏液。

4)生产制取出合格的气体分离产品,如制氧设备的氧气产品。

(5)工业泵的无负荷试运转

1)离心泵、螺杆泵和叶片泵用手盘动自如后,一般不应在无液体情况下作无负荷试运转。

2)往复式柱塞泵无负荷试运转,在出口阀全开情况下进行,试运转不少于15min,应无异常振动和声音。

(6)工业泵的负荷试运转

1)工业泵负荷试运转起动时,入口阀应全部打开,出口阀除离心泵,混流泵全闭外,其余工业泵应全部打开。

2)往复式柱塞泵应按工作压力的1/4、1/2、3/4各运转30min,最后在工作压力下连续运转不少于8h。在前一级压力未合格前,不应进行后一级压力的运转。

3)除往复式柱塞泵外,其余工业泵均应在工作压力下连续运转不少于2h。

(7)工业泵的负荷试运转要求

1)压力、扬程、吸程、真空度、流量达到铭牌要求,或不低于要求的95%。

2)运转中不应存在不正常的声音和振动。

3)各静密封部位无泄漏。

4)运动的紧固连接部位不松动。

5)滚动轴承温度不应高于75℃,滑动轴承温度不应高于70℃。

6)填料的温升应正常,在无特殊要求情况下,普通软填料密封漏量每分钟不超过10~15滴,机械密封每分钟不超过3滴。

7)电动机的功率或电动机的电流不超过额定值。

8)泵的安全、保护装置(包括安全阀、溢流阀)灵敏可靠。

(8)交付生产

1)空压机、氧压机、空气分离设备及工业泵,通过无负荷和负荷试运转、涂漆,由修理质量部门验收合格后可交付生产使用。

2)空压机、氧压机、空气分离设备及往复式柱塞泵的无负荷和负荷试运转,对压力、输出量、温度、间隙等各项主要技术参数及大修理记录,应随验收同时入库归档。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。