答:立式轴流泵和导叶式混流泵的安装要求如下:

(1)泵的清洗和检查

1)整体出厂的泵可不拆卸,只清洗外表。当有损伤时,应按设备技术文件的规定进行拆洗。

2)解体出厂的泵,应检查各零件和部件,应无损伤、无锈蚀,并将其清洗洁净。配合表面应涂上润滑油,并应按装配零件和部件的标记分类放置。

3)弯管分段法兰平面间紧固零件,导叶体主轴承的紧固零件,出厂已装配好的部分,不得拆卸。

(2)泵就位前的检查

1)泵本体、传动装置、驱动机应无损伤,泵轴和传动轴不应弯曲。

2)应检测泵轴和传动轴在轴颈处的径向圆跳动、各联轴器端面倾斜度偏差及联轴器径向圆跳动。

3)应检测叶片外圆对转子轴线的径向圆跳动,并应符合设备技术文件的规定。

4)叶轮外圆与叶轮外壳之间的间隙应均匀,其间隙应符合设备技术文件的规定。

5)橡胶轴承不应沾染油脂。

6)进水流道应畅通,不得淤塞。

7)以进水流道为准,检查驱动机基础和泵基础的标高和轴线,其允许偏差均为±2mm,并应按设计要求复核中间轴的长度。

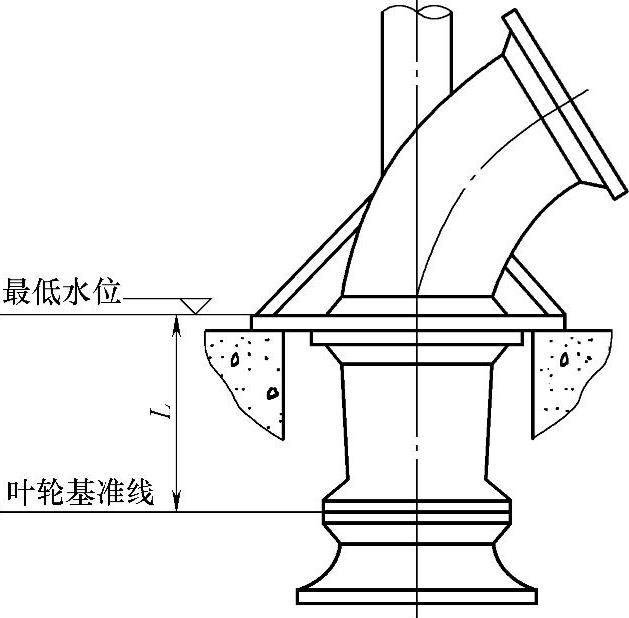

8)叶轮安装基准线到最低水位的距离L,应符合设计图的规定(图7-2)。

图7-2 立式泵叶轮基准线至最低水位的距离

(3)驱动机与泵安装水平的检查

1)具有单层基础的泵,驱动机与泵的安装水平,应在其底座及其他加工面上进行测量。其安装水平偏差不应大于0.2/1000。

2)具有双层基础的泵,驱动机和泵的安装水平偏差,不应大于0.05/1000,巨倾斜方向应一致,并应在其法兰面上进行测量。泵座轴线与进水管道轴线的同轴度应为2mm。

(4)解体出厂的泵组装要求

1)组装泵体部件时,导叶体、叶轮体、套管各部件的轴线,均应与泵座轴线重合,其同轴度应为0.3~0.5mm。泵座法兰面的安装水平偏差不应大于0.05/1000。各法兰连接面的接触应严密,无渗漏现象。

2)泵体组装找正调平后,当地脚螺栓处混凝土强度达到90%以上时,方可进行其转动部件的组装。

3)驱动机轴与泵轴、中间轴组装时,其同轴度允许偏差应符合随机技术文件的规定。泵联轴器端面安装水平偏差、中间联轴器端面安装水平偏差,均不应大于0.05/1000。联轴器端面之间应无间隙,接触应严密,螺栓应均匀拧紧。

4)驱动机轴与泵轴、中间轴连接后,应盘车检查泵轴在主轴承和填料函处的径向圆跳动,并不应大于0.3mm;在电动机的下导轴承处,径向圆跳动不应大于0.2mm。

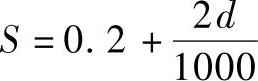

5)泵的橡胶水导轴承在常温下装配时,两导轴承或上、下导轴承的同轴度应为0.05mm;轴承与导叶体结合面的安装水平偏差不应大于0.05/1000。泵的油导轴承的装配间隙应符合随机技术文件的规定,其总间隙应按下式计算:

式中S——轴承总间隙(mm);(https://www.xing528.com)

d——与轴承配合处直径(mm)。

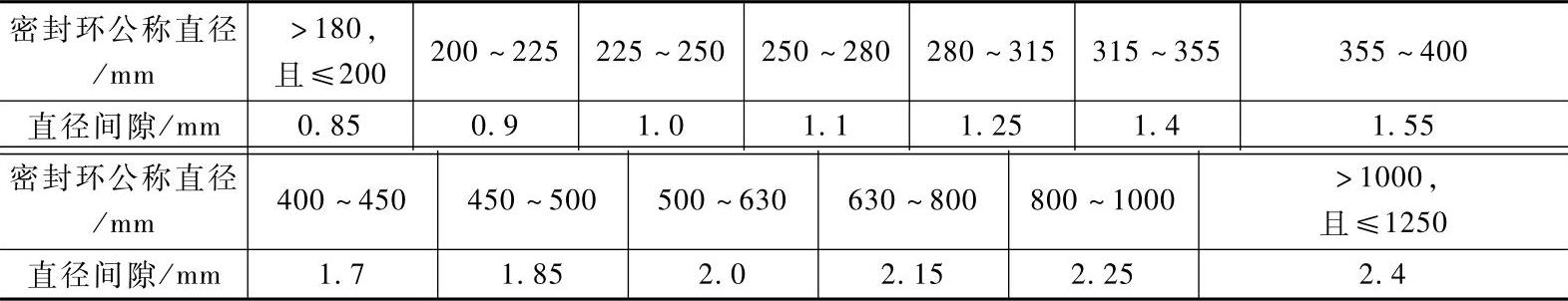

6)混流泵叶轮和泵体密封环间隙,不应大于表7-4的规定。

表7-4 叶轮和泵体密封环间隙

7)填料函与出水弯管的连接面应严密,填料与主轴之间的间隙应均匀。

(5)泵试运转前检查

1)进水口叶轮的淹没深度,应符合设备技术文件的规定。

2)驱动机的转向应与泵的转向相符。

3)电器和仪表应灵敏、正确、可靠。

4)真空破坏阀、油压设备、真空泵、电磁阀等辅助设备,和各管路连接后,按系统进行单独试验应合格,连接处不得有泄漏。

5)叶片的安装角度应符合设备技术文件的规定。

(6)泵起动前检查

1)应打开出口管路阀门。

2)应向填函上的接管引注清水,润滑橡胶轴承,直至泵正常出水为止。

3)全调节的泵宜减小叶片角度,待出水正常后方可调至允许范围。

4)带有真空泵的机组应先启动真空泵,排出泵内气体。

(7)泵试运转时检查

1)各连接部位应牢固、无松动,并无泄漏。

2)电器、仪表工作应正常,油路、气路、水路各系统管道不得有渗漏,压力、液位应正常。

3)轴流泵滚动轴承的温升不应大于35℃,其温度不应大于75℃。混流泵滚动轴承的温升不应大于60℃,其温度不应大于90℃。采用橡胶或塑料水导轴承时,其注水压力、注水量和使用温度均应符合设备技术文件的规定。

4)齿轮箱内油的温升应正常,油池的油位应保持在规定的刻度范围内,并不得有漏油现象。

5)填函处的温升应正常,泄漏量应符合设备技术文件的规定。

6)泵在无汽蚀工况下运转时,在规定点测得的均方根振动速度有效值,不应大于4.5mm/s。

7)整体出厂安装的泵,在规定的扬程和流量下连续试运转时间不应小于2h。解体出厂组装的泵,连续试运转时间应符合设备技术文件的规定。

(8)停止试运转时检查 应按设备技术文件的规定关闭有关的阀门,流道内的防水倒流装置工作应正常、可靠。

(9)泵的进水位检查 当水位降低到规定的最低水位以下时,泵应停止运转。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。