答:1.安装要求

1)安装前应检查机组紧固件有无松动现象,泵体流道有无异物堵塞,以免泵运行时损坏叶轮和泵体。

2)安装时管道重量不应加在泵上,以免使泵变形。

3)安装时必须拧紧地脚螺栓,以免起动时振动太大,影响泵的使用性能。

4)为了维修方便和使用安全,在泵的进、出口管路上各安装一只调节阀,以及在泵出口附近安装一只压力表,以保证在额定扬程和流量范围内运行,延长泵的使用寿命。

5)安装后拨动泵轴,叶轮应无摩擦或卡死现象,否则应将泵拆开检查原因。

2.起动与停止要求

(1)起动前准备

1)检查电动机转向是否正确,从电动机一端向泵看为顺时针旋转。试运行时间要短,以免使机械密封干磨损坏。

2)打开排气阀使液体充满整个泵体,待满后关闭排气阀。

3)检查各部位是否正常。

4)用手盘动泵,以使润滑液进入机械密封端面。

(2)起动

1)全开进口阀门。

2)关闭出口管路阀门。

3)起动电动机,观察泵运行是否正确。

4)调节出口阀开度至所需工况。如果用户在泵出口处装有流量计或压力表,应通过调节出口阀门开度,使泵在性能参数表所列的额定点上运行;并通过调节出口阀门开度,测量泵的电动机电流,使电动机在额定电流内运行。否则将造成泵超负荷运行(即大电流运行)致使电动机烧坏。调整出口阀门开启度与管道工况有关。

5)检查轴封泄漏情况。正常时机械密封泄漏应≥3mL/h(无泄漏)。

6)检查电动机,轴承处温度应≤70℃。(https://www.xing528.com)

(3)停止

1)关闭排出管路阀门。

2)停止电动机。

3)关闭进口阀门。

4)如长期停机,应将泵内液体放尽。

3.泵的维护要求

(1)运行中的维护

1)进口管道必须充满液体,禁止泵在汽蚀状态下长期运行。

2)定期检查电动机电流,不得超过电动机额定电流。

3)泵长期运行后,由于机械磨损,使机组噪声及振动增大时,应停机检查,必要时可更换易损零件及轴承。机组大修期一般为一年。

(2)机械密封维护

1)机械密封润滑应清洁、无固体颗粒。

2)严禁机械密封在干磨情况下工作。

3)起动前应先盘动泵(电动机)几圈,以免突然起动造成石墨环断裂损坏。

4.故障原因及排除方法

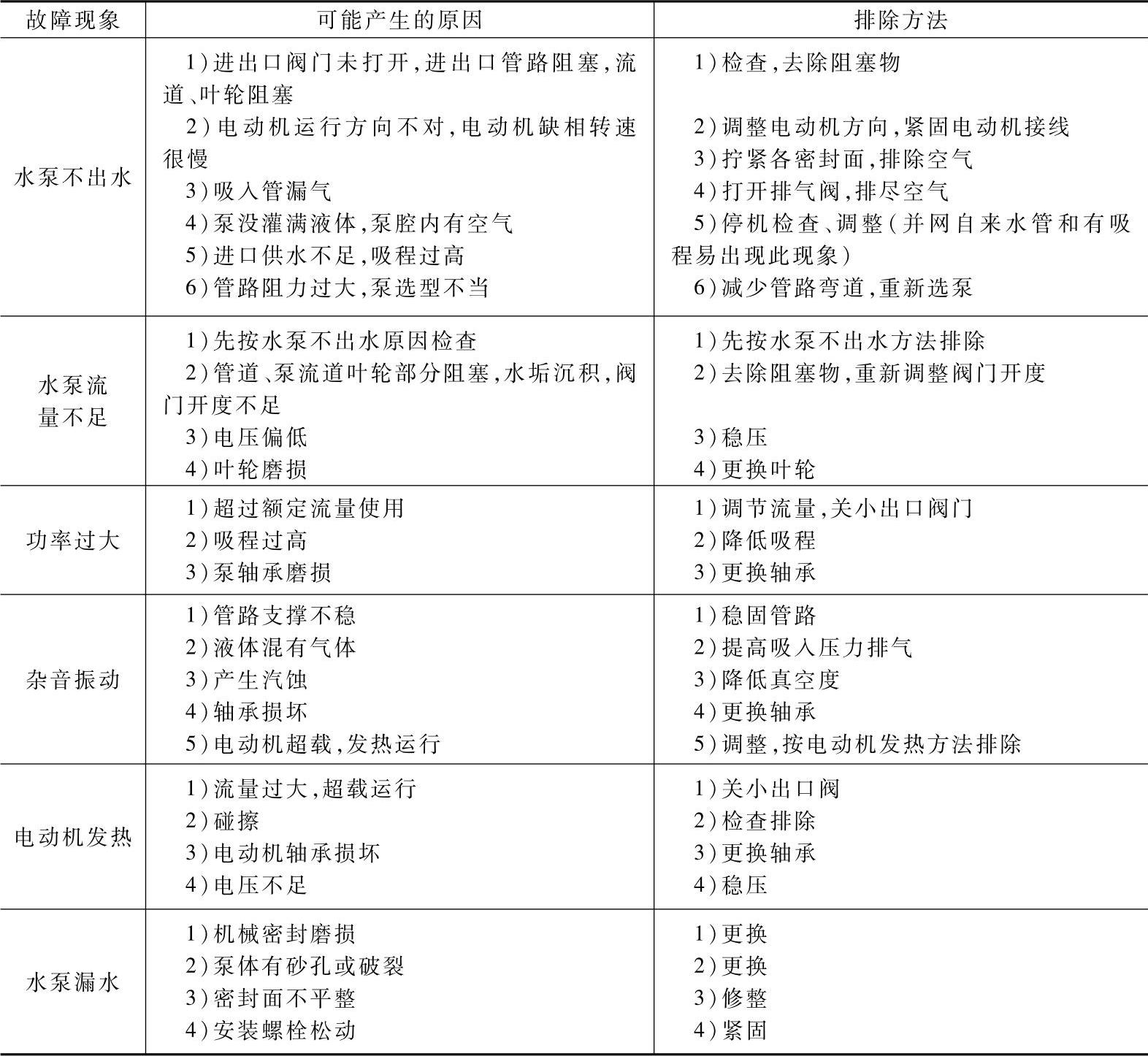

YG型立式管道油泵故障原因及排除方法见表3-15。

表3-15 YG型立式管道油泵故障原因及排除方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。