1.适用范围

本标准规定了不锈钢晶间腐蚀试验方法的试样、试验溶液、试验设备、试验条件和步骤、试验结果的评定及试验报告。

本标准适用于检验不锈钢晶间腐蚀。包括以下试验方法:

(1)方法A不锈钢10%[1]草酸浸蚀试验方法。适用于奥氏不锈钢晶间腐蚀的筛选试验,试样在10%草酸溶液中电解浸蚀后,在显微镜下观察被浸蚀表面的金相组织,以判定是否需要进行方法B、方法C、方法D、方法E等长时间热酸试验。

在不允许破坏被测结构和设备的情况下,也可以作为独立的晶间腐蚀检验方法。

(2)方法B不锈钢硫酸-硫酸铁腐蚀试验方法。适用于将奥氏不锈钢在硫酸-硫酸铁熔液中煮沸试验后,以腐蚀速率评定晶间腐蚀倾向。

(3)方法C不锈钢65%硝酸腐蚀试验方法。适用于将奥氏体不锈钢在65%硝酸熔液中煮沸试验后,以腐蚀速率评定晶间腐蚀倾向。

(4)方法D不锈钢硝酸-氢氟酸腐蚀试验方法。适用于检验含钼奥氏体不锈钢的晶间腐蚀倾向。用温度为70℃的10%硝酸和3%氢氟酸溶液中的腐蚀速率,同基准试样腐蚀速率的比值来判定晶间腐蚀倾向。

(5)方法E不锈钢硫酸-硫酸铜腐蚀试验方法。适用于检测奥氏体、奥氏体-铁素体不锈钢在加有铜屑的硫酸-硫酸铜熔液中煮沸试验后,由弯曲或金相判定晶间腐蚀倾向。

2.试样取样、制备及处理

(1)取样及制备

1)压力加工钢材的试样从同一炉号、同一批热处理和同一规格的钢材中取样。

2)铸件试样按GB/T 2100—2002规定,从同一炉号钢液浇注的试块中取样。含稳定化学元素钛的钢种,在该炉号最末浇注的试块中取样。

3)焊管试样从同一炉号、同一批热处理和同一规格的焊管中取样。

4)焊接试样从与产品钢材相同而巨焊接工艺也相同的试块上取样。

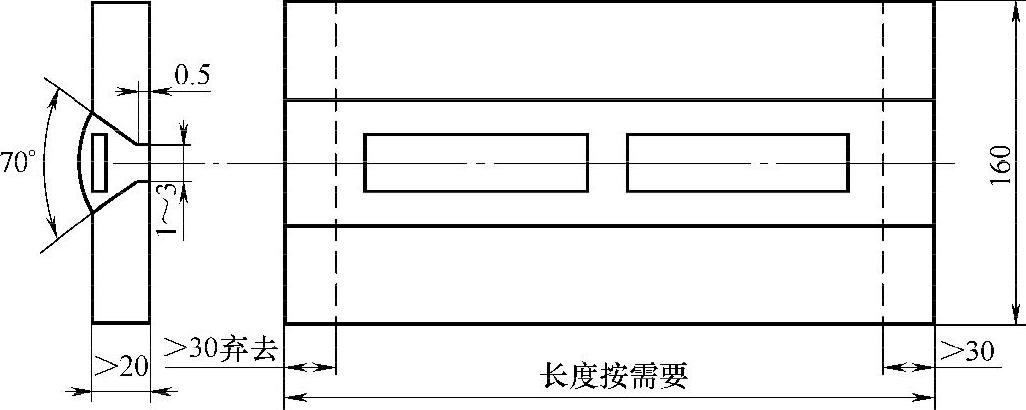

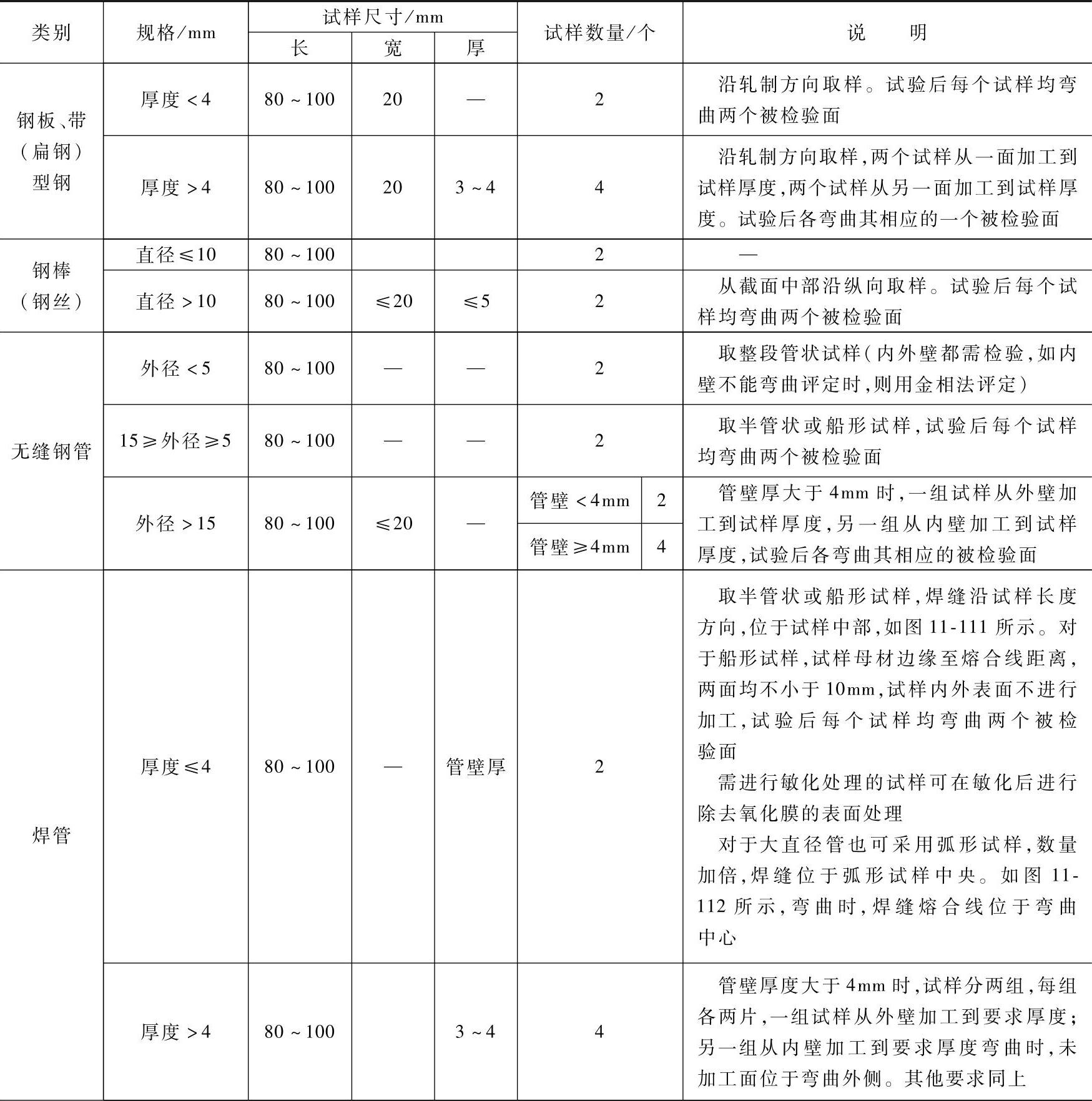

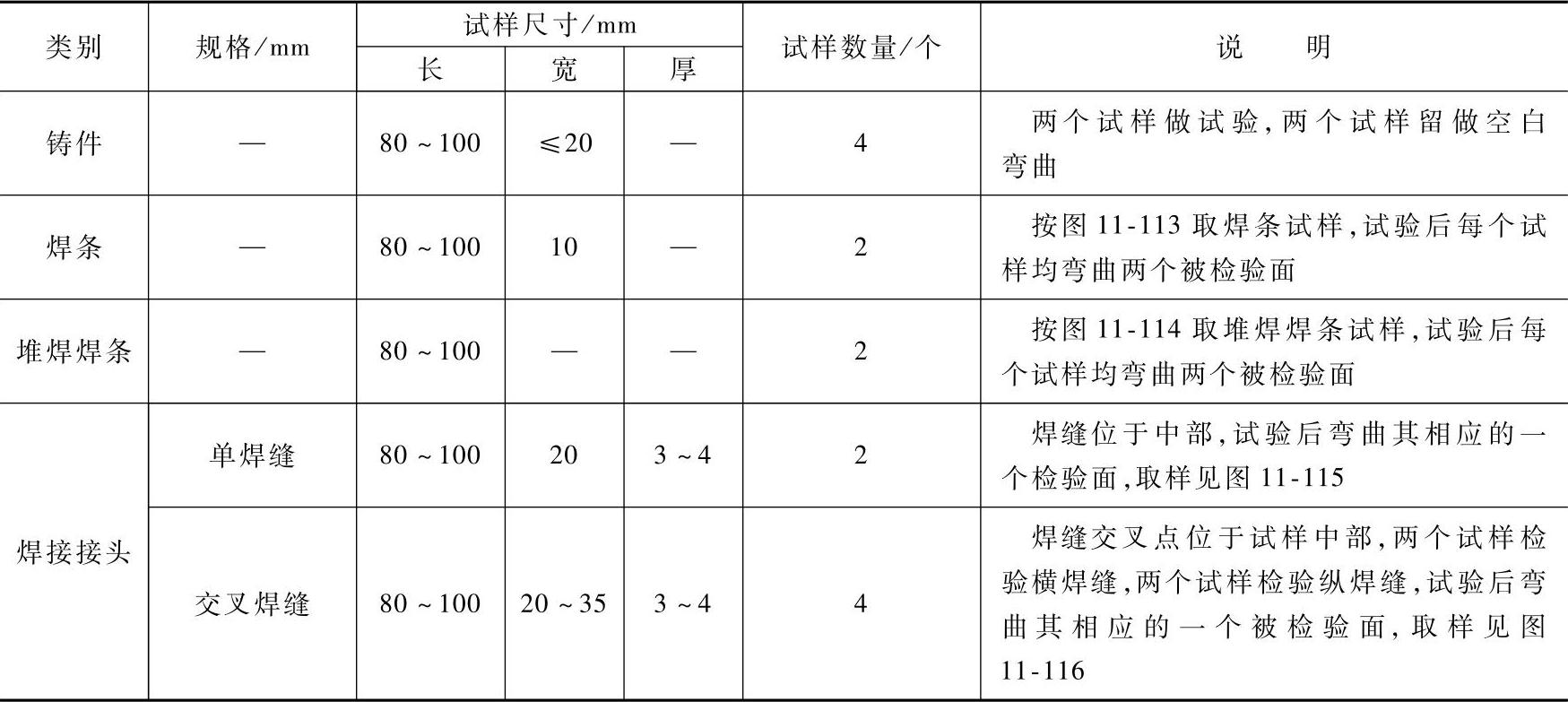

5)所检验的面为使用表面。对于焊接接头的试样应包括母材、热影响区以及焊接金属的表面。用方法A判定凹坑组织时应检验断面。方法B~方法D试样尺寸及制备要求见表11-63,方法E试样尺寸及制备要求见表11-64。

6)试样的取样方法,原则上用锯切,如用剪切方法时应通过切削或研磨的方法除去剪切的影响部分。

7)方法A试样被检查的表面应抛光,以便进行腐蚀和显微组织检验。

8)方法B~方法E试样上有氧化皮时,要通过切削或研磨除掉。需要敏化处理的试样,应在敏化处理后去除氧化皮。不能进行研磨的试样,可以进行酸洗,表面不能过酸洗。不能进行研磨或酸洗处理的试样,热处理时,表面不能氧化。

9)方法B~方法E试样表面磨制过程中应防止表面过热,加工后的试样表面粗糙度Ra值不大于0.8μm。不能进行研磨的试样,根据双方协议也可以采用其他方法。试样表面的氧化皮应在磨光前除掉。

(2)试样的敏化处理

1)敏化前和试验前试样用适当的溶剂或洗涤剂(非氯化物)除油并干燥。

2)试样的敏化处理在研磨前进行。对超低碳钢(碳的质量分数不大于0.03%)和稳定化钢种(添加钛或铌),敏化处理温度为650℃,压力加工试样保温2h,铸件保温1h,空冷。

3)焊接试样直接以焊后状态进行试验。对焊后还要经过350oC以上热加工的焊接件,试样在焊后还应进行敏化处理。敏化处理制度由供需双方协商。

3.方法A——不锈钢10%草酸浸蚀试验方法

(1)试验溶液

1)将100g符合GB/T 9854—2008的优级纯草酸溶解于900mL蒸馏水或去离子水中,制成10%草酸溶液。

2)对含钼钢种在难以出现阶梯组织时,可以用100g符合GB/T 655—1994分析纯的过硫酸铵溶解于900mL蒸馏水或去离子水中,配制成10%过硫酸铵溶液代替10%的草酸溶液。

(2)试验仪器和设备

1)供浸蚀试验用的直流电源、可变电阻器、选用适当量程的电流表(精度0.5级)。

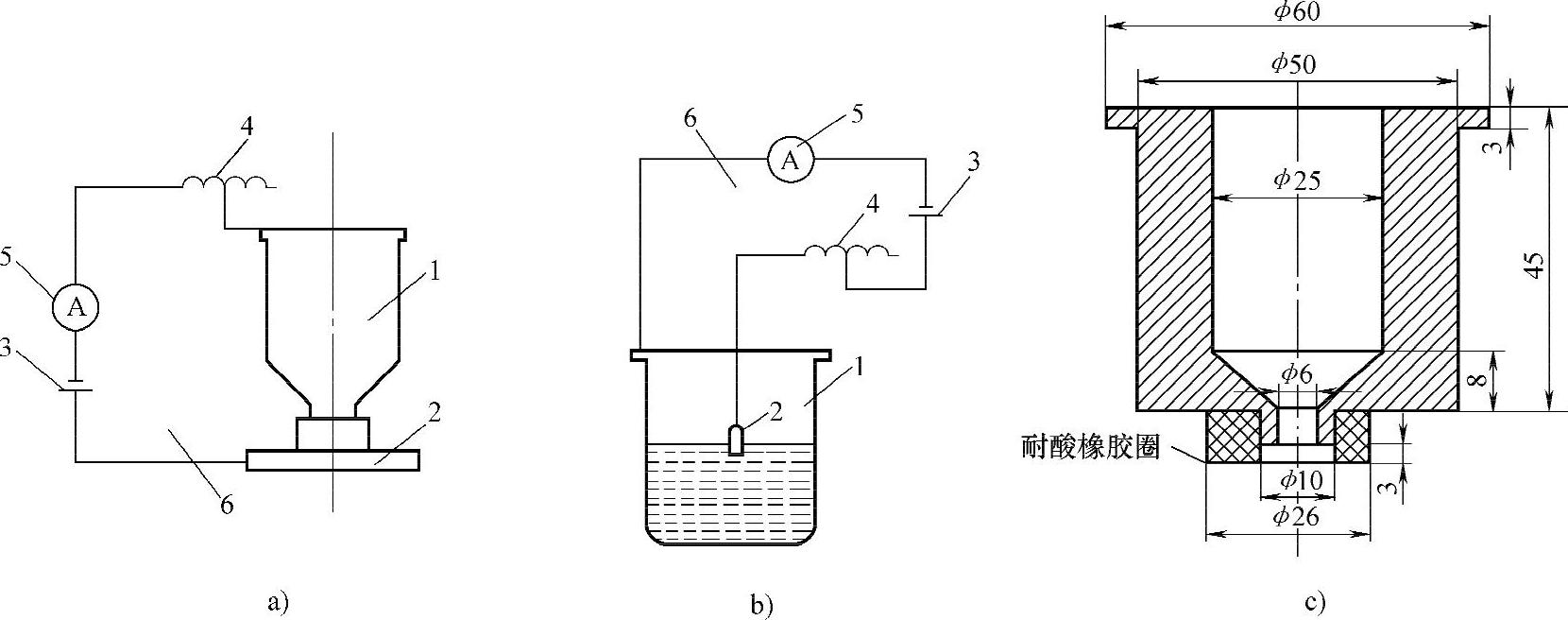

2)阴极为奥氏体不锈钢制成的钢杯或表面积足够大的钢片,阳极为试样,如用钢片作阴极时要采用适当形状的夹具,使试样保持于试验溶液中,浸蚀电路如图11-103所示。

图11-103 电解浸蚀装置

a)大试样用 b)小试样用 c)不锈耐酸钢容器

1—不锈钢容器 2—试样 3—直流电源 4—变阻器 5—电流表 6—开关

(3)试验条件和步骤

1)把浸蚀试样作阳极,以不锈钢杯或不锈钢片作为阴极,倒入10%草酸溶液,接通电流。阳极电流密度为1A/cm2,浸蚀时间90s,浸泡溶液温度20~50℃。用10%过硫酸铵浸泡时,电流密度为1A/cm2,浸蚀时间5~10min。

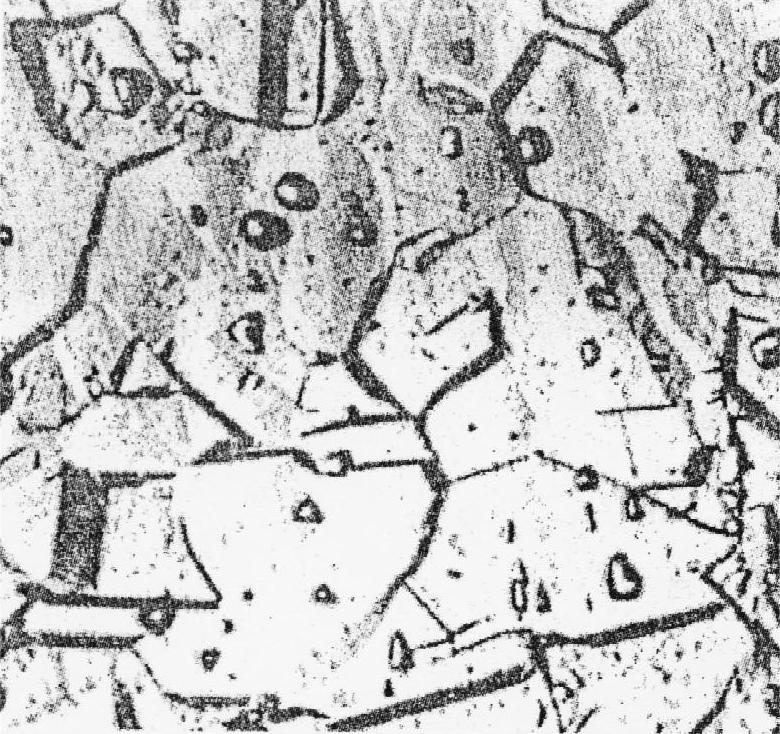

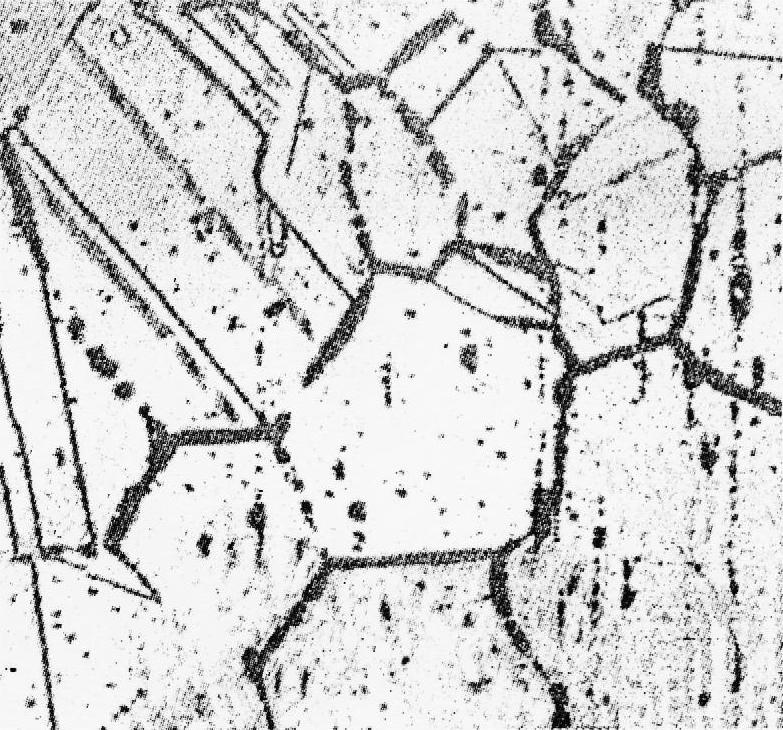

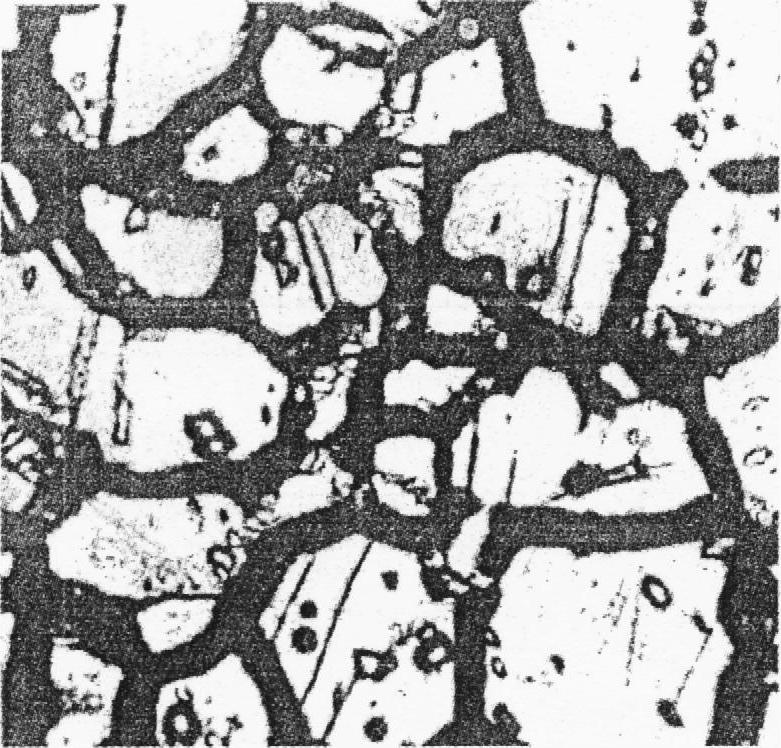

2)试样浸蚀后,用硫水洗净,干燥。在金相显微镜下观察试样的全部浸蚀表面,放大偌数为200~500偌,图11-104~图11~110为不同的组织类别。

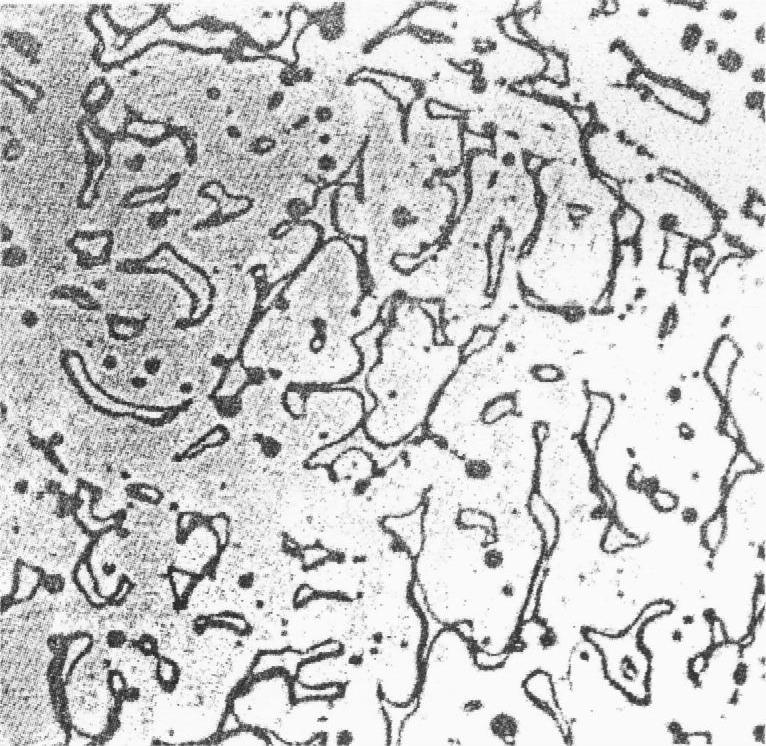

图11-104 阶梯组织(一类)(500×)

图11-105 混合组织(二类)(500×)

图11-106 沟状组织(三类)(500×)

图11-107 游离铁素体组织(四类)(250×)

3)每次试验均使用新的溶液。

(4)浸蚀组织的分类

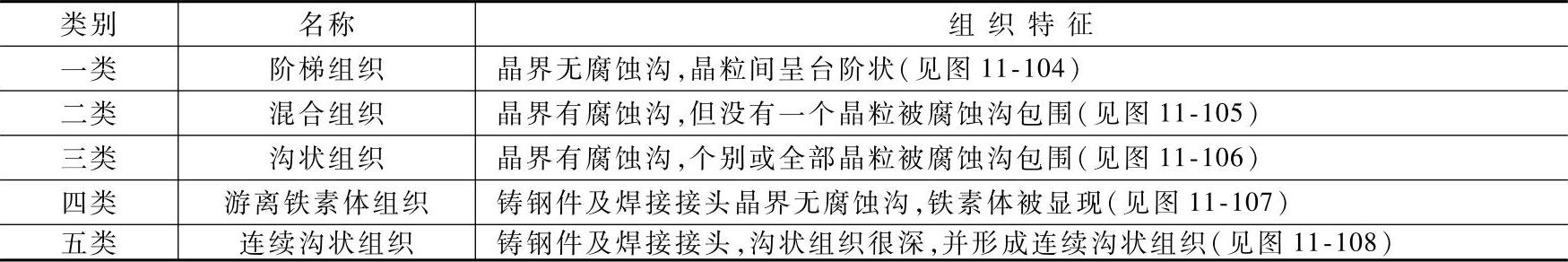

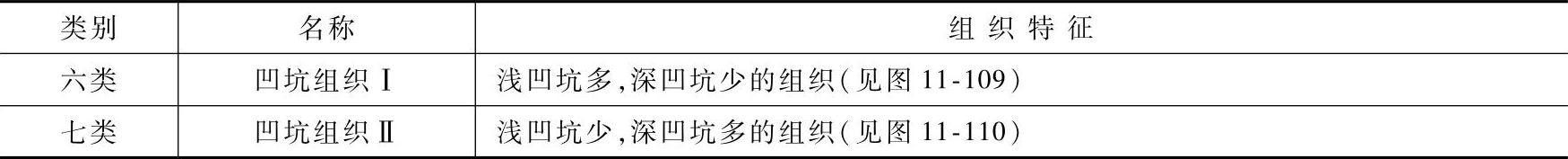

1)显示晶界形态浸蚀组织的分类见表11-63。

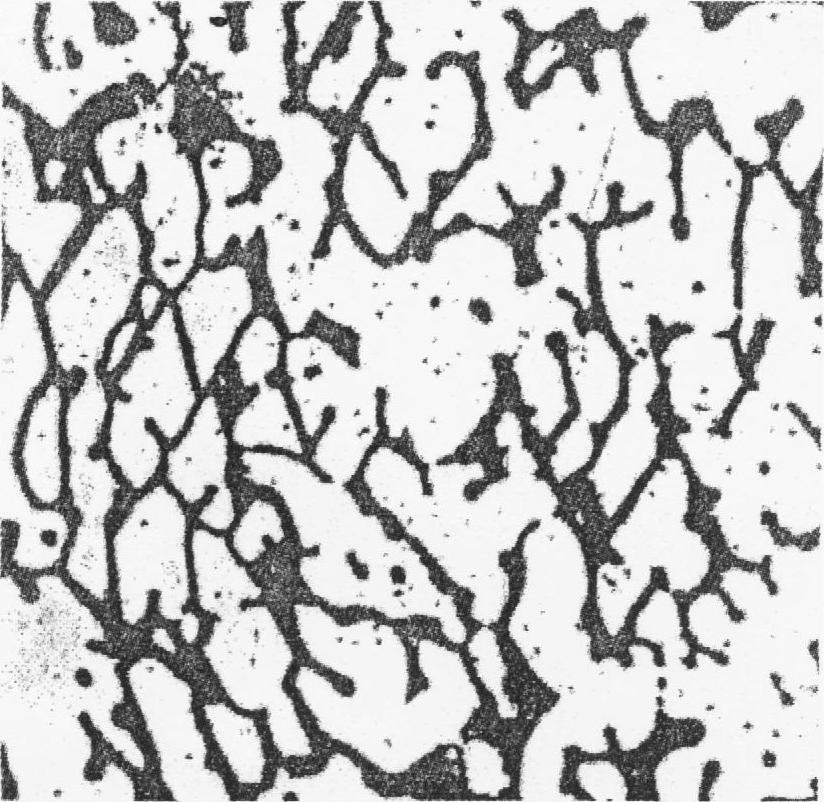

2)显示凹坑形态浸蚀组织的分类见表11-64。

表11-63 晶界形态的分类

图11-108 连续沟状组织(五类)(250×)

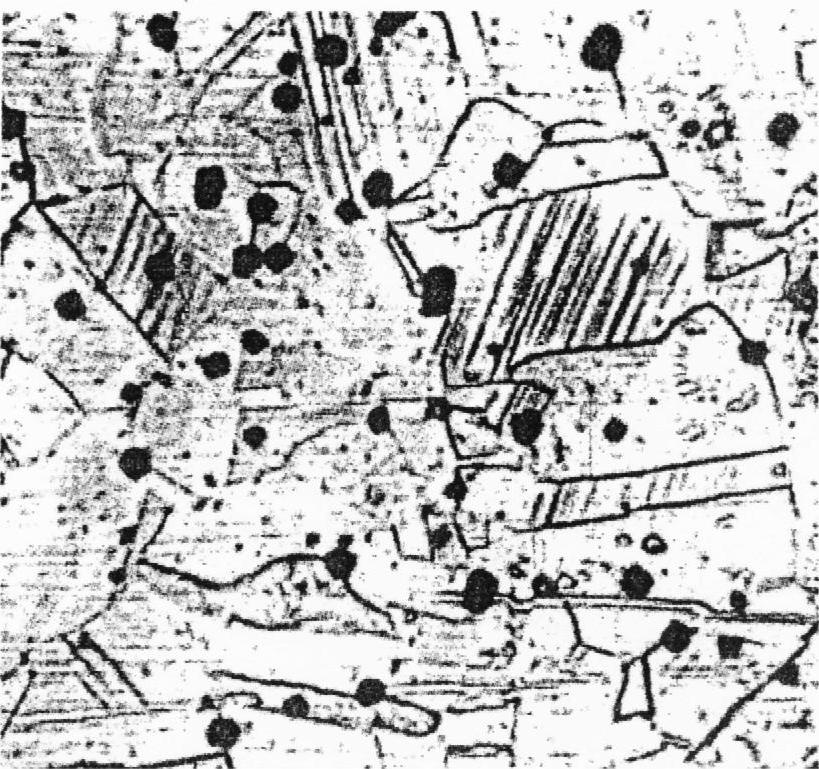

图11-109 凹坑组织(六类)(500×)

1—深凹坑 2—浅凹坑

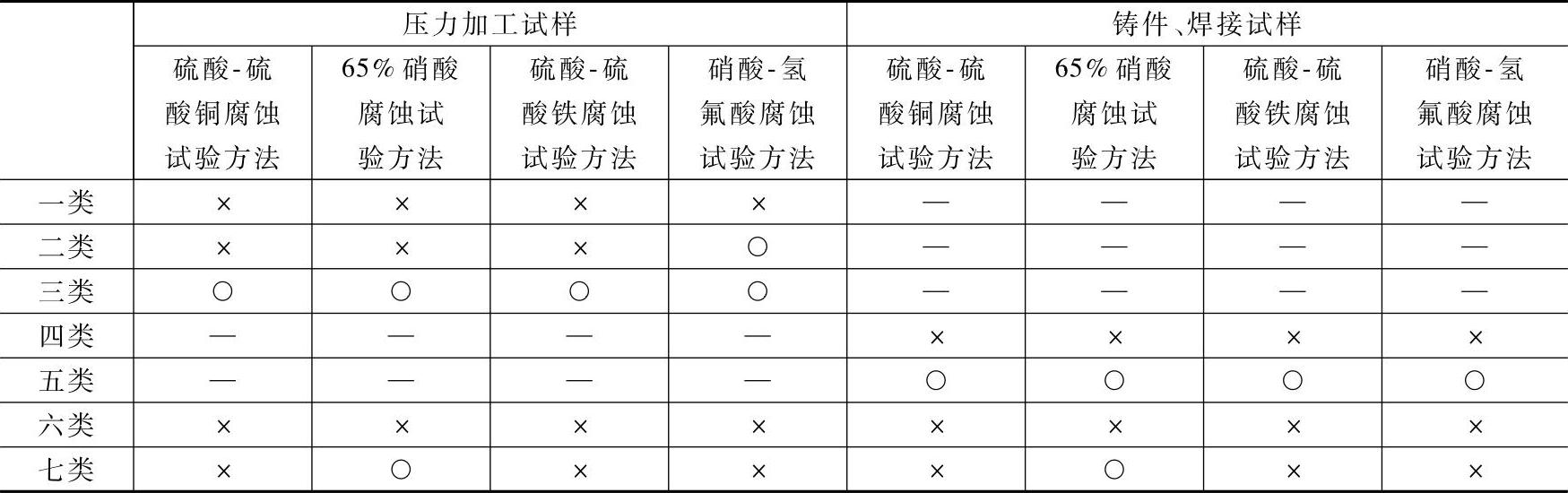

3)筛选试验与其他试验方法的关系见表11-65、表11-66。

(5)试验报告 试验报告应包括以下内容:

1)试样的名称及试验面积尺寸。

2)电流密度。

3)浸蚀时间和温度。

4)浸蚀后的金相照片。

5)判定结果。

4.方法B——不锈钢硫酸-硫酸铁腐蚀试验方法

(1)试样尺寸及制备

(2)试验溶液 将符合GB/T 625—2007的优级纯硫酸用蒸馏水或去离子水配制成(50.0±0.3)%(质量分数)的硫酸溶液,然后取该溶液600mL加入25g硫酸铁(硫酸铁质量分数为21.0%~23.0%的优级纯)加热溶解配制成试验溶液。

(3)试验仪器和设备

1)容量为1L带回流冷凝器的磨口锥形烧瓶。

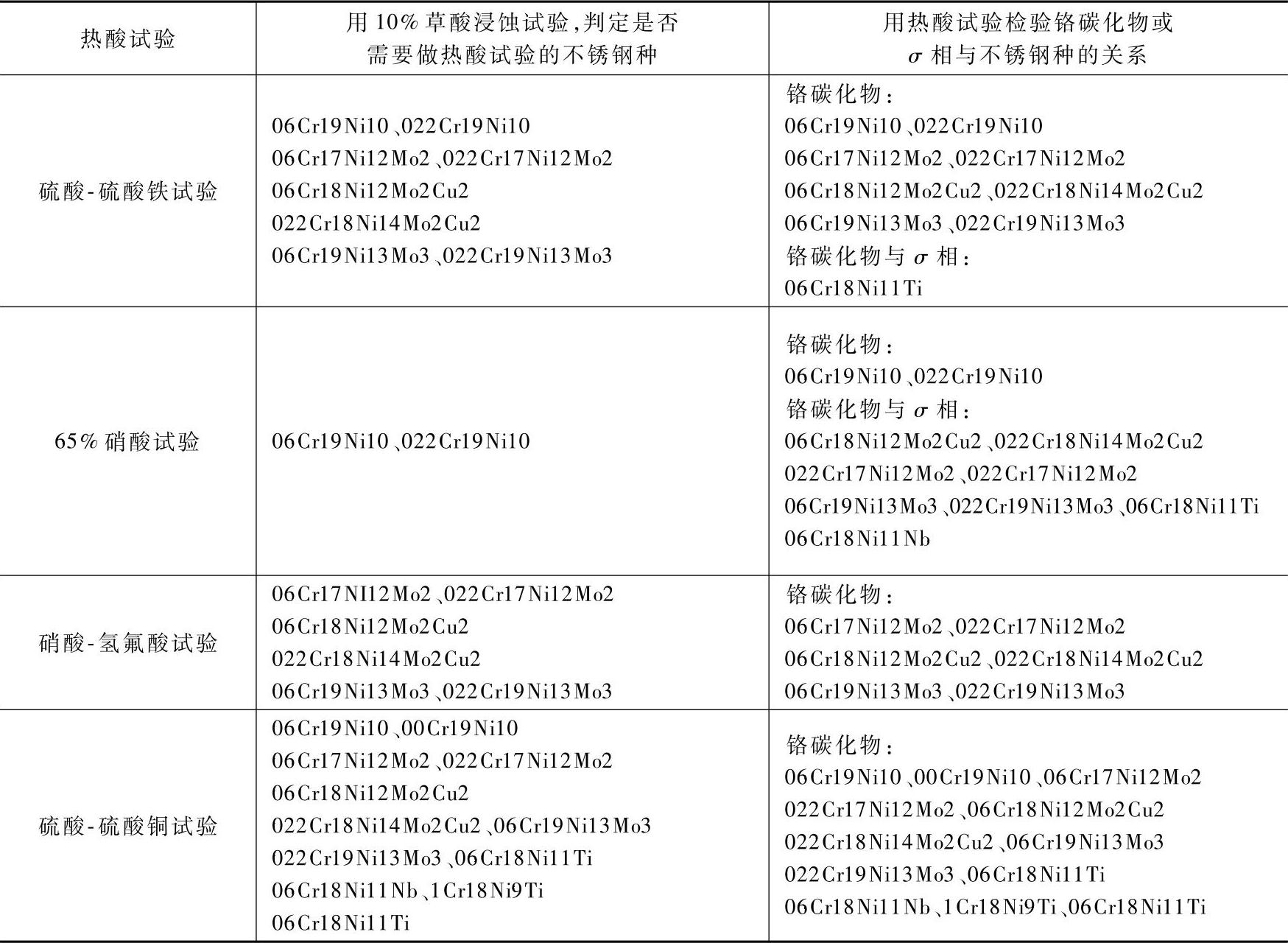

图11-110 凹坑组织(七类)(500×)

表11-64 凹坑形态的分类

表11-65 筛选试验与其他试验方法的关系

注:×表示不必做其他方法试验;○表示要做其他方法试验;—表示不做该试验。

表11-66 10%草酸浸蚀试验与热酸试验的关系

2)使试验溶液能保持微沸状态的加热装置。

3)测量试样尺寸用的游标卡尺。

(4)试验条件和步骤

1)测量试样的尺寸,计算试样的表面积(取三位有效数宇)。

2)试验前对试样进行称重(精确到1mg)。

3)溶液量按试样表面积计算,其量不少于20mL/cm2。每次试验用新的溶液。

4)试样放在试验溶液中用玻璃支架保持于溶液中部,连续煮沸120h。每一容器中只放一个试样。

5)试验后取出试样,在流水中用软刷子刷掉表面的腐蚀产物,洗净、干燥、称重。

(5)试验结果评定 以腐蚀速率评定试验结果,腐蚀率[g/(m2·h)]按式(11-1)计算,计算结果按GB/T 8170—2008进行数值修约,修约到小数点后第二位:

式中 W前——试验前试样质量,g;

W后——试验前试样质量,g;

S——试样总面积,m2;

t——试验时间,h。

(6)试验报告

试验报告应包括以下内容:

1)试样的名称及尺寸。

2)如经过敏化处理应记录敏化处理制度。

3)试验时间。

4)试验前后试样的质量。(https://www.xing528.com)

5)试样的腐蚀率[g/(m2·h)]。

5.方法C——不锈钢65%硝酸腐蚀试验方法

(1)试样尺寸及制备 见表11-67。

表11-67 方法B、方法C和方法D试样尺寸及制备

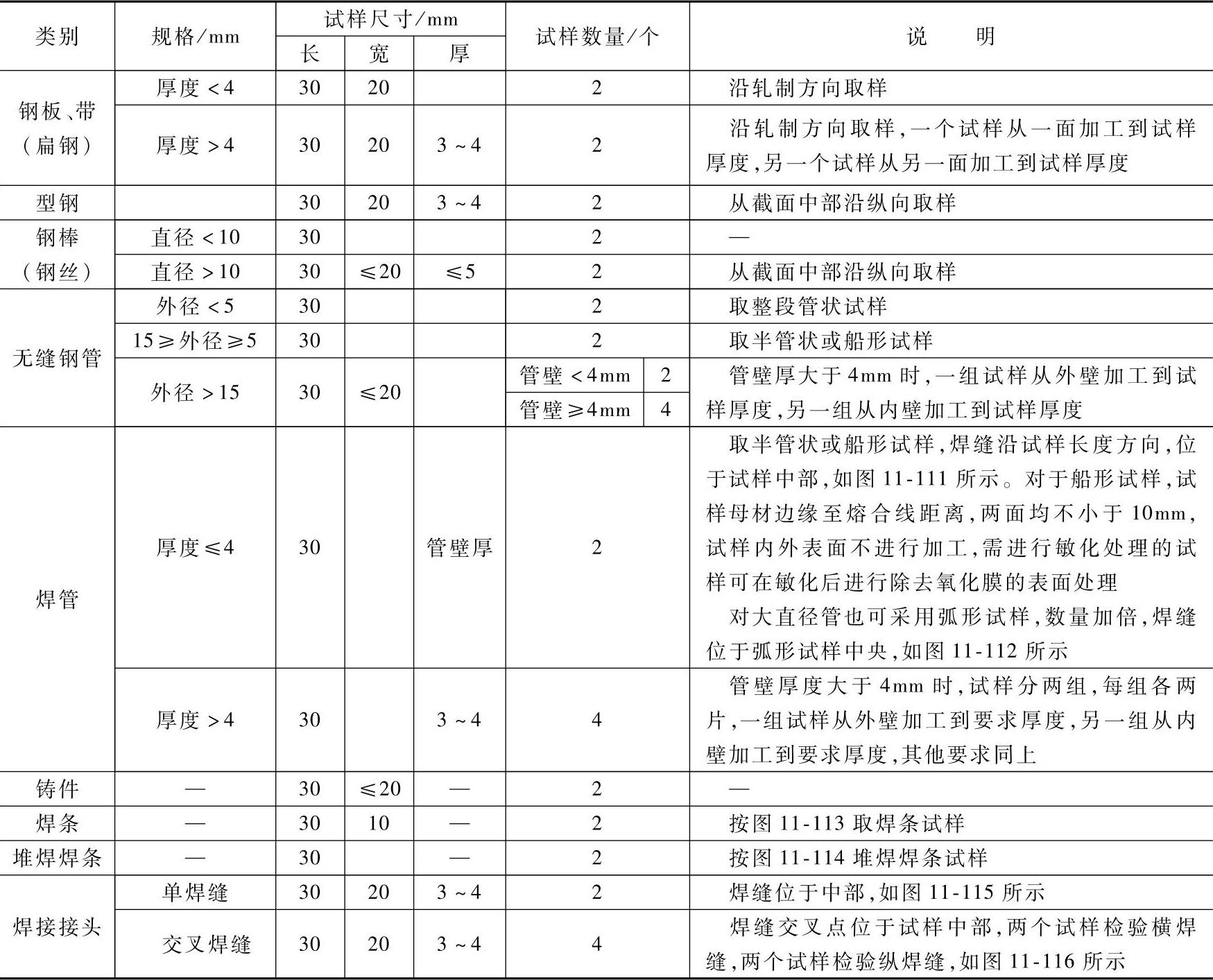

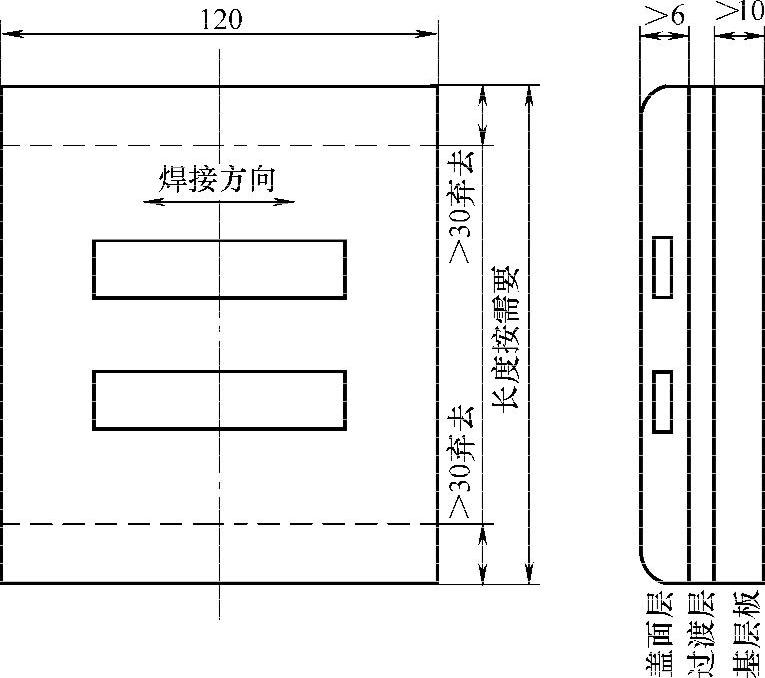

图11-111 焊管船形试样取样

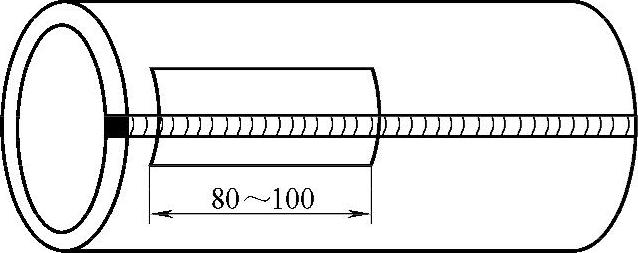

图11-112 焊管弧形试样取样

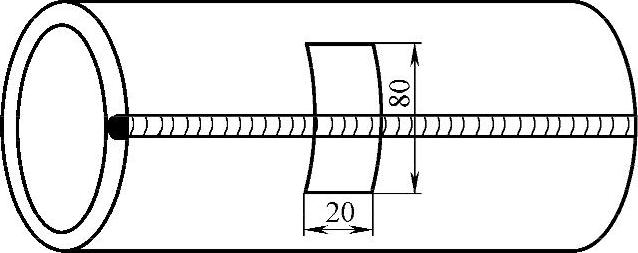

图11-113 焊条试样取样

注:采用与焊条相应钢号的钢板。

图11-114 堆焊焊条试样取样

注:基层板用与焊条相应钢号的钢板,试样长度方向沿着施焊方向。

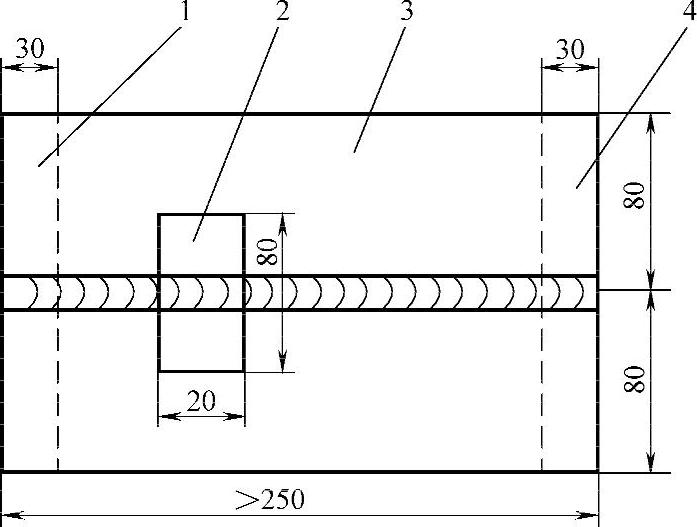

图11-115 单焊缝取样

1、4—弃去 2—焊接试样 3—焊板

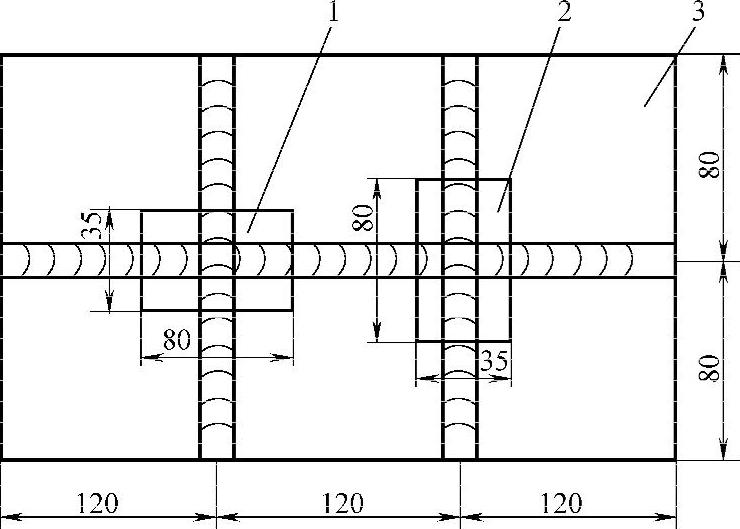

图11-116 交叉焊缝取样

1、2—焊接试样 3—焊板

(2)试验溶液 将符合GB/T 626—2006的优级纯硝酸用蒸馏水或去离子水配制成(65.0±0.2)%(质量分数)的硝酸溶液。

(3)试验仪器和设备 应符合方法B的规定。

(4)试验条件和步骤

1)测量试样的尺寸、计算试样的表面积(取三位有效数宇)。

2)试验前对试样进行称重(精确到1mg)。

3)试样放在试验溶液中用玻璃支架保持于溶液中部。溶液量按试样表面积计算,其量不少于20mL/cm2。每周期应用新的试验溶液。每一容器中只放一个试样。

注:对于常规检验,在同一容器中可试验两个试样,但这两个试样应是同一规格,同一炉号和同一热处理制度。如果两个试样中有一个未能通过试验,按上述步骤重新试验。

4)每周期连续煮沸48h,试验后取出试样,在流水中用软刷子刷掉表面的腐蚀产物,洗净、干燥、称重。

5)试验五个周期,但根据双方协议也可缩短为三个周期。

(5)试验结果评定 以腐蚀速率评定试验结果,腐蚀速率[g/(m2·h)]按式(11-1)计算。

计算结果按GB/T 8170—2008进行数值修约,修约至小数点后第2位。然后取5个周期的平均值。根据协议进行3个周期试验时,也可取3个周期的最大值。

焊接试样发现刀状腐蚀即为具有晶间腐蚀倾向,性质可疑时,可用金相法判定。

(6)试验报告 试验报告应包括下列内容:

1)试样的名称、尺寸及面积。

2)如经过敏化处理应记录敏化处理制度。

3)试验时间。

4)试验前后试样的质量。

5)每个试样每个周期的腐蚀速率[g/(m2·h)]及所有周期结束后的平均值,以及两个试样最后腐蚀速率的平均值。

6.方法D——不锈钢硝酸-氢氟酸腐蚀试验方法

(1)试样尺寸及制备 见表11-67。

(2)试验溶液 将符合GB/T 626—2006的优级纯硝酸和符合GB/T 620—2011的优级纯氢氟酸试剂,用蒸馏水或去离子水配制成10%硝酸~3%氢氟酸(质量分数)试验溶液。

(3)试验仪器和设备

1)容量为500~1000mL的带盖的塑料容器。

2)塑料支架。

3)恒温水槽。

4)测量试样尺寸用的游标卡尺。

(4)试验条件和步骤

1)测量试样的尺寸,计算试样的表面积(取三位有效数宇)。

2)试验前对试样进行称重(精确到1mg)。

3)溶液量按试样表面积计算,其量不少于10mL/cm2。

4)装有试验溶液的容器放入恒温水槽内,试验溶液的温度加热到(70±0.5)℃时再将试样放入容器的支架上,使试样处于溶液中部,连续保持2h。每一容器内只放一个试样。

5)试验后取出试样,在流水中用软刷子刷掉表面的腐蚀产物,洗净、干燥、称重。

6)试验6个周期,每周期为2h。每周期应使用新的试验溶液。

7)装有交货状态试样和热处理后试样的试验容器应在同一恒温槽中同时进行。

(5)试验结果评定 以腐蚀率评定试验结果,腐蚀率[g/(m2·h)]按式(11-1)计算。

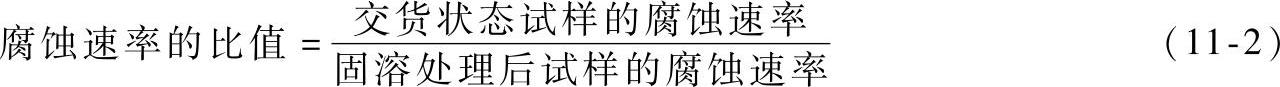

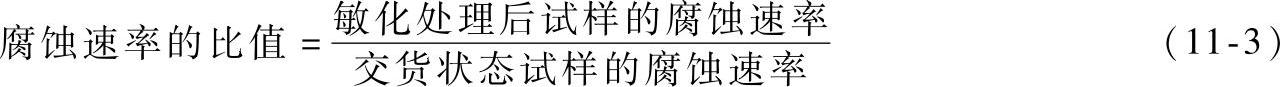

将两周期的腐蚀率数值相加,然后按式(11-2)和式(11-3)求腐蚀速率的比值,按GB/T8170—2008进行数值修约,修约到小数点后第2位。

对于一般含碳量的钢种:

对于超低碳钢种(也用于焊接的非超低碳钢种):

(6)试验报告 试验报告应包括以下内容:

1)试样的名称、尺寸及面积。

2)如经过敏化处理应记录敏化处理制度。

3)试验时间。

4)试验前后试样的质量。

5)试样每个周期的腐蚀率[g/(m2·h)]。

6)腐蚀速率的比值。

7.方法E——不锈钢硫酸-硫酸铜腐蚀试验方法

(1)试样尺寸及制备 见表11-68。

表11-68 方法E试样尺寸及制备

(续)

(2)试验溶液 将100g符合GB/T 665的分析纯硫酸铜(CuSO4·5H2O)溶解于700mL蒸馏水或去离子水中,再加入100mL符合GB/T 625—2007的优级纯硫酸,用蒸馏水或去离子稀释至1000mL,配制成硫酸-硫酸铜溶液。

(3)试验仪器和设备

1)容量为1L带回流冷凝器的磨口锥形挠瓶。

2)使试验溶液能保持微沸状态的加热装置。

(4)试验条件和步骤

1)试验前将试样用适当的溶剂或洗涤剂(非氯化物)除油并干燥。

2)在烧瓶底部铺一层纯度不小于99.5%的铜屑或铜粒,然后放置试样。保证每个试样和铜屑接触的情况下,同一烧瓶中允许放几层同一钢种的试样,但是,试样之间要互不接触。

3)试验溶液应高出最上层试样20mm以上,每次试验都应使用新的试验溶液。仲裁试验时,试验溶液量按试样表面积计算,其量不少于8mL/cm2。

4)将烧瓶放在加热装置上,通以冷却水,加热试验溶液,使之保持微沸状态。试验连续16h。

5)试验后取出试样,洗净、干燥、弯曲。

(5)试验结果评定

1)压力加工件、焊管和焊接件试样弯曲角度为180°,焊管船形试样沿垂直焊缝方向进行弯曲,焊接接头沿熔合线进行弯曲。铸钢件弯曲角度为90°。

2)试样变曲用的压力直径,当试样厚度不大于1mm时,压头直径为1mm,当试样厚度大于1mm时,压头直径为5mm。

3)弯曲后的试样在10偌放大镜下观察弯曲试样外表面,有无因晶腐蚀而产生的裂纹。

从试样的弯曲部位棱角产生的裂纹,以及不伴有裂纹的滑移线、皱纹和表面粗糙等都不能认为是晶间腐蚀而产生的裂纹。

4)试样不能进行弯曲评定或弯曲的裂纹难以判定时,则采用金相法。金相磨片应取自试样的非弯曲部位(焊接接头和焊管除外),经浸蚀后(不得过腐蚀),在显微镜下观察(150~500偌),允许的晶间腐蚀深度由供需双方协商确定。

如果怀疑裂纹是由于弯曲产生的裂纹,可对一未经过腐蚀试验的试样进行同样的弯曲,弯曲后进行比较,便可以认定在腐蚀试验试样上看到的裂纹是否是由于晶间腐蚀造成的。

(6)试验报告 试验报告应包括以下内容:

1)试样的种类。

2)如经过敏化处理应记录敏化处理制度。

3)试样弯曲角度及10偌放大镜观察后,晶间腐蚀倾向结果。

4)如果用金相判定时,应记录放大偌数及晶间腐蚀深度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。