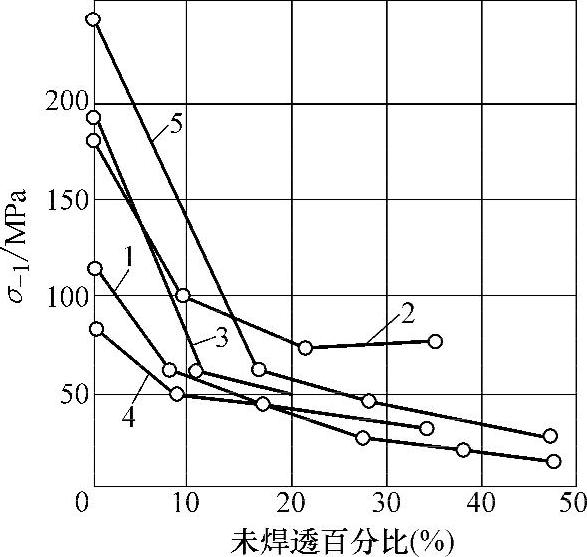

图10-48 未焊透在不同位置、载荷作用下对疲劳强度的影响

a)A组 b)B组

1.降低应力集中

应力集中是降低焊接接头和结构疲劳强度的主要原因。因此,降低应力集中是提高焊接接头和结构疲劳强度的重要措施。通过采用的方法如下:

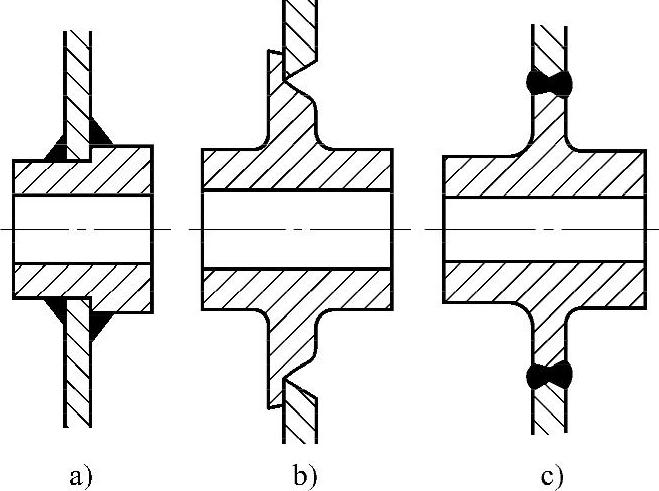

1)采用合理的构件结构形式,尽量设计成应力集中小的接头,几种设计方案的正误比较如图10-50所示。

2)尽量采用应力集中系数小的焊接接头。图10-51和图10-52是采用复合结构把角焊缝改为对接焊缝的实例。为进一步提高对接接头的疲劳强度,还可以用机械打磨母材与焊缝之间的过渡区,并注意要顺着作用力的传递方向打磨,若垂直于作用力传递方向打磨,往往效果相反。

3)当采用角焊缝时,须采取综合措施(如机械加工焊缝端部、合理选择角接板形状、焊缝根部保证熔透等)来提高接头的疲劳强度,采取这些措施可以降低应力集中并消除残余应力的不利影响。

4)开缓和槽使力线绕开焊缝的应力集中处,可以提高接头的疲劳强度,如图10-53所示。

5)用表面机械加工的方法,消除焊缝及其附近的各种刻槽,可以降低构件中的应力集中程度。但是这种表面机械加工的方法成本高,因此只有在真正有益和确实能加工到的地方,才适合采用这种方法。

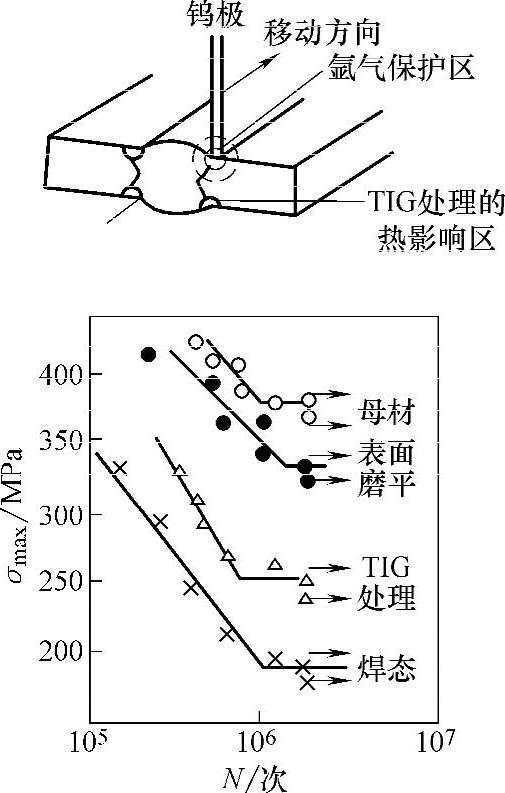

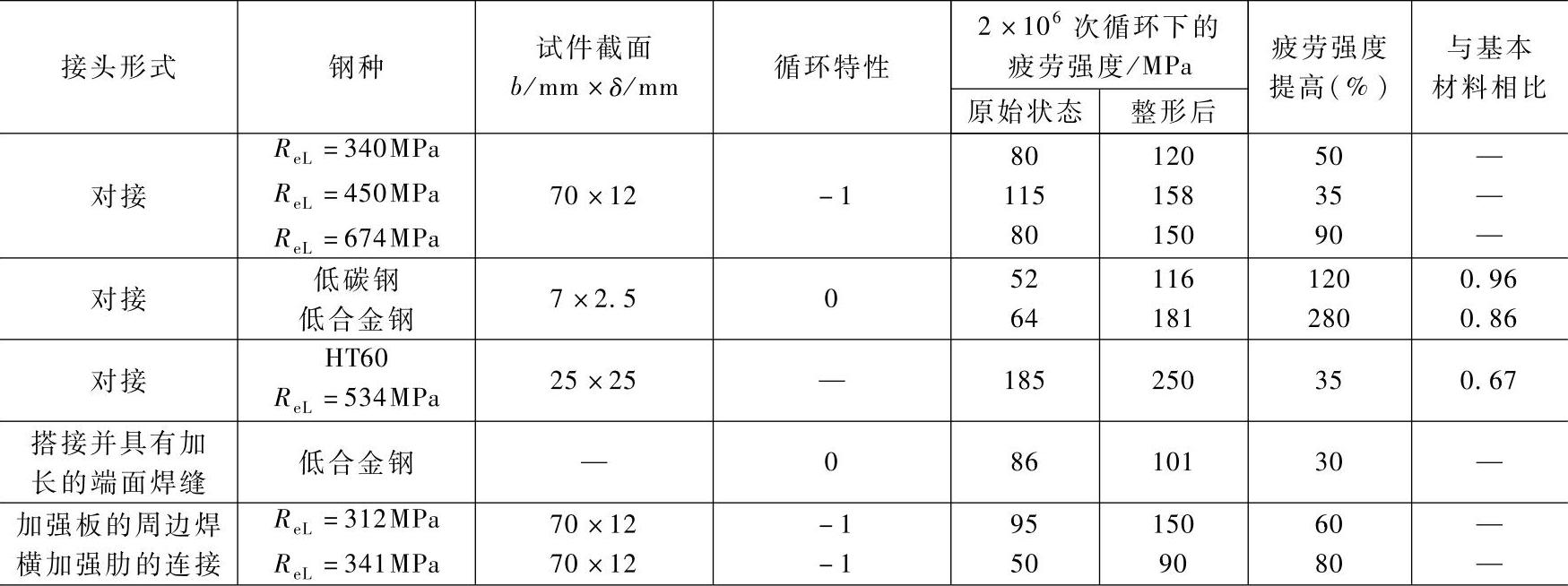

6)采用电弧整形的方法来代替机械加工,使焊缝与母材之间平滑过渡。这种方法是用钨极氩弧焊在焊接接头的过渡区重熔一次,使焊缝与母材之间平滑过渡,同时减少该部位的微小非金属夹杂物,因而可使接头部位的疲劳强度提高,如图10-54所示。采用氩弧整形方法提高焊接接头疲劳强度的效果见表10-6。

由表10-6可知,对于低碳钢和低合金钢,其疲劳强度提高的程度和机械加工的效果相似。对于高强度钢,用电弧整形法有更重要的意义,因为高强度钢对应力集中比较敏感,采用电弧整形法对提高疲劳强度的效果更好。

图10-49 未焊透百分比对疲劳强度的影响

1—5A06机械化氩弧焊 2—30CrMnSiA埋弧焊 3—12Cr19Ni9机械化氩弧焊 4—2A12机械化氩弧焊 5—低碳钢埋弧焊

图10-50 几种设计方案正误比较

a)正确 b)错误

2.进行焊后消除应力热处理

消除接头应力集中处的应力可以提高接头的疲劳强度,但是用焊后消除应力的退火方法不一定都能提高构件的疲劳强度。一般情况下,在循环应力较小或应力循环系数较低,应力集中较高时,利用焊后整体或局部消除应力的热处理将取得较好的效果。

3.调整残余应力场

残余压应力可提高疲劳强度,而拉应力会降低疲劳强度。因此,若能使构件表面或应力集中处存在压残余应力,就能提高疲劳强度。例如,通过调整施焊顺序、局部加热等都有可能获得有利于提高疲劳强度的残余应力场。图10-55所示为工宇梁对接焊接顺序,对接焊缝1受弯曲应力最大巨与之垂直。若在接头两端预留一段角焊缝3不焊,先焊焊缝1,再焊腹板对接缝2,焊缝2的收缩使焊缝1产生残余压应力。最后焊预留的角焊缝3,它的收缩使焊缝1与焊缝2都产生残余压应力。试验表明,这种焊接顺序比先焊焊缝2后焊焊缝1疲劳强度提高30%。图10-56所示为纵向焊缝连接节点板,在纵缝端部缺口处是应力集中点,采取点状局部加热,只要加热位置适当,就能形成一个残余应力场,使缺口处获得有利的残余应力。

对有缺口的构件,采取一次性预超载拉伸,可以使缺口顶端得到残余压应力,因为在弹性卸载后,缺口残余应力的符号总是与(弹塑性)加载时缺口应力的符号相反。此法不宜用弯曲超载或多次拉伸加载,它常与结构验收试验结合,如压力容器作水压试验时起到预超载拉伸作用。

图10-51 轮毂结构

a)辐板与轮毂角接 b)辐板与轮毂搭接 c)辐板与轮毂对接

(https://www.xing528.com)

(https://www.xing528.com)

图10-52 铲土机零件

图10-53 带有缓和槽的焊接电动机转子

图10-54 采用钨极氩弧整形提高接头疲劳强度

表10-6 氩弧整形方法提高焊接接头疲劳强度的效果

(续)

4.改善材料的力学性能

通过表面强化处理,用小轮挤压和用锤轻击焊缝表面及过渡区,或用喷丸处理焊缝区,都可以提高接头的疲劳强度。

5.合理布置焊缝

应避免在高工作应力处加焊附件,应使焊缝避开高应力区,以降低该区的应力水平。

图10-55 工宇梁对接焊接顺序

6.涂层保护

为避免环境介质对材料的疲劳强度造成不利影响,防止腐蚀疲劳的产生,可采用涂层保护。例如,在应力集中处涂上加填料的塑性层。保护涂层还要以填平材料表面微小缺陷,缓和因它们造成的应力集中。

7.焊缝表面打磨、抛光

同一材料,其表面粗糙度值越小,则其疲劳强度也越高。对焊缝表面进行打磨、抛光可提高焊接结构的疲劳强度。

8.提高焊接质量

防止产生焊接缺陷。

9.及时消除缺陷

图10-56 节点板局部加热的残余应力

及时检查、发现并消除危险缺陷是提高疲劳强度的重要措施之一。特别是那些内表面、缺陷形态尖锐又处在应力集中部位的缺陷,必须要加以消除,以免扩展。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。