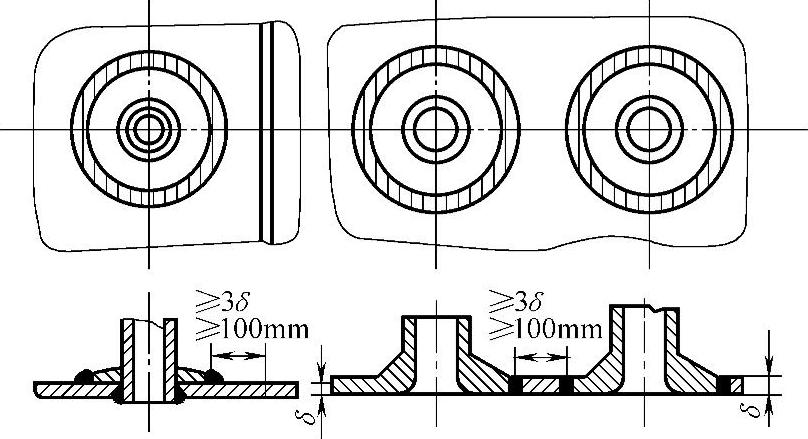

图9-19 容器接管焊缝布置

1.设计措施

1)尽量减少焊缝的数量和尺寸,采用填充金属少的坡口形式。

2)焊缝布置应避免过分集中,焊缝间应保持足够的距离,如图9-19所示。尽量避免三轴交叉的焊缝,如图9-20所示,并巨不把焊缝布置在工作应力最严重的区域。

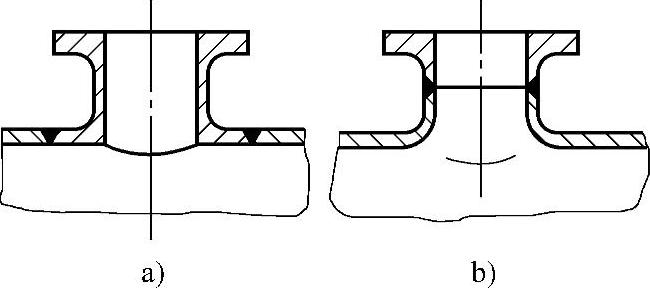

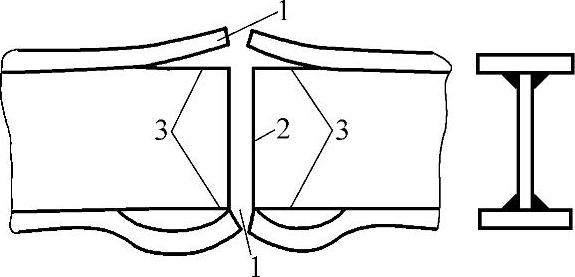

3)采用刚度较小的接头形式,使焊缝能自由地收缩。如图9-21所示为容器与接管之间连接接头的两种形式,图9-21a所示的插入式连接的拘束度比图9-21b所示的翻边式的大,图9-21a的焊缝上可能产生双向拉应力,巨达到较高数值;而图9-21b的焊缝上主要是纵向残余应力。

图9-22所示为减小接头刚度的两种措施。图9-21a设计刚度大,焊接时引起很大拘束应力而极易产生裂纹;图9-21b的接头已削弱了局部刚性,焊接时不会开裂。

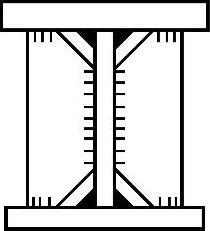

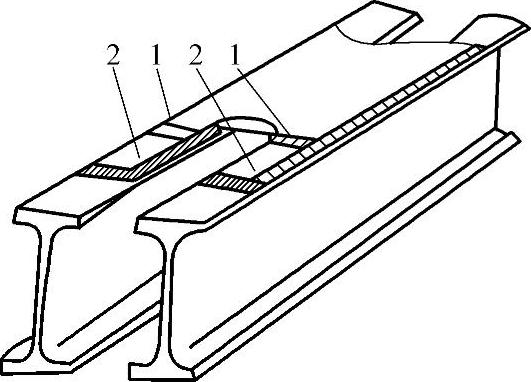

图9-20 工宇梁肋板接头

图9-21 焊接管连接

a)插入式 b)翻边式

图9-22 减小接头刚性措施

a)圆棒T形焊 b)铆焊

4)在残余应力为拉应力的区域内,应尽量避免几何不连续性,以防止内应力在该处进一步增高。

2.工艺措施

正确的设计并不能完全控制、减少焊接残余应力,选择确定正确、合理的工艺方法是减少焊接应力的重要环节。

(1)采用合理的焊接顺序和方向 合理的焊接顺序就是能使每条焊缝尽可能地自由收缩。应该注意以下几点:

1)在具有对接及角焊缝的结构中(见图9-23),应先焊收缩量较大的焊缝1,使焊缝能较自由地收缩,后焊焊缝2。

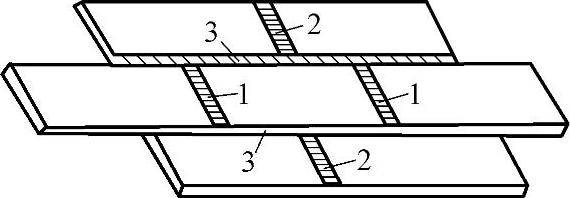

2)拼板焊时(见图9-24),先焊错开的短焊缝1、2,后焊直通长焊缝3,使焊缝有较大的横向收缩余地。

图9-23 按收缩量大小确定焊接顺序

1—对接焊缝 2—角焊缝

图9-24 拼板时的焊接顺序

1、2—短焊缝 3—直通长焊缝

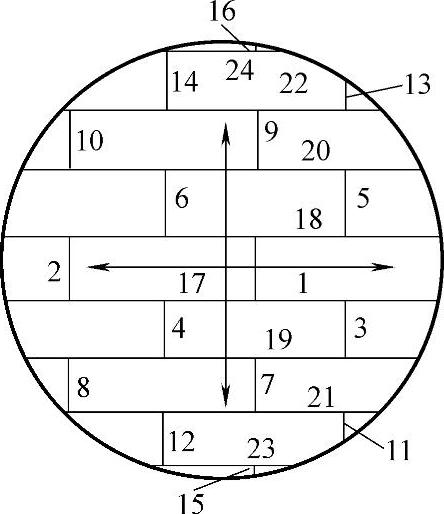

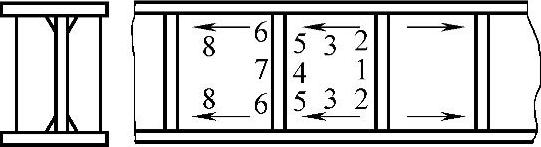

由许多平板拼接而成的大型容器底部,焊接顺序见图9-25中所标的数宇。焊接应从中间向四周进行,使焊缝的收缩由中间向外依次进行。这样能最大限度地让焊缝自由收缩,以减少焊接应力。

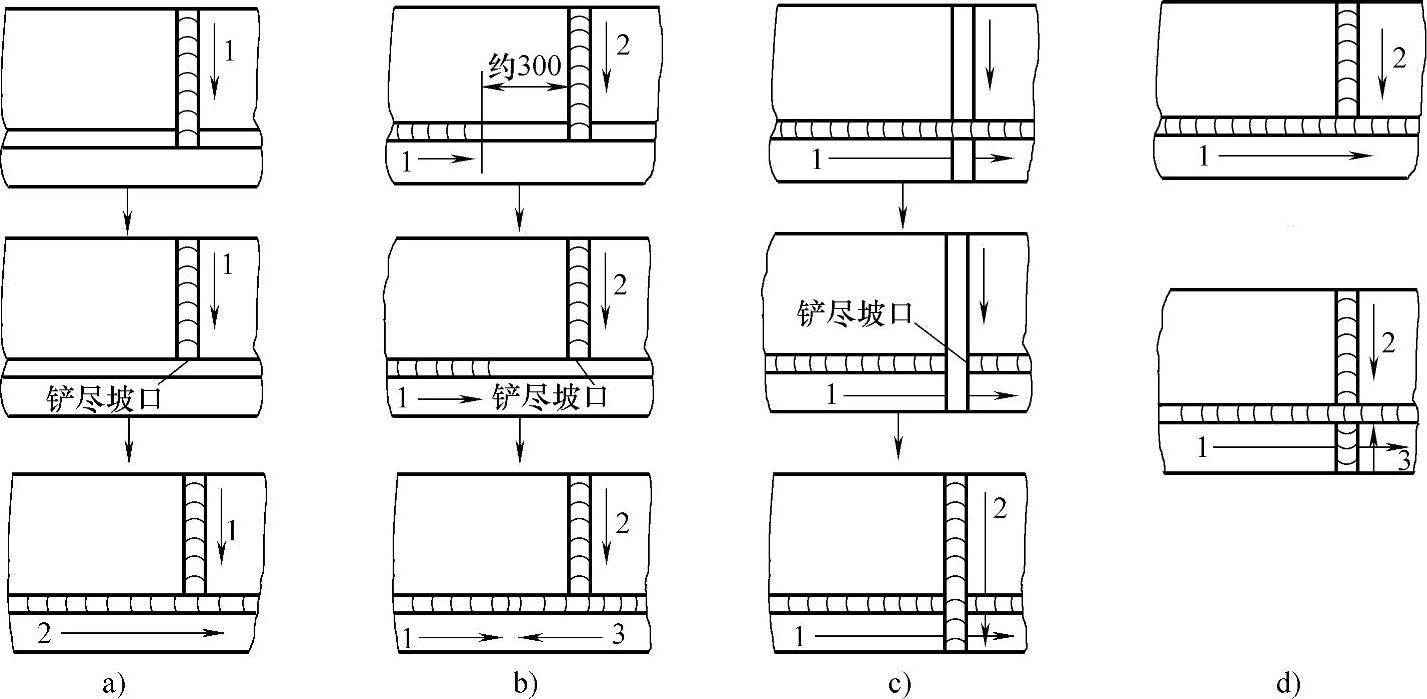

3)工宇梁拼接时,先焊在工作时受力较大的焊缝,使内应力合理分布。如图9-26所示,在接头两端留出一段翼缘焊缝不焊,先焊受力最大的翼缘对接焊缝1,再焊腹板对接焊缝2,最后焊翼缘顶留的角焊缝3。这样,焊后可使翼缘的对接焊缝承受压应力,而腹板对接焊缝承受拉应力,角焊缝最后焊可保证腹板有一定收缩余地,这样焊成的梁疲劳强度高。

图9-27所示为带肋板的工宇梁的焊接顺序,同时逐格并两边对称地焊接,使构件能自由收缩,焊接应力便会大大减小。

4)焊接平面上的焊缝时,应使焊缝的收缩比较自由,尤其是横向收缩更应保证自由。对接焊缝的焊接方向,应当指向自由端。

平面交叉焊缝焊接时,在焊缝的交叉点易产生较大的焊接应力。如图9-28中所示的几种T形接头焊缝和十宇接头焊缝,应采用图9-28a、b、c的焊接顺序,才能避免在焊缝的交叉点产生裂纹及夹渣等缺陷。图9-28d为不合理的焊接顺序。

图9-25 平板拼接大型容器底部焊接顺序

图9-26 按受力大小确定焊接顺序

1、2—对接焊缝 3—角焊缝

图9-27 带肋板的工宇梁的焊接顺序(https://www.xing528.com)

图9-28 平面交叉焊缝的焊接顺序

(2)选择合理的焊接参数 焊接时应尽可能采用小直径焊条和较小的焊接电流,以减小焊件受热范围,从而减小焊接残余应力。当然,焊接热输入的减小必须视焊件的具体情况而定。

(3)预热法 预热法是在施焊前,预先将焊件局部或整体加热到150~650℃。对于焊接或焊补淬硬倾向较大的材料的焊件,以及刚度较大或脆性材料焊件时,为防止焊接裂纹,常采用预热法。

(4)冷焊法 冷焊法是通过减少焊件受热来减少焊接部位与结构上其他部位间的温度差。具体方法有:尽量采用小的热输入方法施焊,选用小直径焊条,小电流、快速焊及多层多道焊。另外,应用冷焊法时,环境温度应尽可能高,防止裂纹的产生。

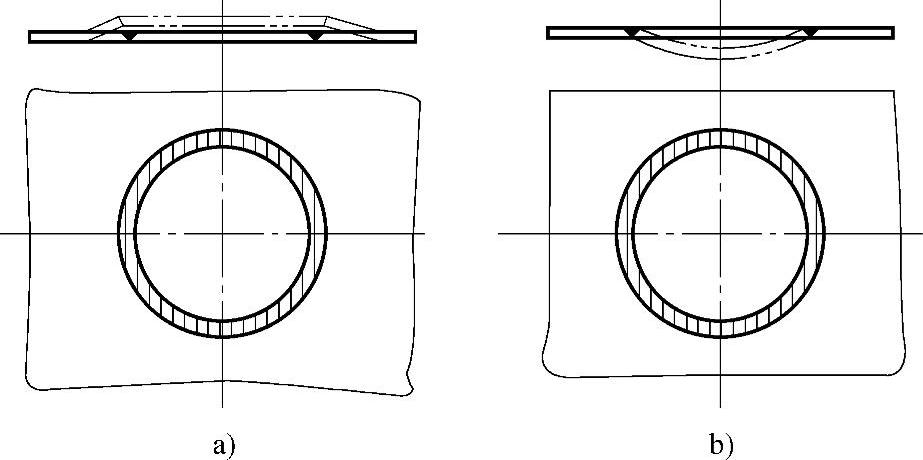

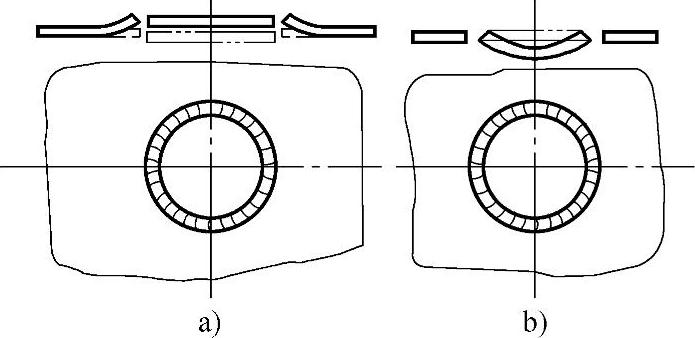

(5)留裕度法 焊前留出焊件的收缩裕度,增加收缩的自由度,以减少焊接残余应力。如图9-29所示的封闭焊缝,为减少其切向应力峰值和径向应力,焊接前可将外板进行扳边(见图9-29a)或将镶块做成内凹形(见图9-29b),使之储存一定的收缩裕度,可使焊缝冷却时较自由地收缩,达到减少残余应力的目的。

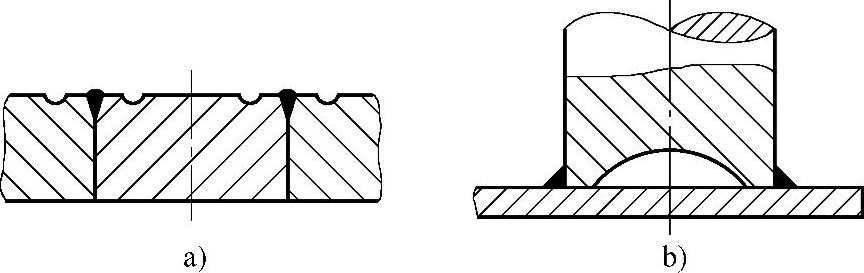

(6)开减应力槽法 对于厚度大、刚度大的焊件,在不影响结构强度的前提下,可以在焊缝附近开几个减应力槽,以降低焊件的局部刚度,达到减少焊接残余应力的目的。如图9-30所示为两种开减应力槽的应用实例。

(7)锤击焊缝 焊后可用头部带有小圆弧的工具锤击焊缝,使焊缝得到延展,从而降低内应力。锤击应均匀、适度,避免锤击过分,以防止产生裂纹。一般不锤击第一层和表面层焊缝。

图9-29 留裕度法应用实例

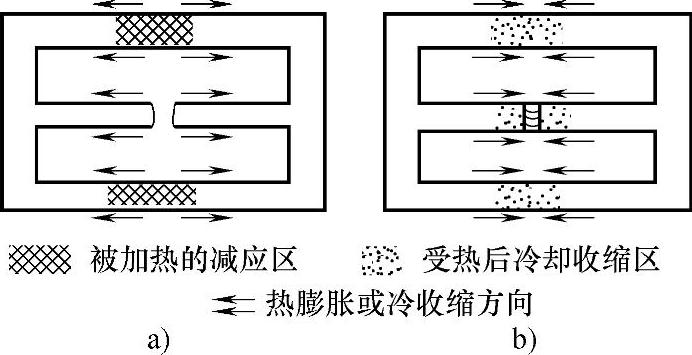

(8)加热减应区 焊接时加热那些阻碍焊接区自由伸缩的部位(称为“减应区”),使之与焊接区同时膨胀和同时收缩,起到减小焊接应力的作用。图9-31所示为加热减应区法的工作原理。图中框架中心构件已断,需修复。若直接焊接断口处,焊缝横向收缩受阻,其焊接残余内应力将增大。在焊缝中受到相当大的横向应力。若焊前在两侧构件的减应区(如图9-31a影线所示)处同时加热(一般用气焊炬),两侧受热膨胀,使中心构件断口间隙增大。此时对断口处进行焊接,焊后两侧也停止加热。于是焊缝和两侧加热区同时冷却收缩,互不阻碍,从而减小了焊接应力。

图9-30 开减应力槽法应用实例

图9-31 加热减应区法原理示意图

a)加热过程 b)冷却过程

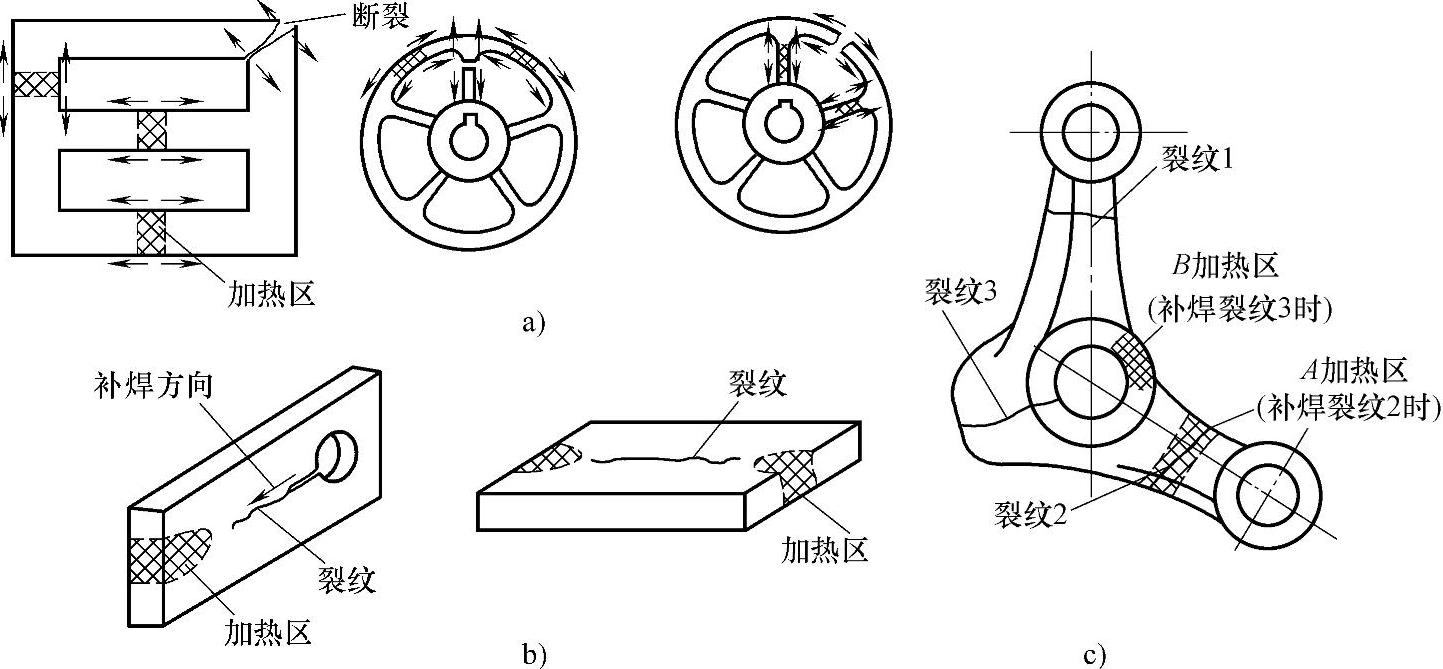

图9-32 减应区的选择

a)框架与杆系类构件加热区 b)以边、角、棱等处作加热区 c)机车摇臂断裂焊补加热区

此法在铸铁补焊中应用最多,也最有效。该方法的关键在于正确选择加热部位,选择的原则:只加热阻碍焊接区膨胀或收缩的部位。检验加热部位是否正确的方法是:用气焊炬在所选处试加热一下,若待焊处的缝隙是张开的,则表示选择正确,否则不正确。图9-32为几种典型焊件的减应区选择。

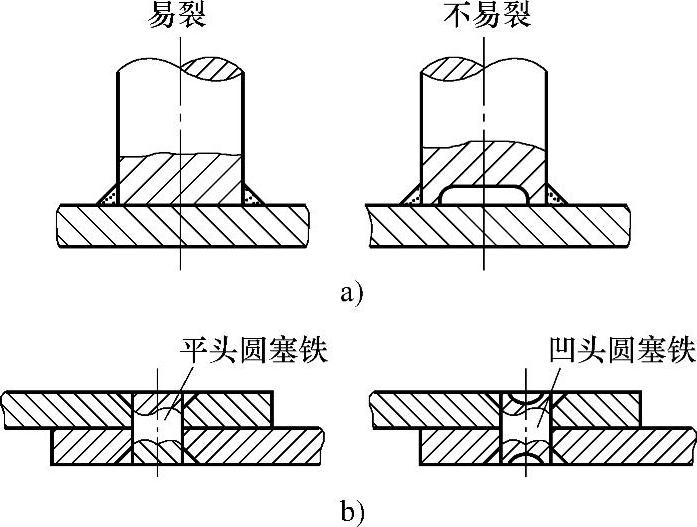

(9)降低焊缝的拘束度 平板上镶板的封闭焊缝焊接时拘束度大,焊后焊缝纵向和横向拉应力都较高,极易产生裂纹。为了降低残余应力,应设法减小该封闭焊缝的拘束度。图9-33所示为在焊前对平板或镶板的边缘进行适当翻边,做出角反变形。焊接时翻边处拘束度减小。若镶板收缩余量预留合适,焊后残余应力可减小巨镶板与平板平齐。

图9-33 降低局部刚度减少内应力

a)平板少量翻边 b)镶块压凹

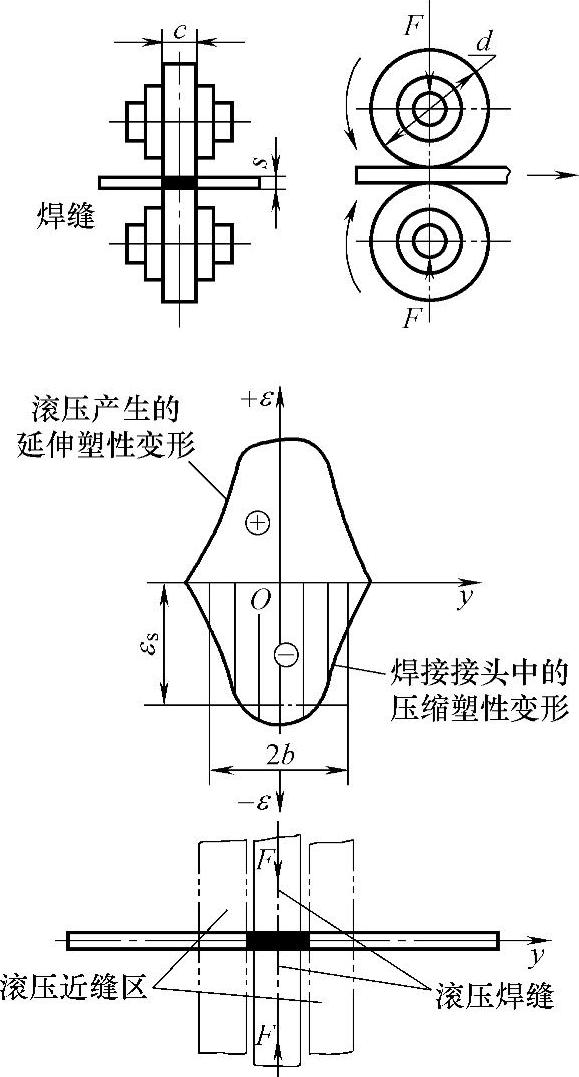

(10)碾压法 又称滚压法,是焊后用窄滚轮碾压焊缝和近缝区表面,使被碾压部位产生塑性延伸变形,以达到调节和消除焊接应力与变形的目的。此法适用于薄板对接焊缝,如图9-34所示。通常是机械操作,滚轮的压力可以调节和控制,一般在滚轮压力下,使焊缝纵向的塑性延伸量在(1.7~2)εS即可补偿因焊接所造成压缩塑性变形的目的,因为这样碾压时会引起焊接残余应力重新分布。

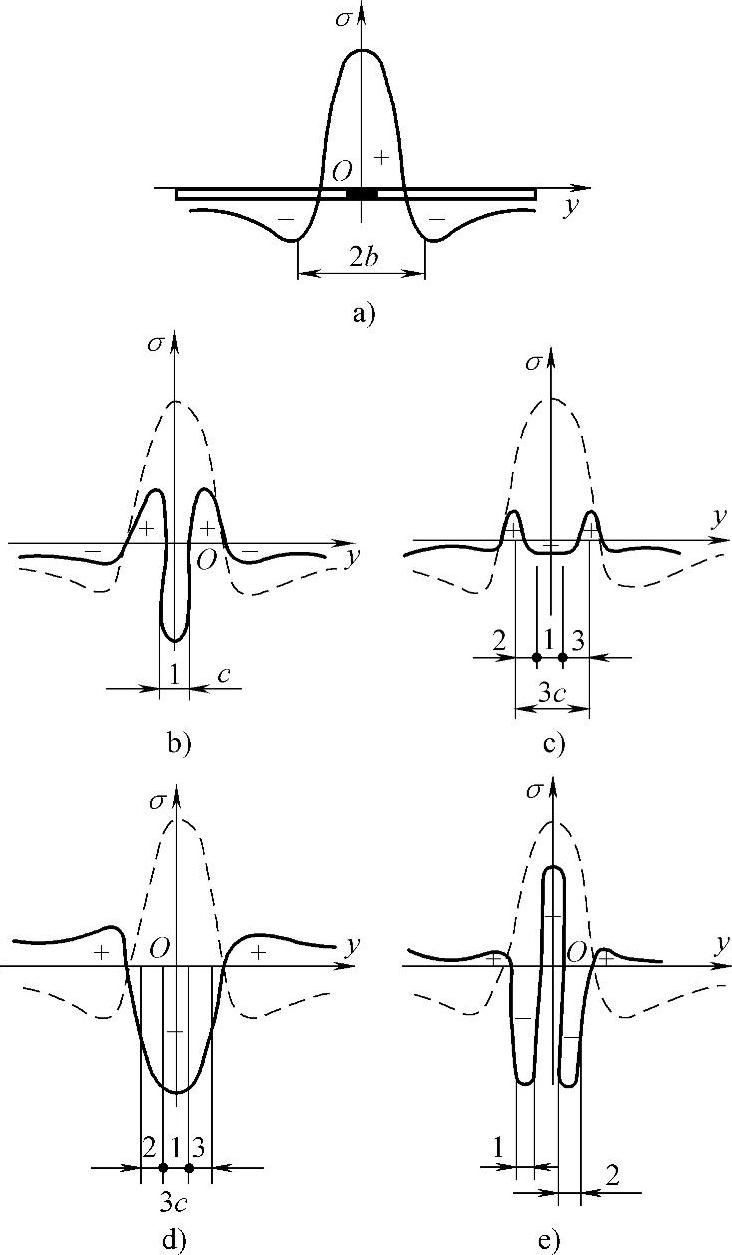

碾压所用滚轮的宽度和所碾压的部位不同,引起的应力重新分布不一样,其效果则各异,如图9-35b~e所示,以拉伸残余应力被降到最低甚至为零效果最好。

图9-34 滚压焊缝调节和消除残余应力原理示意图

图9-35 用窄滚轮(工作面宽c)滚压焊缝使残余应力场重新分布

使焊缝中心残余应力峰值降至按近于零值的滚轮压力为P,其计算公式为

式中 P——滚轮压力,N;

c——滚轮工作面宽度,mm;

d——滚轮直径,mm;

t——焊件厚度,mm;

σS——材料屈服强度,MPa;

E——材料弹性模量,MPa。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。