1.DSY-200型点焊机器人(上海汽车厂研制应用)

DSY-200型点焊机器人用于轿车生产自动线的底盘点焊工序。该机器人由电液伺服系统、数控装置组成。系直角坐标式。

(1)主要技术参数

1)运动参数。

手臂横向(X轴)运动:1200mm,速度70mm/s。

手臂升降(Z轴)运动:400mm,速度70mm/s。

手臂伸缩(Y轴)运动:800mm,速度70mm/s。

手臂回转(θ轴)运动:左右15°。

2)焊钳参数。

伸臂长度:650mm。

电极臂间距离:240mm。

电极工作行程:30mm。

电极最大张口:1000mm。

电极压力:300~420kg。

焊接低碳钢最大厚度:(2+2)mm。

3)控制系统。

控制方式:点位。

驱动方式:电-液式。

程序编制方式:示教。

信息存储装置:托销板。

存储容量:96×75。

行程检测装置:电位器、光电脉冲发生器。

(2)主要结构 点焊机器人是由手臂横向运动(X轴)部分、升降运动(Z轴)、伸缩运动(Y轴)、手腕回转运动(θ轴)部分以及焊钳部分组成。

1)手臂横向运动(X轴)部分。由底座、滚珠丝杠副、导轨、传动齿轮及电液脉冲马达等组成。

2)手臂升降运动(Z轴)部分。由箱体、滚珠丝杠副、传动齿轮、导柱、滚动轴承组及电液脉冲马达等组成。

3)手臂伸缩运动(Y轴)部分。由底板、导柱、油缸、伸缩油管、导轨、精密滤油器和电液伺服阀等组成。

4)手腕回转运动(θ轴)部分。由回转液压缸、回转传动轴、联接板、电液伺服阀、电位器等组成。

5)焊钳。由电极臂、电极、软导线、加压油缸和辅助平衡缸组成。焊钳电极臂是由黄铜铸成的“II”宇形构架。焊钳的外形尺寸为999mm×200mm×520mm。工作时电极张开间距为30mm。当跳越焊接区障碍时,电极张开距离为240~300mm。当与焊接自动线协调工作时,焊钳最大张开间距为1000mm。为克服焊接时遇到焊点或部分焊区水平位置波动的影响,在加压机构中设有平衡液压缸,使焊钳在一定的水平范围内可以上下浮动,并使焊接加压时能自由调整,保证焊接质量。

焊钳的动作是液压传动。当油温超过50℃时,应使冷动系统工作,以保持正常工作油温。焊接变压器采用DN5-200(200kV·A),控制箱为KD-7(控制焊接周期)。

焊钳泵站技术参数如下:

输出压力:6.3MPa。

工作压力:3.0MPa。

总输出流量:32L/min。

(3)电气控制 DSY-200点焊机器人每焊接一块底板,焊点为2×120个,焊点分布在不同的空间位置上,这就要求机器人能在空间的任意点上精确定位。重复定位精度为±1mm。

根据焊接对象,机器人可在X、Y、Z三个直角坐标轴和一个θ轴、手腕围绕Y轴旋转。其脉冲当量为X-0.02mm/脉冲,Y-0.04mm/脉冲,Z-0.01mm/脉冲,θ-0.15°/脉冲。

该机器人的电气控制能提供8个动作信息,即焊枪大张口、张口、复位、焊接四个信号及各个轴走空程、各轴自动回零、第一工区焊接终了、全部焊接终了信号。前四个是和焊枪工作相联系的;最后两个信号是和生产线相联系的。

具体的控制原理及过程在此省略。

该机器人执行机构的控制除Y、θ轴本身有局部反馈外,其他的控制形式属增量值开环系统。这种系统在运动过程中某一点的位置都与它前一点的位置相比较而言,而与原点无关。所以,机器人运动过程中如果在某一点发生与原设定位置较大偏差时,其后也都随之发生偏差,以致影响工作的可靠性,这是该系统的一个缺点。

2.华宇-1型弧焊机器人

华宇-1型弧焊机器人是由航天工业部1983年秋下达任务,由哈尔滨工业大学和国营风华机器厂于1986年2月共同研制成功的我国自行研制的第一台弧焊机器人试验样机。

(1)机器人本体结构 本体是弧焊机器人的执行机构,其结构设计合理与否、工艺性优劣直接影响到机器人的动态特性,对实现弧焊机器人的技术指标,保证其工作的可靠性的十分重要的。

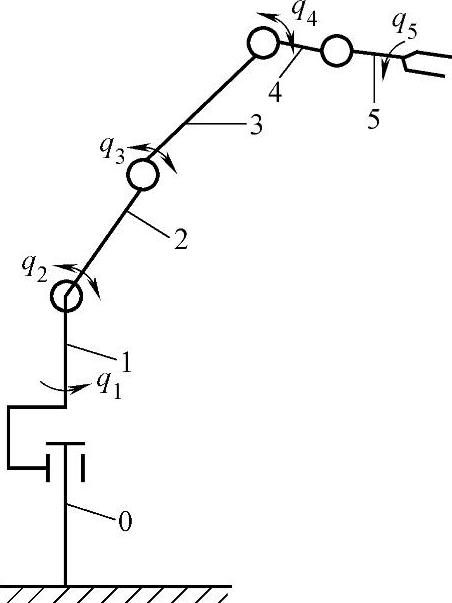

华宇-1型弧焊机器人有五个自由度。机器人的开链机构可看成由基座0、腰部1、大臂2、小臂3、手腕4、手端5组成,如图8-93所示。技术性能指标如下:

自由度数:5自由度。

结构形式:关节式。

各关节运动范围如下:腕回转240°;大臂摆动80°;小臂摆动60°;腕回转200°;腰摆动200°。

最大合成速度:1m/s。

最大负荷能力:15kg。

再现定位精度:1mm。

驱动方式:直流伺服电动机。

图8-93 华宇-1型机器人机构

按照本体的技术指标要求,采用5个直流伺服电动机系统来实现5个轴的运动和动力传递。整个结构布局较紧凑合理,传动范围能满足要求。

本体共有194个件号共274个零件。为提高机器人运动的灵敏度和精度,提高机器人的动态响应速度,机器人的运动部件尽量采用铝合金材料制造。例如机器人的腰部、大臂、小臂等都是采用铸造铝合金或铝合金板焊接结构,减轻了机器人的质量,减小了转动惯量。

(2)计算机控制系统及软件设计

1)机器人控制系统的主要功能。

①可控轴数:5轴。

②运动控制:点位(PTP);连续轨迹(CP)。

③示教方式:示教盒及键盘示教。

④控制功能:位置、速度、姿态分别独立控制;示教程序可检查和修改;程序可存储;误动作报警及保护功能。

2)控制系统的接口和硬件。根据上述要求,华宇-1型弧焊机器人采用了1BM-PC微计算机作为控制计算机。

电动机转速的控制电压由计算机通过D/A输出给速度伺服控制单元,通过多路开关分别输出5个电动机的控制电压,实现位置和速度的分别控制。

工作时首先由示教盒或键盘根据焊缝的轨迹和速度要求进行示教,给出轨迹上某些点的空间位置,决定其间进行直线插补或圆弧插补,给出其速度。这些数据通过总线输入IMB-PC,通过数学计算得到机器人运动到各点时各关节电动机的转角和速度的目标值。

目标值决定后,通过接口板测得实际数据,与目标值比较,由计算机进行实时控制。

3)软件设计。机器人的计算机软件包括两大部分:实时控制程序和数学运算。

①实时控制程序部分中,机器人编程控制方式是示教再现方式。编程方式是采用示教盒示教。点位示教时,用以下三种方式来实现任意空间位置姿态。

方式1:用数宇键盘输入焊枪矢量目标姿态的坐标值,一次性计算出相应的电动机转角并实现之。同步实现位置姿态的转变。

方式2:用5个单坐标进给键之一输入焊枪矢量某一坐标值的改变量,计算并实现各电动机的转角改变量。

方式3:用5个关节转角值独立进给键之一输入某关节转角的改变量,自动算出有关电动机相应的转角并实现之。

连续轨迹示教时,可以仅给机器人示教有限有关键点,然后根据线性插补和带姿态圆弧插补获得轨迹点。在示教过程中,示教点数据可随时修改。

为了提高工作效率,该机器人在焊接段实行CP控制,而当焊缝拐角时焊枪姿态突变以及高速移向下轨迹时,则采用PTP控制。

②数学运算部分包括坐标转换和插补计算。整个控制软件采用模块结构,用汇编语言和高级语言混合编制。这样既满足实时控制中对计算速度的要求,又可以进行人机对话,便于使用、修改和扩展。

3.微型计算机控制弧机器人

近二十年来,国内外工作者不断地开发研制了配有微型计算机的弧焊机器人,它能自动依次焊接,精度高、质量好。在此只做简单的介绍。

(1)弧焊机器人的功能 弧焊机器人具有多个功能,即焊条横摆运条(宽40mm),多层焊接(12焊道),焊口处理和焊道形状的修正等功能。

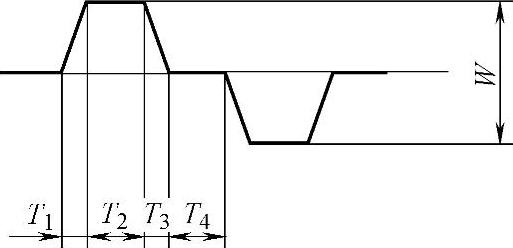

1)焊条横摆运条。机器人在再现工作时,手腕的三个自由度中就有一个自由度系焊条横摆,运条的距离最大为40mm。横摆运条的波形如图8-94所示。规定的时间为T1~T4,振幅为W。(https://www.xing528.com)

图8-94 横摆运条波形

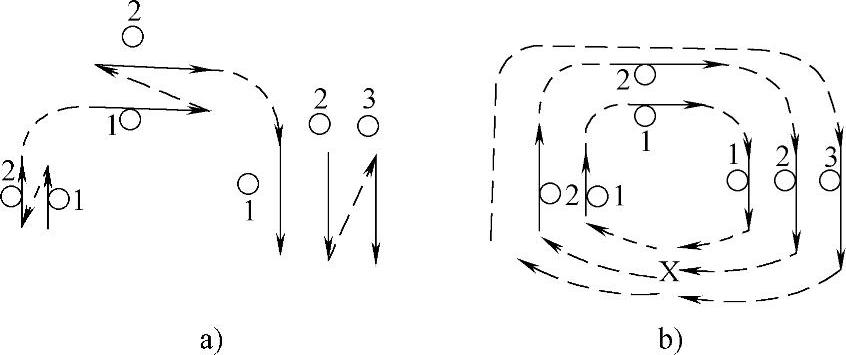

2)多层焊接。弧焊机器人能进行多层焊接。在一次示教的动作中能够进行12条焊道的自动多层焊接。各焊道的焊接条件可用自动焊接条件设定并能对六个自由度X、Y、Z轴的方向上设定各个焊道位置,如图8-95所示。

3)焊口处理功能。机器人能自动进行焊口处理,做10mm的往复处理。

(2)弧焊机器人的结构

1)弧焊机器人系采用多关节加上X、Y、Z机构的形式、示教连续轨迹控制、六个自由度。手臂能作旋转、前后、俯仰动作。手腕能作摆动、弯曲、扭转动作。该机器人由车体、液压装置,焊接电源及控制装置、焊接用转动换位器等组成。

图8-95 多层焊接的每层顺序

a)一次焊接 b)分散焊接

2)控制装置有控制盘、机侧操纵盘、数据设定器、自动焊接条件设定盘等。控制盘内装有微型计算机,接口电路以及作为外部存储装置的软磁盘。

在机侧操作盘里装有动作选择和程序号码设定器、显示器等,以操作机器人。数据设定器可通过操作键开关来表示或改变焊接条件。

自动焊接条件设定盘是将预先设定的自动控制焊接条件存储在软盘内。

3)手臂机构采用悬吊机构,由弹簧平衡,采用自动离合油缸,使示教操作力非常小,只需9.8N左右。除手臂及手腕的6个自由度外,有一回转装置,下设X、Y轴方向滑动机构;手腕Z轴方向的滑动机构,通过多层焊接的位置滑动及信号感觉来实现位置修正。

机器人依靠回转装置能在三个方向内作90°回转。借助这个机构使点位点焊→焊接→输送工序同时进行,因此效率很高。机器人的动作范围为其占地面积的2偌以上,比直角坐标式的工作范围大得多。

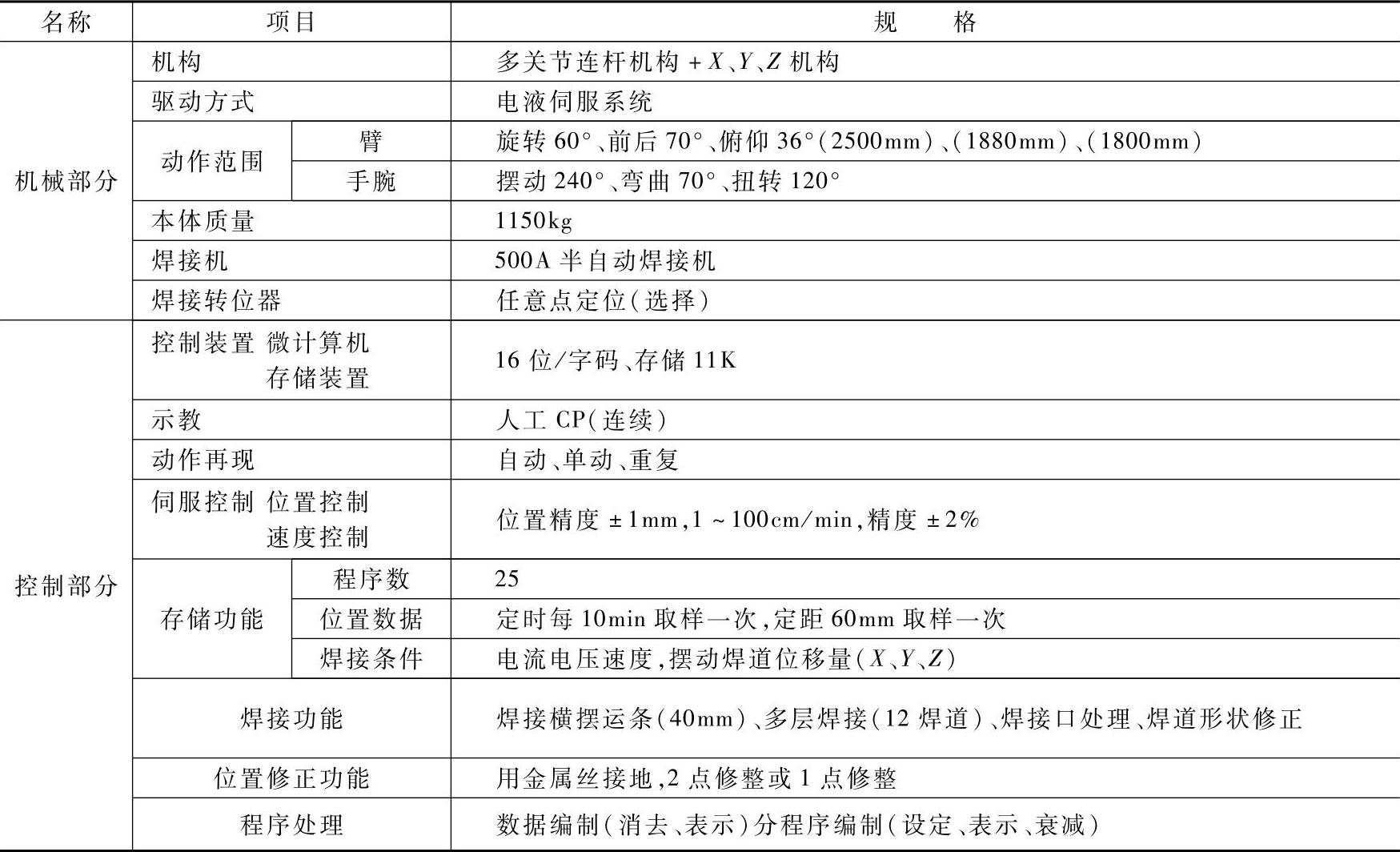

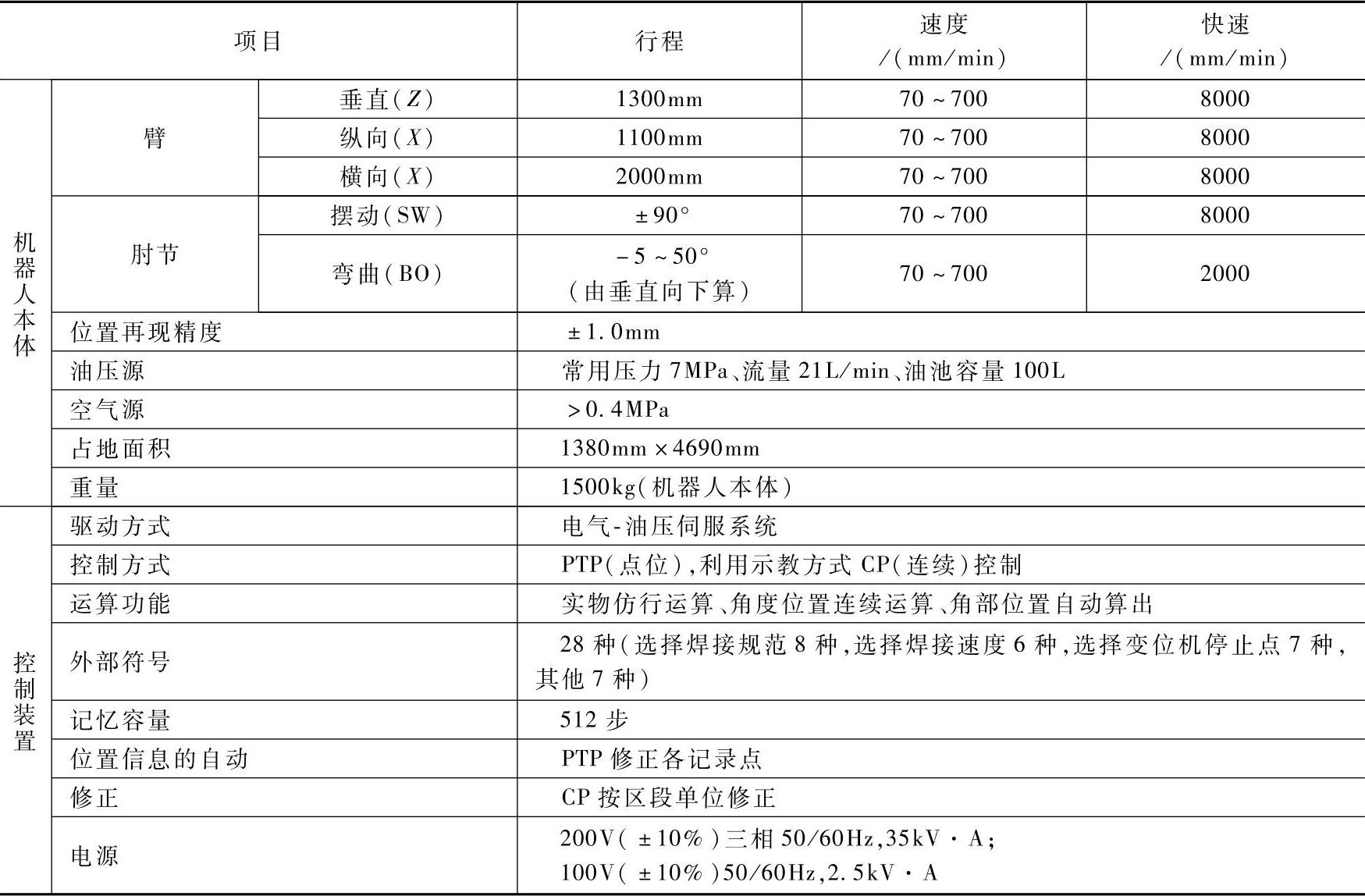

弧焊机器人规格见表8-10。

表8-10 电弧焊机器人规格

(3)控制功能和装置

1)功能。弧焊机器人采用每发一个脉冲,便在焊接线上移动一定距离(L/mm)的示教滚轮来描绘焊接线,它具有以下控制功能:

①手臂三个自由度的电-液伺服控制。

②手腕及X、Y、Z轴的直流伺服控制。

③液压部件起动、停止等程序控制。

④外部设定数据的输出、输入。

⑤机器人工作状态及异常显示。

⑥焊接条件输入输出及印刷输出。

⑦焊接转位器焊接横摆运条控制。

2)控制装置。控制装置包括微型计算机、存储器、软磁盘、输入输出控制部分、伺服控制接口、接点信号的输入输出、数宇设定器接口等,在此不做详细的介绍。

4.带传感器的弧焊机器人Mr.AROS

日本发展了一种带传感器的弧焊机器人Mr.AROS。它采用耐热非接触式传感器及小型肘节,配以微型计算机。该机器人在自动焊接中、厚钢板时可以根据工件形状的变化而变更焊接位置。它具有修正工件的切断误差、安置误差及由于热变形而引起的误差的功能。机器人采用直角坐标、箱型结构,机器人本体系由三个四棱柱组合在一起,能在轨道上运动。

机器人能作X、Y、Z三个方向的运动,并与肘节的两个自由度合在一起共有五个自由度。采用油压往复运动式传动元件进行驱动,以提高其可靠性和维护性。另外在肘节方面,发展了使两个自由度一体化的两轴摆动马达,不需要软管,因而装置较小。

Mr.AROS机器人的主要技术参数见表8-11。

该机器人采用的非接触式传感器能尽量避免电弧焊特有的电弧热、弧光、烟雾、飞溅、外界噪声、工件表面状态等影响。

该机器人采用点位控制加直线插补方式为基本控制方式。它和传感器配合后可使机器人具有感觉功能,自动定位功能、校验功能。因而可以按照规定的数据进行焊接。如果发生焊接变形时,也能修正数据进行正确焊接。

该机器人具有下列的控制功能:

1)感觉功能:焊炬对准焊缝进行自动定位的功能。

2)仿行功能:利用仿形联机,修正轨迹的功能。

3)校验功能:适应工件尺寸误差和安置误差,脱机修正轨道的功能。

4)角点坐标运算功能:运算角度位置数据功能。

5)肘节补偿功能:肘节回转时焊炬前端即停止的功能。

表8-11 Mr.AROS机器人的主要技术参数

传感器小而轻,装卸方便,只要工件是金属就可以使用。其主要规格见表8-12。

表8-12 传感器的主要规格

该机器人的控制装置是以微信息处理机为中心,使上述功能大部分软件化,以减小部件数量,提高可靠性。

记忆装置有联机使用的磁芯存储器和在脱机时用于保存作业程序的暗盒。因此即使有多种工件在流水线上生产,也可交替使用。

5.ИЭC-690工业机器人

ИЭC-690工业机器人是前苏联第一台焊接机器人试验样机。它是由乌克兰科学院和巴东电焊研究所研制的样机,可以进行必要的接触点焊与弧焊。该样机适合于高尔基汽车厂生产的汽车车身与驾驶室部件的焊接。用该机器人焊接的汽车毛坯车身零件,厚度为0.8~1.5mm。当焊点间距为50mm以下时,相应地保证焊接速度60次/min的操作。

该机器人具有5个自由度,机器人手臂的位移符合球面坐标系:绕垂直轴的方位回转,在垂直平面内倾斜,以及径向位移。手爪及固定在其上的焊钳,可以绕机器人手臂平面内的平轴倾斜,同时又可以绕本身轴线回转。沿每个坐标轴的运动,是靠步进电液传动机构根据存储器在机器人存储装置中的程序控制实现的。

该机器人采用带有相对读数的闭环数宇程序控制系统与磁带存储装置,这种控制系统有相当高的工作可靠性,具有带译码程序存入的装置。这样,每一控制脉冲与确定的位移量相对应。其主要缺点是相对读数系统的特征——当失误时出现累计误差。这种缺点通过机器人在每一运动循环结束时自动回到固定的初始位置来补偿。因此,在多次再现工艺循环时,随机干扰引起的误差不会转移到下一工作循环,工作循环总是从工作机构的同一位置开始。

机器人具有以下四种工况:自动重复程序;以慢速手动完成工作循环的手控示教;用专门示教装置的手控示教;由电子计算机外部编程。为了保证高的焊接速度,规定沿每个坐标运动时有可控的加速与制动,并能够检测从一点到另一点的总移动速度。

该机器人的操作机由可回转的方柱、带可伸缩手臂的摇臂、安装于手臂末端的手爪以及驱动减速器组成,采用步进电液驱动装置。这种驱动装置的主要优点是:高速性;在高速工作时起动平稳而无冲击;快速动作(过渡过程时间为0.1s数量级);高的动力学参数;重量轻、尺寸小;控制简单;具有大范围调速的可能性,寿命长与可靠性高。

控制系统包括存储装置以及驱动控制装置,工况转换单元与辅助装置。控制系统能够实现自动控制、手工控制、慢速示教以及用示教装置编制程序。系统保证工业机器人工作机构沿五个坐标同时运动,并发出接通焊钳的工艺指令。

ИЭC工业机器人的技术数据如下。

工作范围:8.4m3。

主坐标系:球面坐标。

自由度数:5。

沿坐标位移量与速度:手臂回转,220°、40°/s;手臂倾斜,-25°~+30°、40°/s;径向运动,1000mm、0.8m/s;手爪倾斜,±90°、270°/s;手爪回转,±180°、270°/s;

最大运动速度:1.8m/s。

额定负荷:20kg。

沿每一坐标定位精度:±1mm。

控制系统:轮廓控制。

存储装置:磁带,有累加器。

卷绕磁带辅助时间:5%工作时间。

外部联系形式与数量:来自机器人的两个指令。

示教方法:点位法。

质量:1900kg。

外形尺寸:1300mm×2525mm×1600mm。

占地面积:1300mm×2200mm。

电源:交流回路,380/220V,50Hz,需求功率12.5kW。

噪声电平:80~90dB。

无故障工作时间:600h。

计算使用寿命:10000h。

对周围环境的要求:温度,10~35℃,湿度,<80%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。