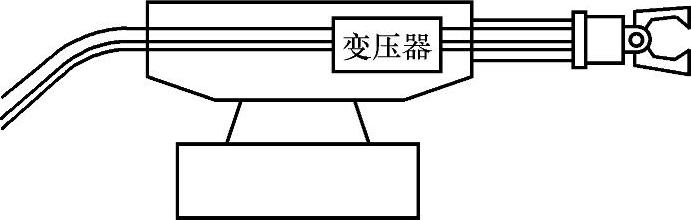

图8-60 点焊机器人(带焊钳)

1.点焊机器人系统的构成及规格参数

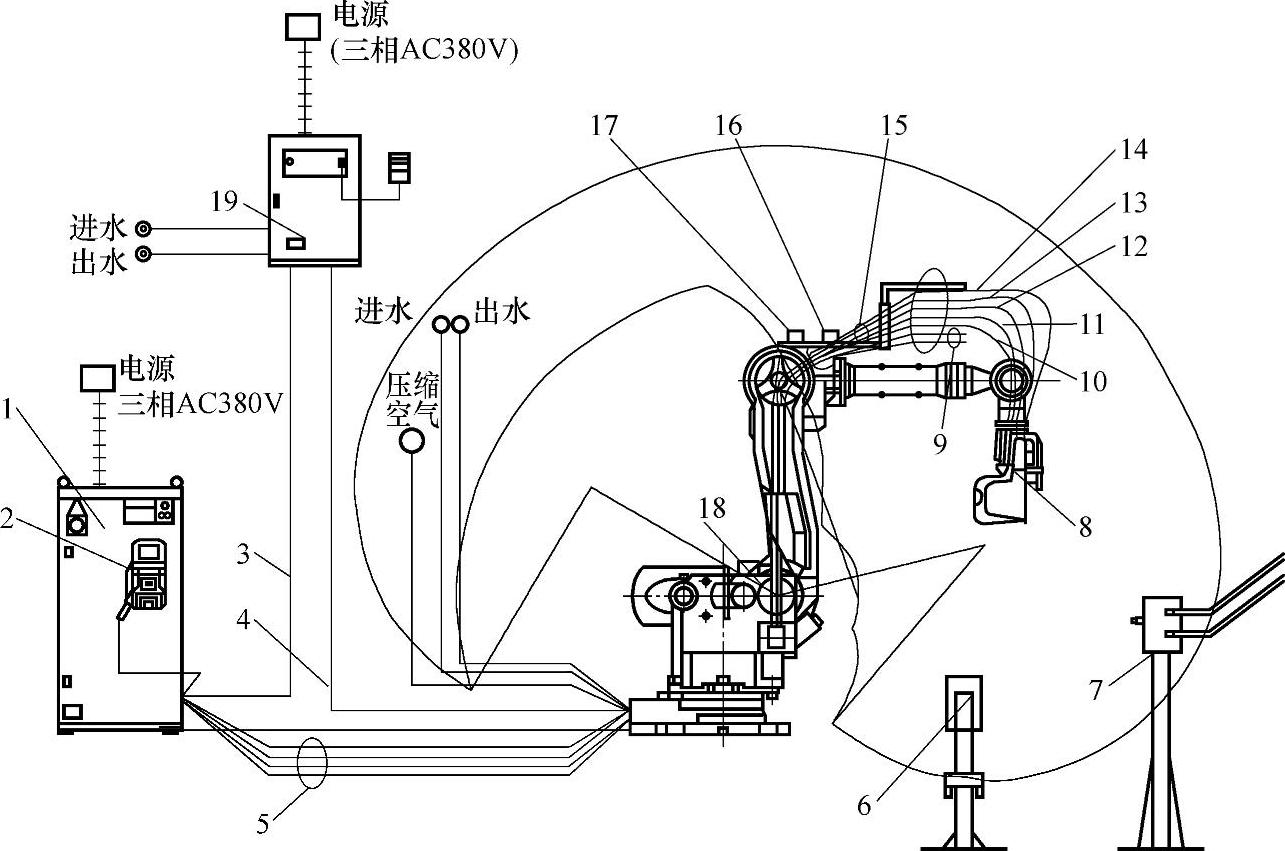

(1)点焊机器人系统的构成 点焊机器人系统的主要构成设备有机器人和焊接设备,其中包括机器人本体(见图8-60)、机器人控制炬、示教盒、点焊钳、点焊控制器以及水、气、电等相关电缆和管线等;此外,在机器人点焊工作站和机器人点焊生产线上还配备电极修磨装置和电极更换装置。图8-61是点焊机器人系统基本构成图。

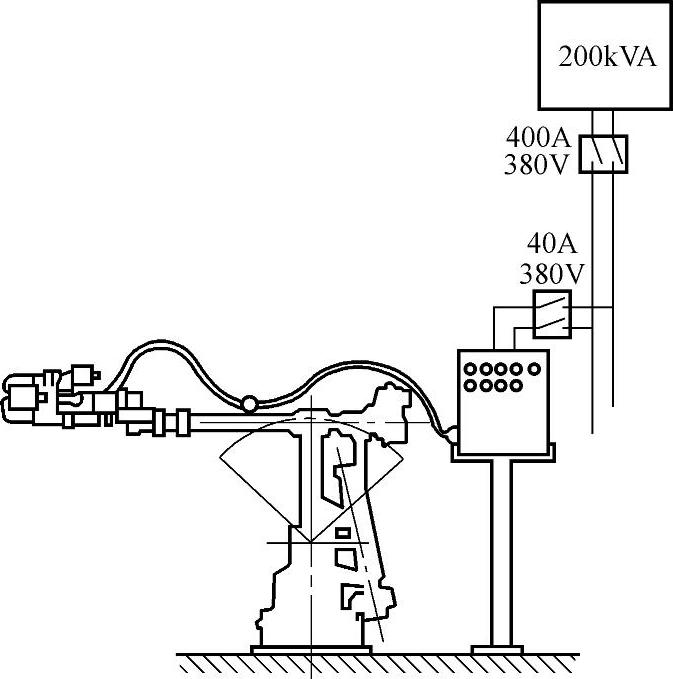

图8-61 点焊机器人系统的基本构成

1—机器人控制柜 2—示教盒 3—通信电缆(控制柜与点焊控制器间) 4—焊接电源电缆 5—机器人电缆(含点焊信号电缆) 6—电极修磨装置 7—电极更换装置 8—一体式焊钳 9—伺服焊钳电缆(两根) 10—进水管 11—出水管 12—压缩空气管 13—点焊信号电缆(双行程焊钳用) 14—焊接电源电缆 15—水流检测开关 16—强制排水阀 17—焊钳控制电磁阀 18—机器人(MOTOMAN—UP130) 19—点焊控制

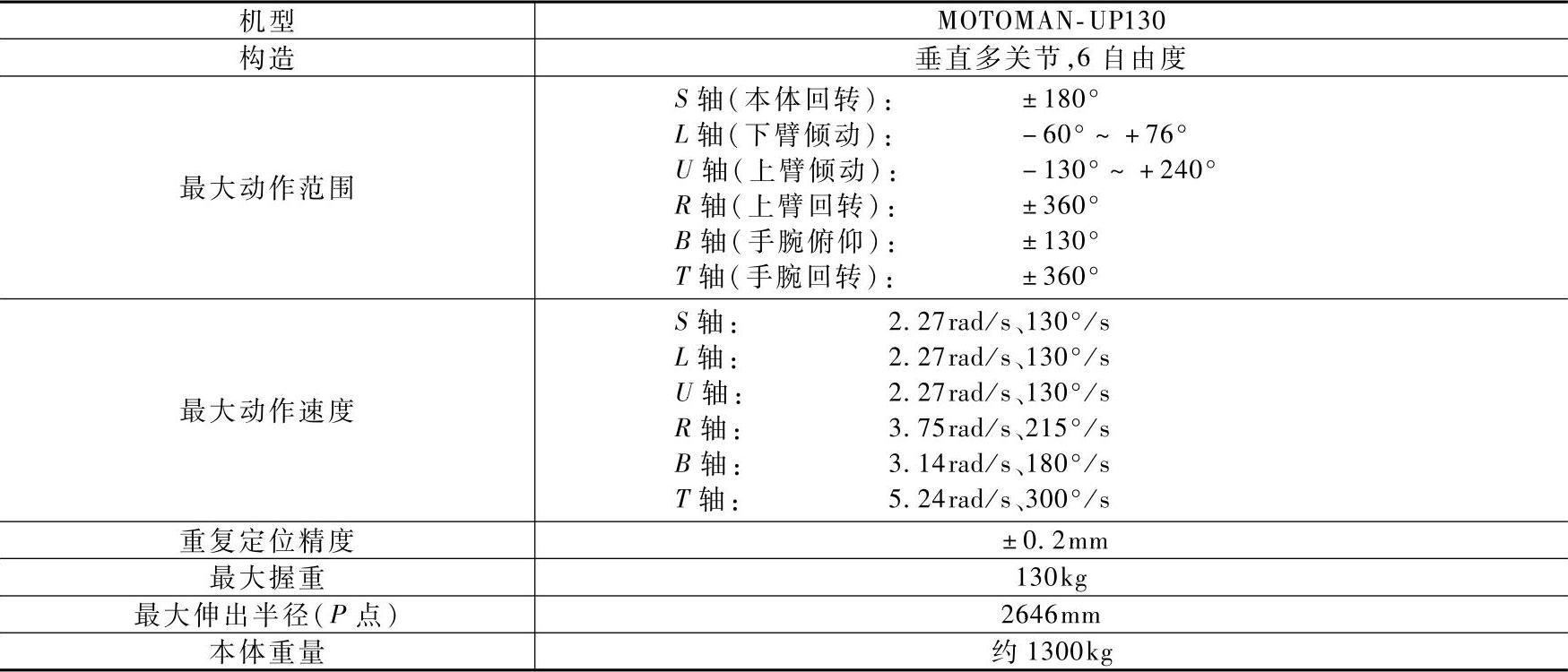

(2)主要规格参数 点焊机器人的主要规格参数见表8-3。

表8-3 典型点焊机器人主要规格参数

2.点焊机器人焊接系统

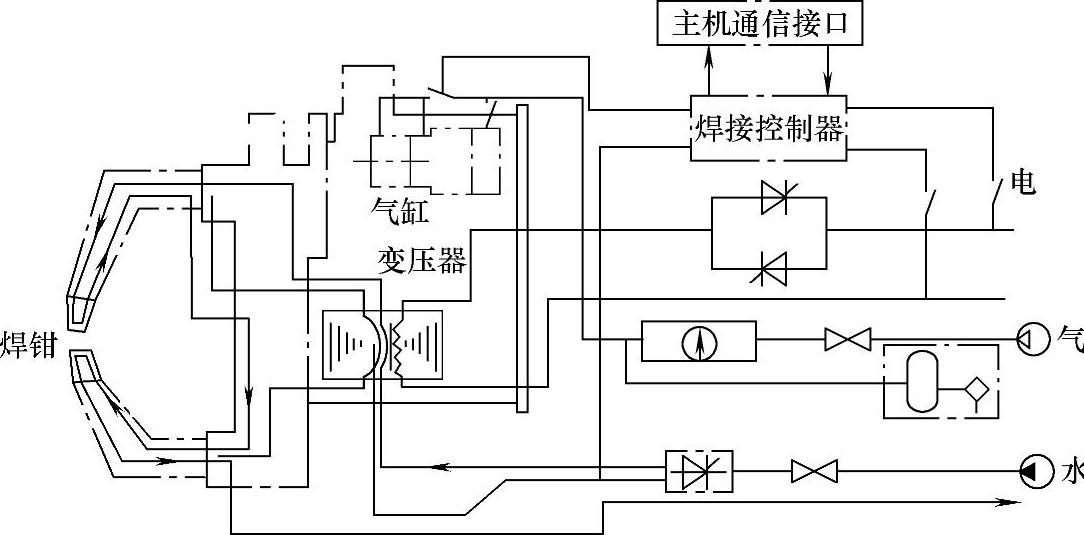

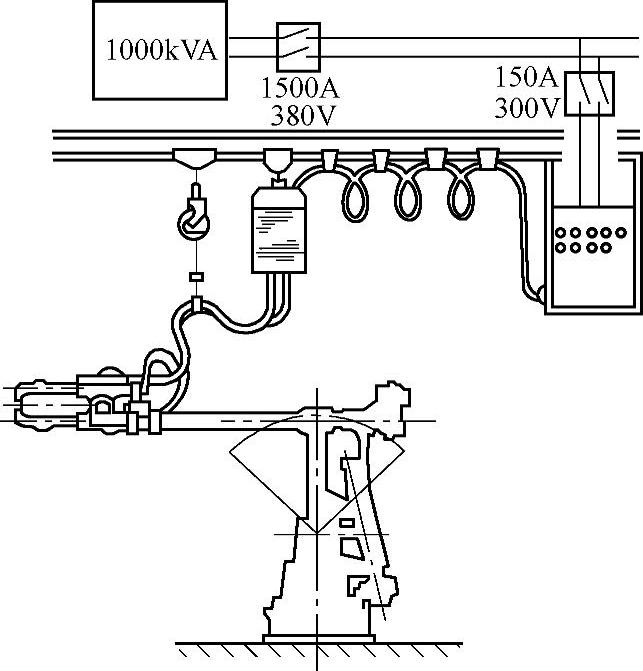

焊接系统主要由焊接控制器、焊钳(含阻焊变压器)及水、电、气等辅助部分组成,系统原理如图8-62所示。

图8-62 点焊机器人焊接系统原理图

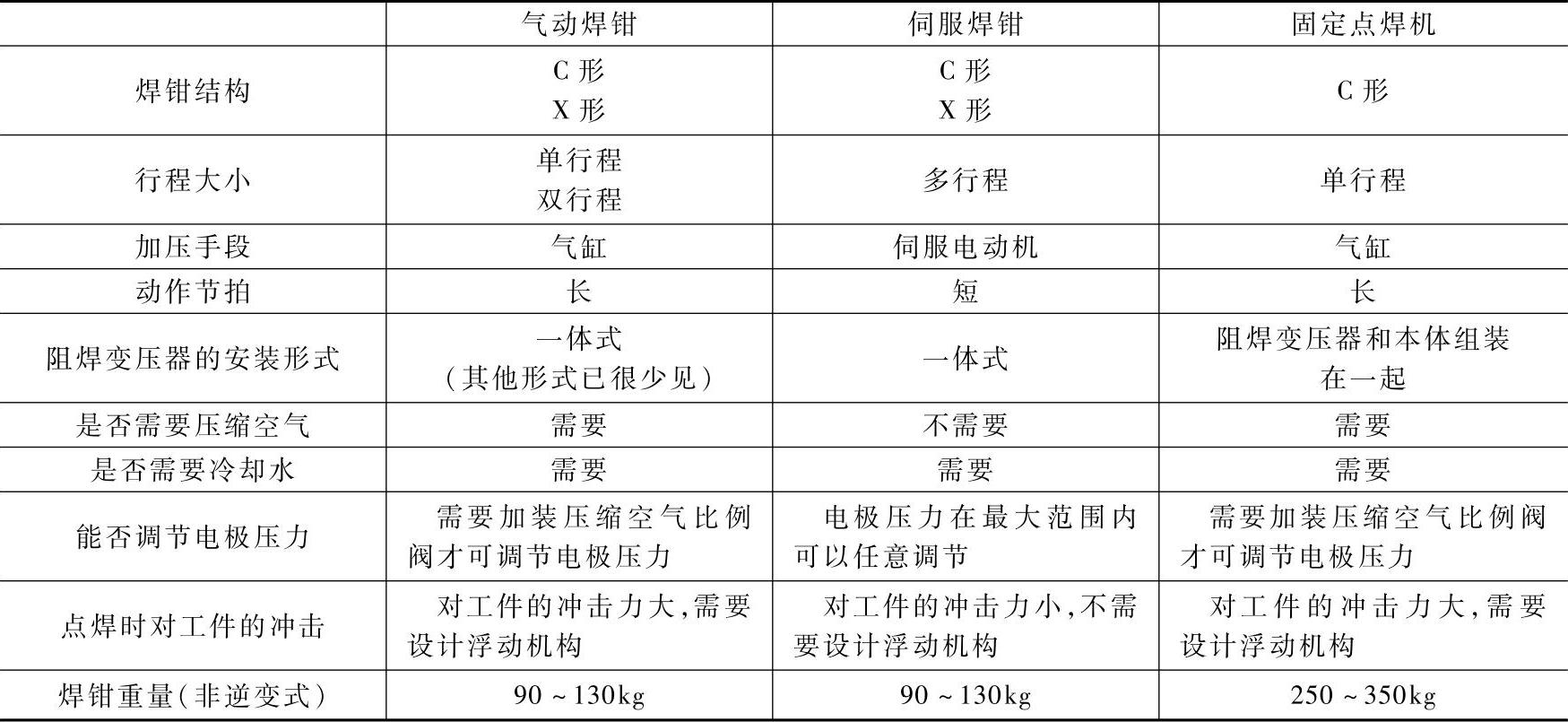

(1)焊钳 点焊钳的分类比较见表8-4。

表8-4 机器人点焊钳分类比较

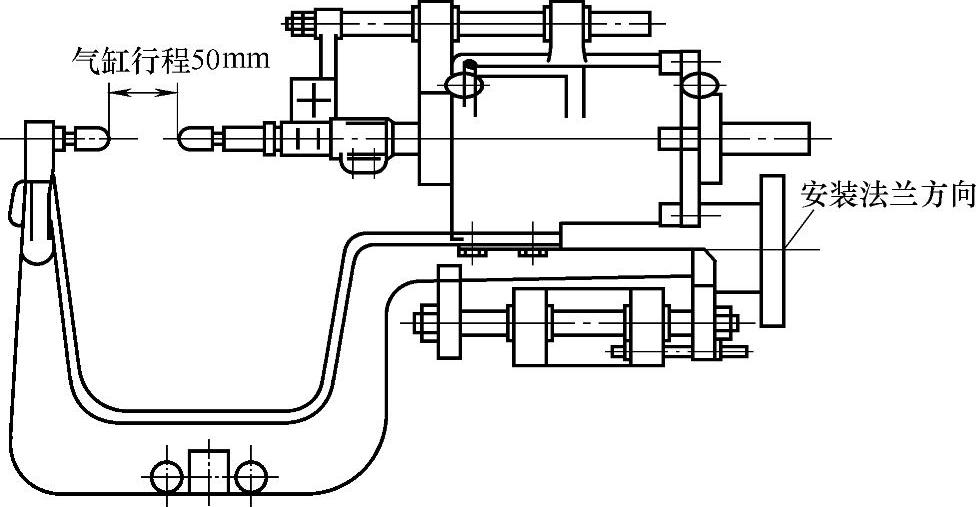

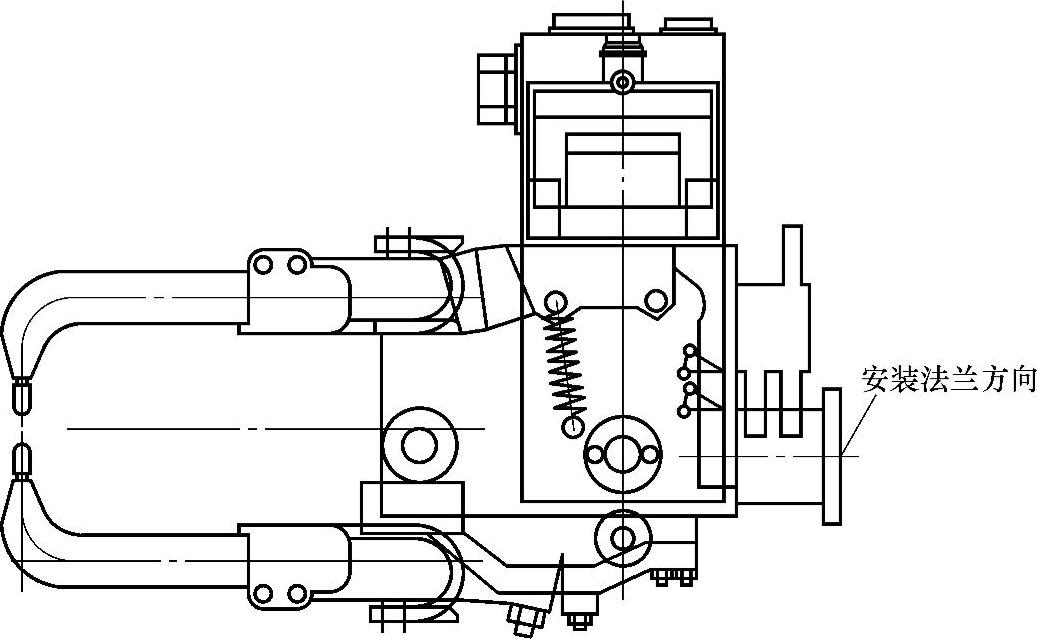

1)机器人点焊钳按结构形式可分为C形和X形,如图8-63和图8-64所示。C形焊钳用于垂直方向或近于垂直方向无干涉的焊点的焊接;X形焊钳用于水平方向和近于水平方向无干涉的焊点的焊接。

2)机器人点焊钳按开口大小可分为单行程、双行程和多行程焊钳。单行程、双行程焊钳一般是由气缸驱动的,多行程焊钳是由伺服焊钳驱动的。

图8-63 C形点焊钳

3)按焊钳的驱动方式可将机器人点焊钳分为气动焊钳和伺服焊钳。气动焊钳的电极是由气缸驱动的,伺服焊钳的电极是由伺服电极驱动的。具体区别见表8-4。

图8-64 X形点焊钳

图8-65 装有分离式焊钳的点焊机器人

4)按阻焊变压器与焊钳的结构关系可将焊钳分为分离式、内藏式和一体式三种。

①分离式焊钳的特点是阻焊变压器与钳体分离,焊钳安装在机器人手臂上,焊接变压器悬挂在机器人的上方,可在轨道上沿着机器人手腕移动的方向移动,两者之间用二次电缆相连,如图8-65所示。其优点是减小了机器人负载、运动速度高、价格便宜。主要缺点是需要大容量的焊接变压器,电力损耗较大,能源利用率低。此外,粗大的二次电缆在焊钳上引起的拉伸力和扭转力作用于机器人的手臂上,限制了点焊工作区间与焊接位置的选择。分离式焊钳可采用普通的悬挂式焊钳及阻焊变压器,但二次电缆需要特殊制造,一般将两条导线做在一起,中间用绝缘层分开,每条导线还要做成空心的,以便通水冷却。此外,电缆还要有一定的柔性。

②内藏式焊钳是将阻焊变压器安放到机器人手臂内,使其尽可能地接近钳体,变压器的二次电缆可以在内部移动,如图8-66所示。当采用这种形式的焊钳时必须同机器人本体统一设计。另外,极坐标和球面坐标的点焊机器人也可以采取这种结构。其优点是二次电缆较短,变压器的容量可以减小,但是使机器人本体的设计变得复杂。

③一体式焊钳是将阻焊变压器和钳体安装在一起,然后共同固定在机器人手臂末端的法兰盘上,如图8-67所示。其主要优点是省掉了粗大的二次电缆及悬挂变压器的工作架,直接将焊接变压器的输出端连到焊钳上、下机臂上,另一个优点是节省能量。例如,输出电流12000A,分离式焊钳需75kV·A,而一体式焊钳只需25kV·A。一体式焊钳的缺点是焊钳质量显著增大,体积也变大,要求机器人本体的承载能力大于60kg。此外,焊钳质量在机器人活动手腕上产生惯性力易于引起过载。

5)随着逆变阻焊电源技术的发展,逆变式焊钳也逐步得到了应用。由于逆变变压器体积更小,所以逆变焊钳的体积也进一步减小;因此,相同握重能力的机器人可以满足更厚板材的点焊任务或者一台机器人可同时握持多把焊钳进行作业。

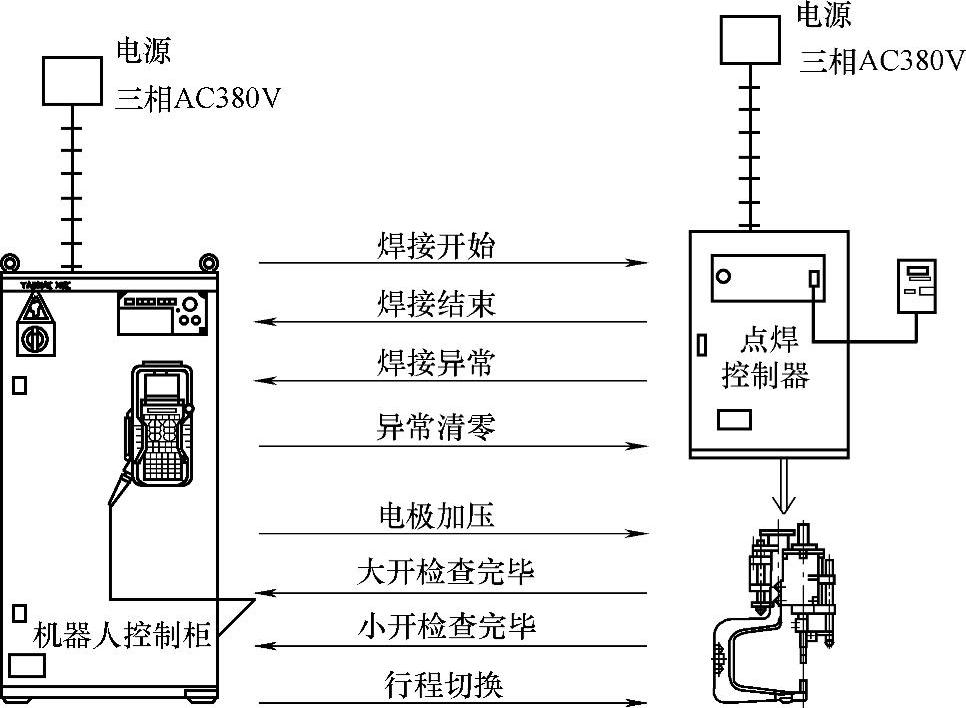

(2)点焊控制器 点焊控制器可以根据预定的焊接监控程序,完成点焊时的焊接参数输入、点焊程序控制、焊接电流控制及焊接系统故障自诊断,并实现与本体计算机及手控示教盒的通信联系。图8-68所示为机器人点焊控制示意图。(https://www.xing528.com)

图8-66 内藏变压器式点焊机器人

图8-67 装有一体式焊钳的点焊机器人

图8-68 机器人点焊控制示意图

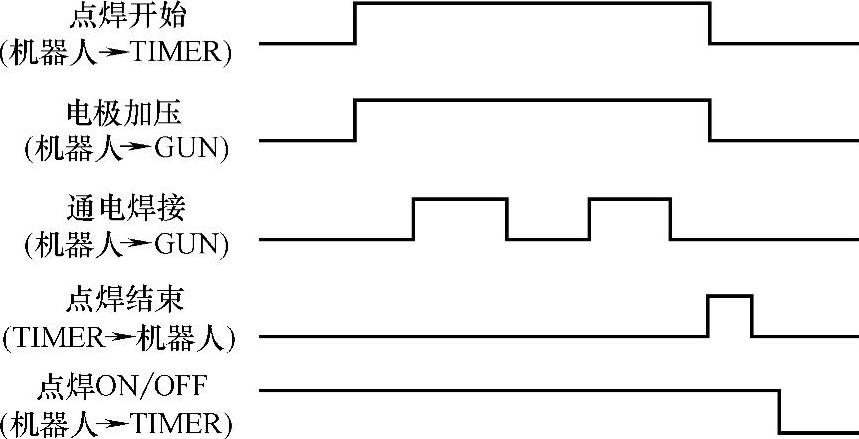

不同的制造商所生产的点焊控制器的式样可能有所不同,但各种式样的点焊控制器的控制时序是相同的,如图8-69所示。

图8-69 点焊机器人焊接时序

(3)电极修磨装置 焊钳电极会在点焊生产中不断受到磨损,如果使用磨损严重的电极就会影响焊接质量。因此,点焊机器人系统中一般都要配备电极修磨装置。每修磨一次需要7~10s。

(4)电极更换装置 点焊机器人连续生产时,电极帽会因多次反复修磨而最终不能继续使用。因此,需要对电极帽进行自动更换。更换一次电极帽(包括更换自动传感检查)的周期是25~30s。

(5)换手装置 在同一条生产线中或同一个工作站内,一台机器人对应多台点焊钳的应用形式也有很多。而多台焊钳的更换则需要换手装置。换手装置的对接和脱开可有效地解决压缩空气、冷却水、焊接电缆、信号电缆的断开与连接。换手装置可搬重量一般是150~200kg。另外,锁紧机构等安全措施也是换手装置不可缺少的。

点焊机器人更换焊钳的动作是按照事先示教的程序进行的。更换一把焊钳的时间需要10~12s。

3.点焊机器人的控制系统

(1)控制系统的组成及控制时序 点焊机器人控制系统由本体控制部分及焊接控制部分组成。本体控制部分主要是实现示教再现、焊点位置及精度控制;焊接控制部分除了控制电极加压、通电焊接、维持等各程序段的时间及程序转换以外,还通过改变主电路晶闸管的导通角来实现焊接电流的控制。

(2)控制系统的结构形式 点焊机器人的控制系统主要有如下三种结构形式。

1)中央结构型。它将焊接控制部分作为一个模块与机器人本体控制部分共同安排在一个控制柜内,由主计算机统一管理并为焊接模块提供数据,焊接过程控制由焊接模块完成。这种结构的优点是设备集成度高,便于统一管理。

2)分散结构型是将焊接控制器与机器人本体控制柜分开,二者采用应答式通信联系,主计算机给出焊接信号后,其焊接过程由焊接控制器自行控制,焊接结束后给主机发出结束信号,以便主机控制机器人移位,进入下一个焊接循环。这种控制系统应具有通信接口,能识别机器人本体及手控盒的各种信号,并做出相应的反应。分散结构型的优点是调试灵活,焊接系统可以单独使用,但需要一定距离通信,集成度不高。

3)群控系统是将多台点焊机器人焊机(或普遍点焊机)与群控计算机相连,以便对同时通电的数台焊机进行控制。实现部分焊机的焊接电流分时交错,限制电网瞬时负载,稳定电网电压,保证熔核质量。有了群控系统可以使车间供电变压器容量大大下降。此外,当某台机器人出现故障,群控系统启动备用的点焊机器人工作,以保证焊接生产正常进行。

为了适应群控需要,点焊机器人焊接系统都应增加“焊接请求”,及“焊接允许”信号,并与群控计算机相连。

需指出,点焊机器人工作特点虽然是点到点(PTP)作业,但由于在许多工业应用场合是多台机器人同时作业,而它们的工作空间又互相交叉,为了防止碰撞,必须对它们的作业轨迹进行合理规划。因此机器人需有连续轨迹控制功能。

此外,焊接控制系统应能对点焊变压器过热、晶闸管过热、晶闸管短路或断路、气网失压、电网电压超限、粘电极等故障进行自诊断及自保护,除通知本体停机外,还应显示故障种类。

4.点焊机器人的选择要点

选用或购买点焊机器人时,还应注意以下几点。

1)点焊机器人实际可达到的工作空间应大于焊接所需的工作空间,该工作空间由焊点位置及其数量确定。

2)点焊速度应与生产线速度相匹配,点焊速度应大于或等于生产线速度。

3)按工件形状、焊缝位置等选用焊钳,垂直及近似于垂直的焊缝宜选C型焊钳;水平及水平倾斜的焊缝选用X形焊针。

4)应选用内存容量大、示教功能全、控制精度高的点焊机器人。

5.点焊机器人的应用

点焊机器人的主要应用领域是汽车工业。一条自动化程度较高的车身焊装线需要点焊机器人40~50台,完成的焊点数为4000个左右。在个性化要求越来越高的今天,多品种、多规格的生产模式是必需的。

目前所应用的点焊机器人一般都是由交流伺服电动机驱动的具有6个自由度的垂直多关节型示教再现式机器人;机器人握重多为120~180kg,重复定位精度为±0.5mm;安装形式有落地式、顶坐式、壁挂式或吊顶式等。点焊设备多采用一体式焊钳。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。