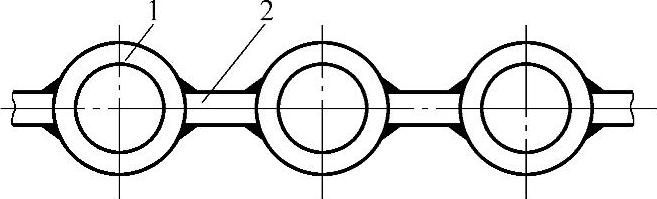

膜式壁是电站锅炉中的主要部件,由钢管加扁钢焊接而成,如图8-24所示。

1.焊接方法

选用脉冲MAG焊,Ar+CO2(15%~20%,体积分数)混合气体保护。

图8-24 锅炉膜式壁的结构

1—钢管 2—扁钢

2.制造技术要求

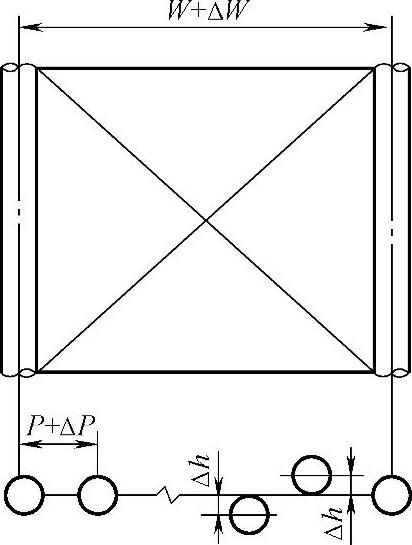

1)膜式壁管屏几何尺寸公差如图8-25所示。技术要求:ΔW≤3mm,ΔP≤1mm,Δh≤1mm。

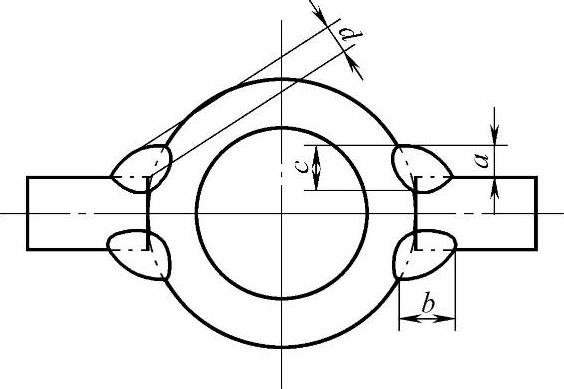

2)角焊缝的熔深要求如图8-26所示。其中a与b之偏差不得大于2mm。

3)焊缝外表应整齐、均匀,表面无裂纹、气孔及深度超过0.3mm的咬边等焊接缺陷。

3.焊接设备

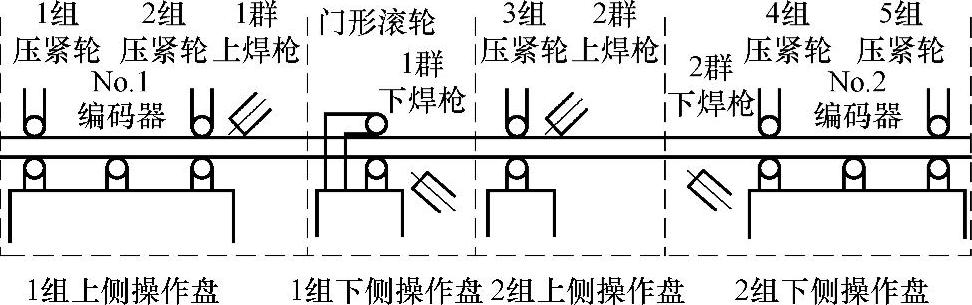

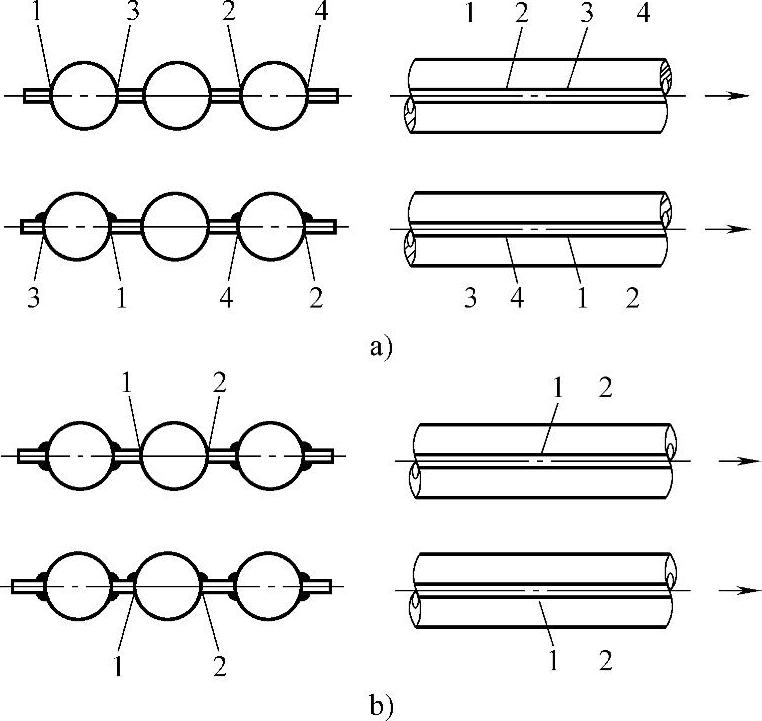

由日本进口的专门用于焊接锅炉膜式壁的专机,型号为MPM,可以同时焊接4根扁钢和5根钢管的双面角焊缝,一次成形,焊件不需要翻身。焊机各群焊枪的安装位置如图8-27所示。

4.焊接工艺

(1)焊前准备

图8-25 膜式壁管屏几何尺寸公差

1)管子和扁钢表面应清除油、锈和氧化皮等污物,使之露出金属光泽。

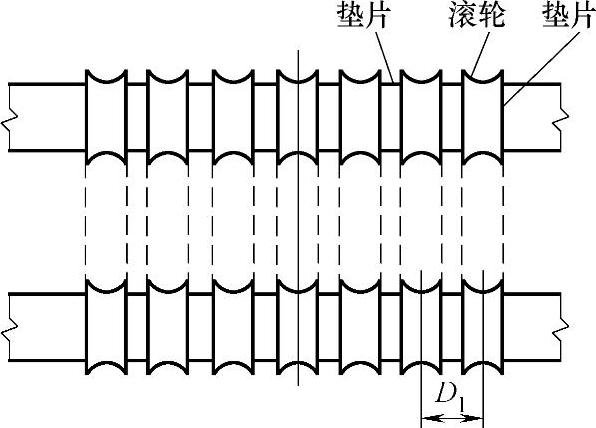

2)根据管子直径和管屏节距选择相应的U形滚轮,并仔细调整滚轮的中心距,如图8-28所示。调整后的滚轮中心距为

图8-26 角焊缝的熔深要求

a≥4mm b≥4mm c≥4+1mm d≥2.9mm

图8-27 焊枪和操作盘的安装位置

D1=P+0.3

式中 D1——调整后的中心距,mm;

P——管屏节距,mm。P=D+W,D为管子实际外径平均值,W为扁钢精整后的平均宽度。

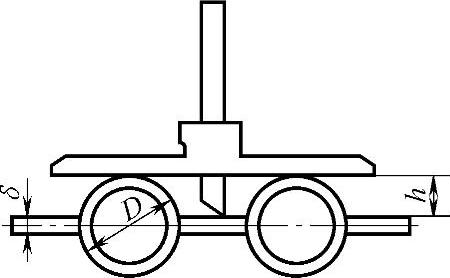

为使焊件输送可靠、准确,滚轮对管子应具有一定的压紧力。经验做法是调整上侧U形滚的压下量,将上侧滚轮压下,测量上、下滚轮圆弧顶部之间的距离h,使之与管子外径D之差为D-h=1mm。

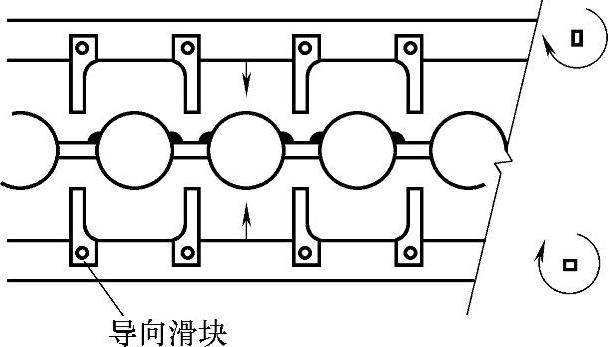

3)调整扁钢的中心位置。将待焊管子和扁钢送入第1群上侧焊头前方。压下第1组和第2组U形滚轮,然后调整扁钢导向滑块的升降高度并测量扁钢与管子的中心位置,如图8-29、图8-30所示。管子上表面至扁钢上表面的垂直距离按下式计算:

式中 δ——扁钢实际厚度,mm;

D——管子外径平均值,mm。

图8-28 滚轮节距的调整

图8-29 扁钢中心位置调整

图8-30 扁钢中心位置测量

导向块与扁钢之间需留有适当间隙(0.2~0.3mm),以防止焊接过程中扁钢表面产生划痕和减少摩擦阻力。

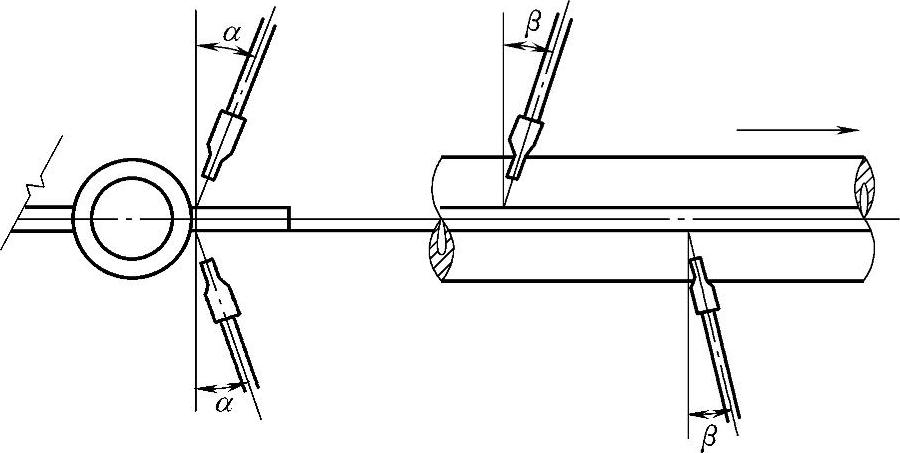

4)调整焊枪角度。焊枪的位置如图8-31所示。图中α为焊接角,β为前进角。适用的焊枪角度及其调节范围是如下:

α=23°±5°

β=15°±5°

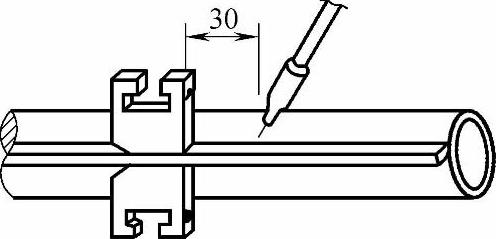

焊枪与导向滑块的距离为30mm,如图8-32所示。

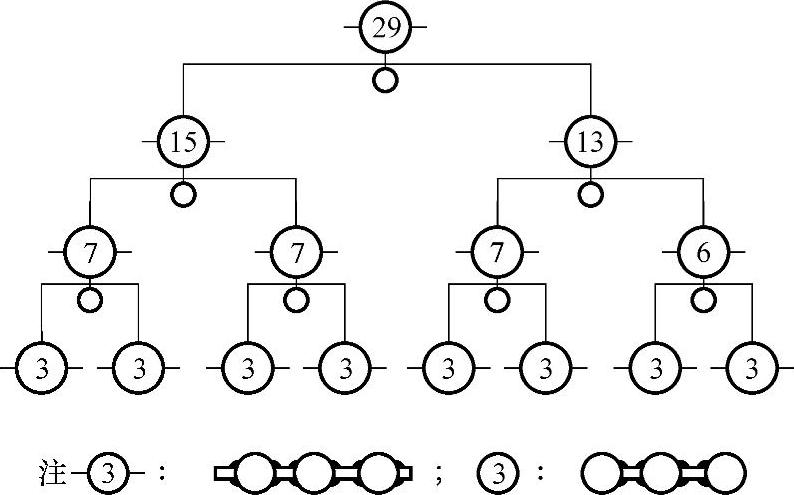

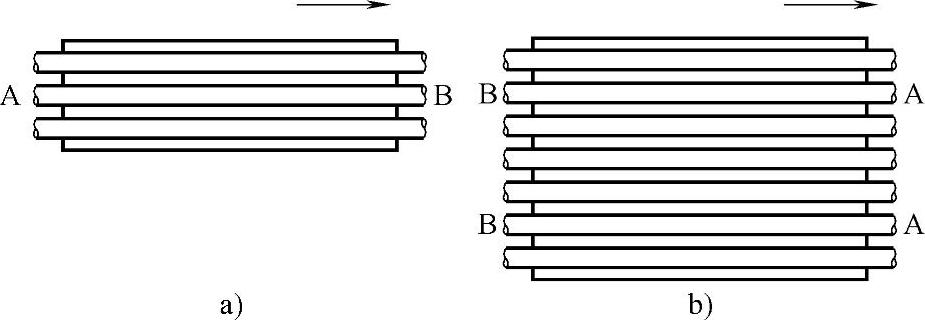

(2)管屏的组焊方式 锅炉膜式壁一般由29~31根管子组成,两侧带在扁钢或无扁钢的管屏结构,常用的组焊方式如图8-33所示。图中为29根管子的管屏,其生产工艺流程如图8-34所示。首先由12极焊机焊制3根形成的最小管屏单元,然后在4极焊机上将上述单个管片进行分组组装焊接,直至拼成大型膜式管管屏。

图8-31 焊枪角度

图8-32 焊枪与滑块的距离(https://www.xing528.com)

图8-33 管屏的组焊方式

图8-34 膜式管屏的生产工艺流程

(3)焊接操作方式

1)手动操作。当用手动操作时,焊接过程中的全部控制均在焊机头附近的操纵盘上进行。只需将各操纵盘上的选择开关转到“手动”位置,就可对各群焊枪和压紧滚轮的升降、焊接起动、停止以及参数调节等实现单独控制。

2)自动程序控制。自动程序控制在中央控制室的中心操纵盘上进行。首先,必须将本机每个操纵盘上的选择开关转到“中央”位置;其次,对管子总长度、焊缝长度、起弧位置、各群焊枪包括同一群焊枪之间距离以及各排压紧轮之间相对距离等全部数据应通过数宇编码器预置和设定。这样,只要按动“起动”按钮,焊接过程就可以进行全自动程序控制的状态。

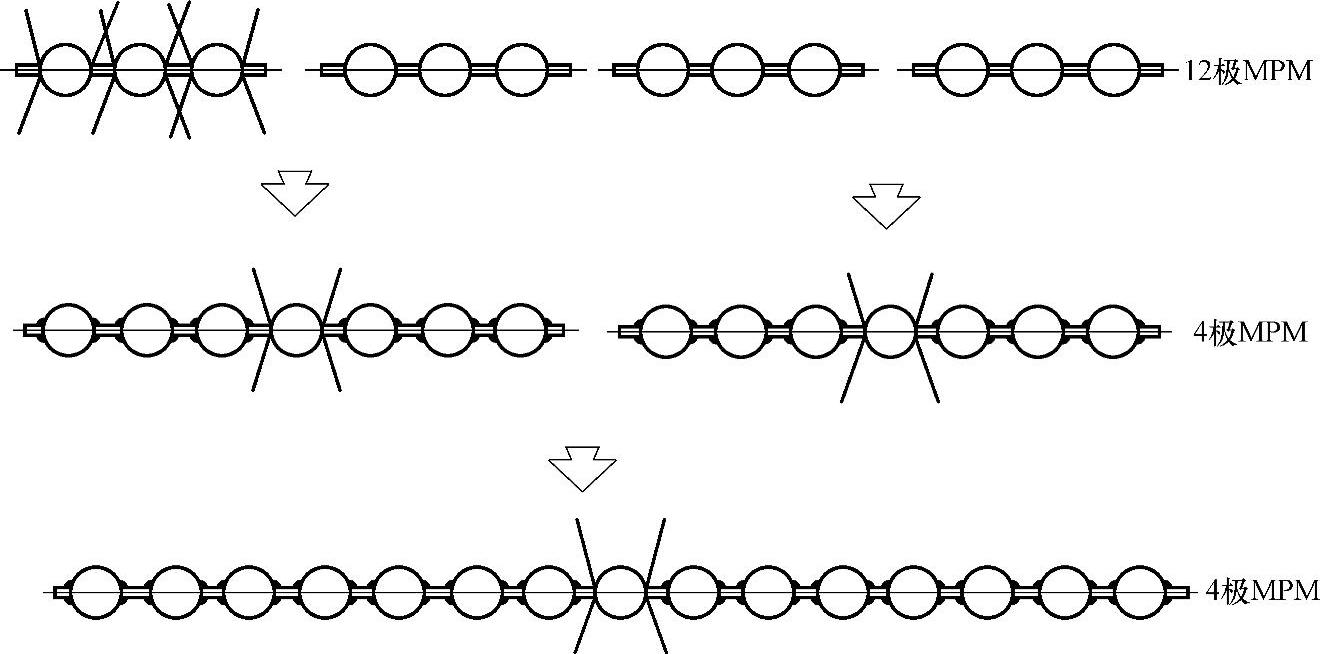

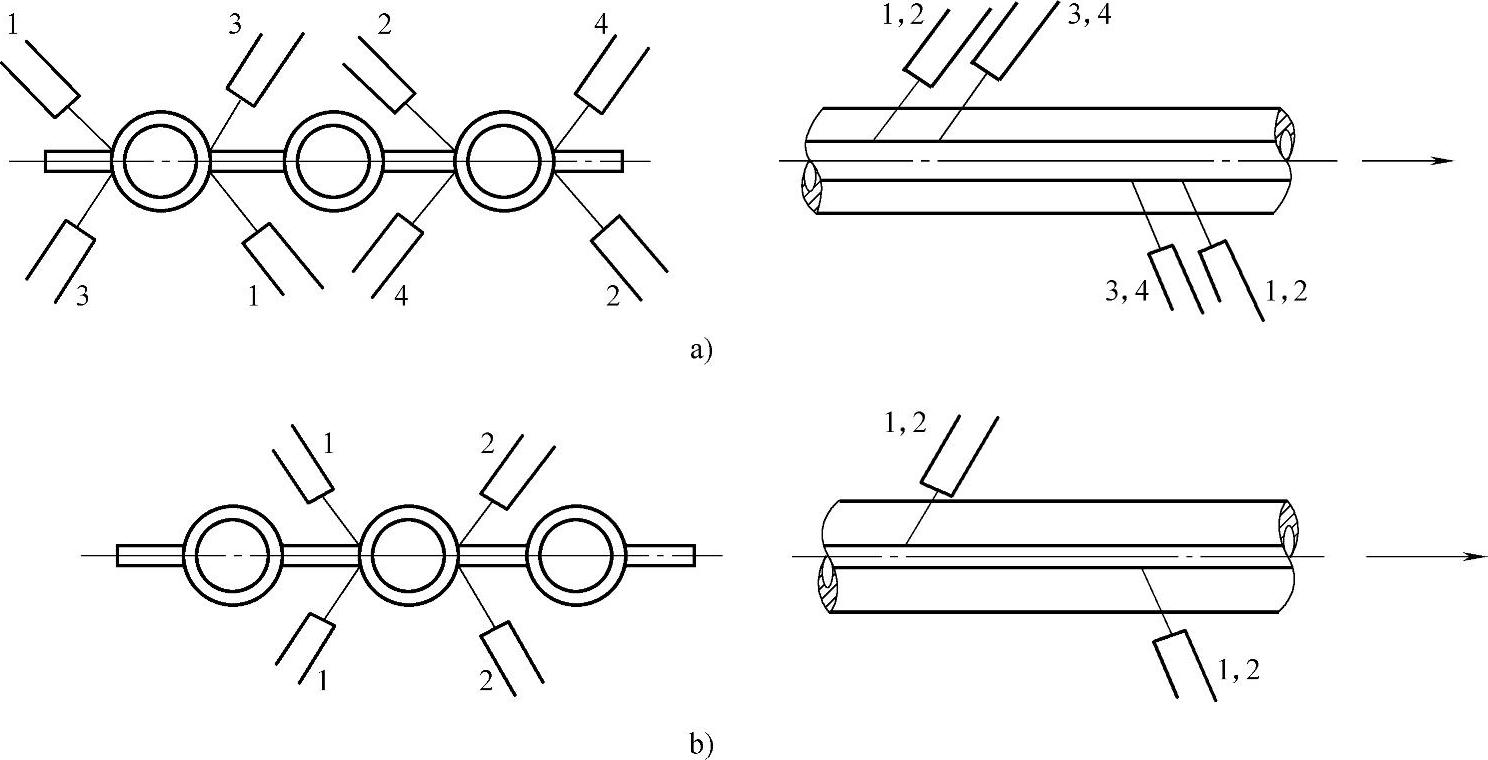

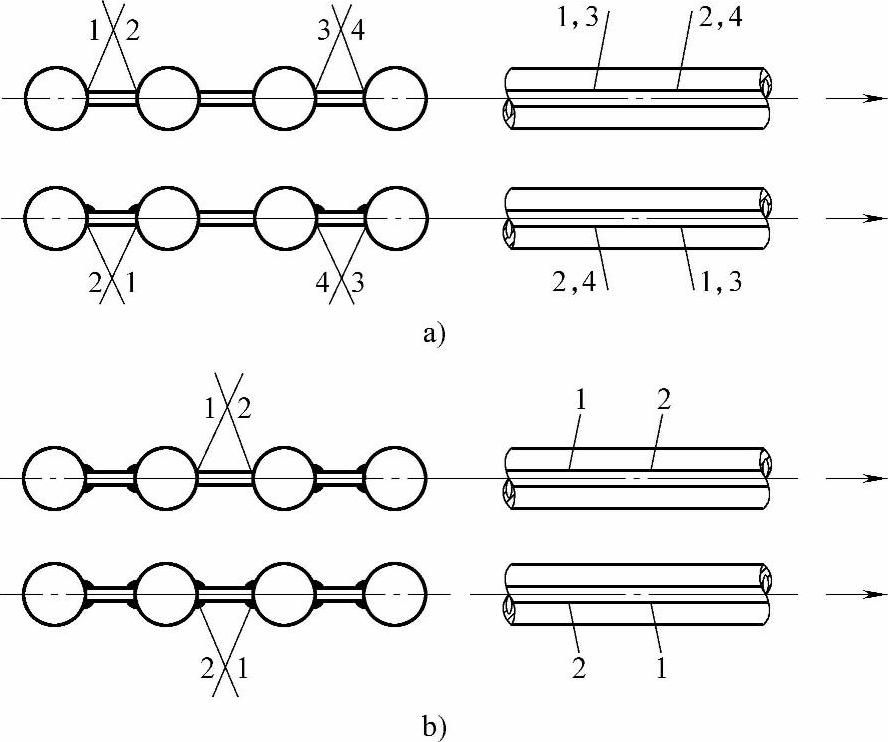

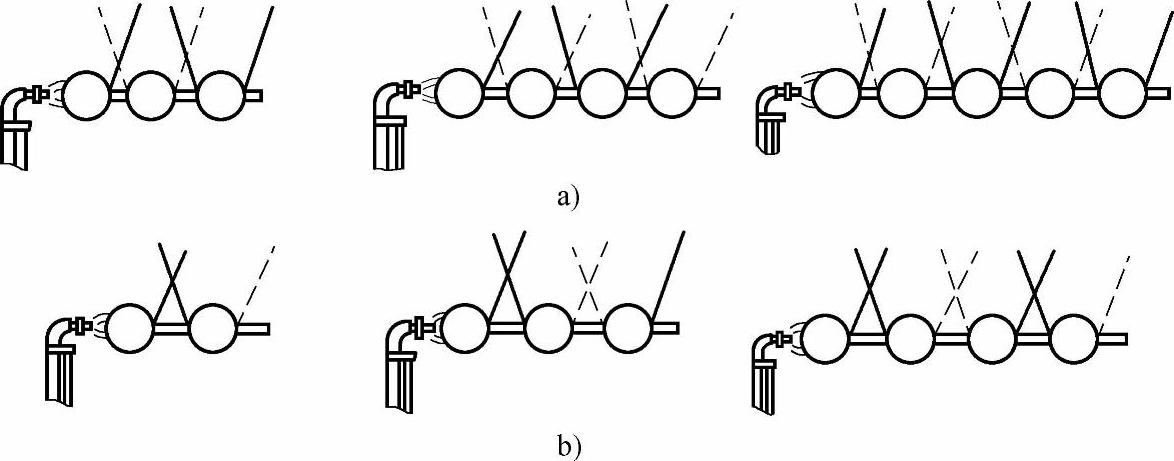

(4)焊枪布置及其工作顺序 在产品焊接中,各群焊枪都同时工作,应当根据不同节距和不同形式的管屏合理地确定焊枪位置。12极MPM焊接管节距管屏时的焊枪布置及工作顺序如图8-35所示。从图8-35中可以看出,第1群的上侧和下侧焊枪为交叉排列,前后间隔60~75mm。对于窄节距管屏(扁钢宽度≤30mm)焊接,其上、下两侧焊枪采用相对布置。首先焊接外侧两根管的4条角焊缝,形成鳍片管模式,然后再经过第2群焊枪焊接中间管子的4条角焊缝,最后形成管屏。这样,既防止了焊接变形,又避免了电弧干扰。12极MPM焊机焊接窄节距管屏的焊接顺序及焊枪布置如图8-36所示。

宽节距(扁钢宽度>30mm)管屏的焊接顺序和焊枪布置如图8-37所示。生产中,为了减少焊件两端加工余量和控制其端部的宽度公差,管子两端必须装有引入、引出导向管。

图8-35 12极MPM焊枪群的布置

a)第1群焊枪 b)第2群焊枪

1、2、3、4—焊枪

图8-36 窄节距管屏的焊接顺序及焊枪布置

a)第1群焊枪 b)第2群焊枪

1、2、3、4—焊枪

图8-37 宽节距管屏的焊接顺序及焊枪布置

a)第1群焊枪 b)第2群焊枪

1、2、3、4—焊枪

5.焊接质量控制

(1)焊接电流 MAG焊的焊接电流系指平均电流,它由基值电流和脉冲电流两部分所组成。生产中,最佳焊接电流为250~300A。焊接电流过大或过小不仅会改变熔滴的过渡形式,而巨将造成焊瘤、咬边和飞溅增加等缺陷。

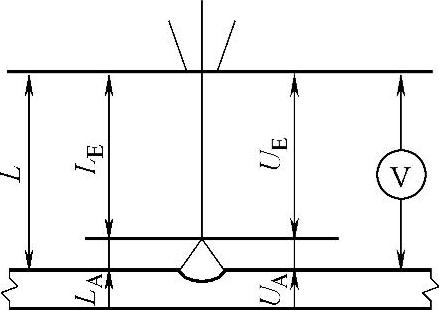

(2)电弧电压与焊丝伸出长度 电弧电压(即电弧长度)必须与焊接电流相匹配。在焊接电流不变的情况下,应尽量控制电弧长度,使之保持恒定。实际上,准确地测定电弧长度是很难的,故常以导电嘴至焊件间的电压大小来表征,如图8-38所示。当焊丝伸出长度LE很小时(≤10mm),其压降UE可忽略,但是,电弧的可见度差,特别是仰焊时不易观察电弧,巨飞溅积聚而堵塞喷嘴。相反,当LE增大,由于焊丝伸出长度在电阻热和电弧热的作用下,熔化速度提高,焊接电流减小,电弧电压升高。这样,不仅电弧不稳定,而巨焊丝的对中性也变差,因此,导电嘴与焊件的距离应根据焊接电流大小而定。当焊接电流为250~300A时,L为(20±2)mm,电弧电压为26~29V。

(3)装配质量 工艺上要求焊件的根部间隙不得超过0.5mm,扁钢与管子中心线偏差不得大于1mm。

(4)磁偏吹 磁偏吹不仅干扰或破坏了焊接过程的稳定性,而巨,将会产生严重的焊接缺陷。常见的缺陷是管子一侧咬边严重,焊缝成形恶化,飞溅增多。

防止磁偏吹的措施如下:

1)设法改进焊接地线的接地位置,或改变接线方式。必要时,应通过反复试验来确定。

2)可以用改变焊枪的固定位置及相互间距离等方法来改善磁场的分布情况。

3)尽可能避免采用小节距(扁钢宽度≤30mm)单根扁钢与两根管子焊接的管片形式。

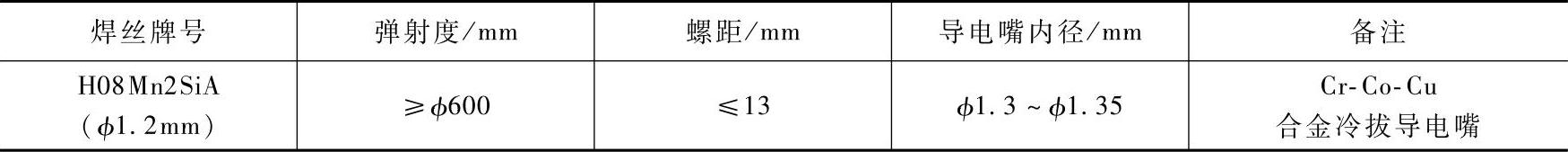

(5)焊丝及导电嘴 根据焊接工艺的要求,焊丝和导电嘴必须满足的技术指标见表8-2。

表8-2 焊丝和导电嘴的技术指标

(6)焊接变形 变形是光管加扁钢焊接中的一个突出问题。现将作为膜式壁管屏的基本组合元件——3根管片焊接,介绍控制焊接变形的基本措施。

1)掉头焊。在3根管片焊接中,起弧端因受焊接热循环的急剧加热和迅速冷却作用,其横向收缩量往往大于收弧端,两者相差0.1~0.3mm。为了防止这种偏差的积累,7根管子组装焊接前必须将焊件掉头,如图8-39所示。

2)控制热输入。焊接双面角焊缝时,由于焊件上、下表面的散热条件不同,引起收缩变形也不相同。在相同的焊接参数条件下,下侧散热较慢,故变形较大。因此,上、下焊枪的焊接参

图8-38 焊丝伸出长度与电弧电压的关系

图8-39 管屏调头焊

a)3根管焊接 b)7根管焊接

数应有所差别。通常下焊枪的焊接电流值比上焊枪低20A左右,这样可以把焊件沿焊缝纵向的挠曲变形量控制在最低限度。

3)加热矫正法。在焊接过程中利用火焰加热的方法使未焊扁钢侧的管子同样受热循环的作用,以达到减少焊接变形的目的,如图8-40所示。

图8-40 焊接过程中的火焰矫正法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。