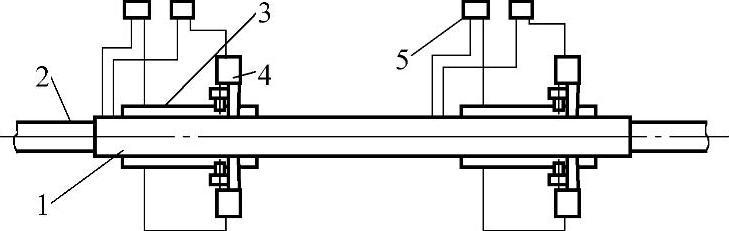

图8-18 起重机箱形主梁角焊缝焊接中心

1—箱形主梁 2—台车轨道 3—台车(2台) 4—悬置焊接机头(4台) 5—焊接电源

箱形断面鱼腹式主梁是桥式起重机的主要焊接结构件。箱形主梁由左右腹板、上下盖板和大小肋板组成。为确保焊接质量,提高鱼腹式主梁4条角焊缝的焊接效率,采用箱形梁角焊缝焊接中心,如图8-18所示。

1.箱形梁角焊缝的焊接

5~100t桥式起重机主梁标准长度为10.5~36.5m,共8种跨度。梁长≥25.5m者两台台车摆放一根梁,四台焊机同时施焊;梁长于25.5m者,一台台车上可摆放一根或同时摆放两根梁,焊缝变位由吊车完成。全长焊缝依靠移动台车完成施焊。

2.起重机主梁角焊缝的仿形自动焊

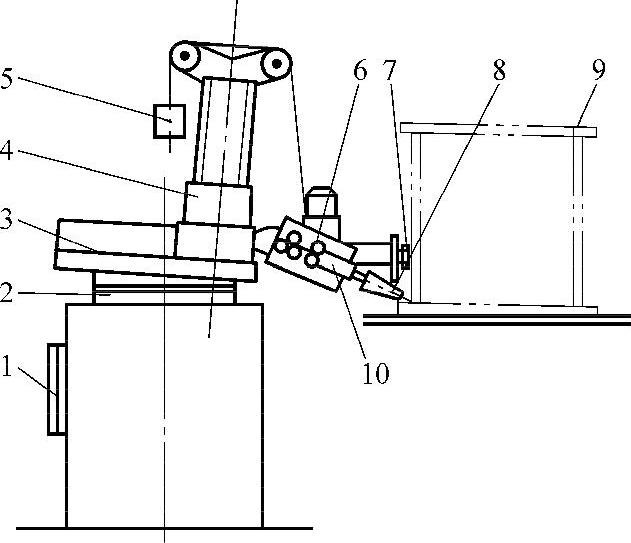

起重机主梁摆放在台车上,台车按要求的焊接速度实现机械化CO2气体保护焊。主梁自动摆放,起弧后翼板角焊缝边焊边产生焊接变形。为解决焊枪对中和保持焊丝伸出长度,采用了导轮仿形技术,如图8-19所示。(https://www.xing528.com)

(1)箱形梁角焊缝的仿形技术 用两组导向轮及其随动装置来实现角焊缝的仿形跟踪。横向导向轮沿主梁腹板滚动导向,以保证焊嘴与腹板的间距不受主梁旁弯的影响;立向导向轮沿主梁盖板翼缘滚动导向,以保证焊嘴与翼缘的距离不受主梁拱度的影响,使喷嘴始终与焊道保持一定距离,从而保证焊接电弧稳定燃烧。导向轮由耐高温材料制成,焊接过程中,为使导向轮始终紧靠盖板和腹板,特将焊机头的机座倾斜4°~5°角度,使上下和水平滑头靠自重而下滑,从而使导向轮始终与主梁的腹板和盖板的翼缘接触,完成仿形自动跟踪。立向和横向导轮的随动装置均由导轨的六组滚轮(轴承)组成,其导向间隙依靠6根偏心轴调整。为使其随动灵活,随动装置上部设置了配重5。

(2)焊接机头的调整 焊接过程的仿形由上述装置完成。始焊时,焊嘴与焊道的相对位置则靠机头的调整机构来实现。

图8-19 箱形梁角焊缝仿形自动焊

1—流量计 2—旋转机构 3—平移滑道 4—上下滑道 5—配重 6—送丝机构 7—导向机构 8—机头 9—箱形梁 10—机头调整机构

为了方便主梁的吊运,在CO2气体保护焊仿形装置基座处,设置了机动(或手动)旋转机构,当主梁吊运时,使基座旋转90°。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。