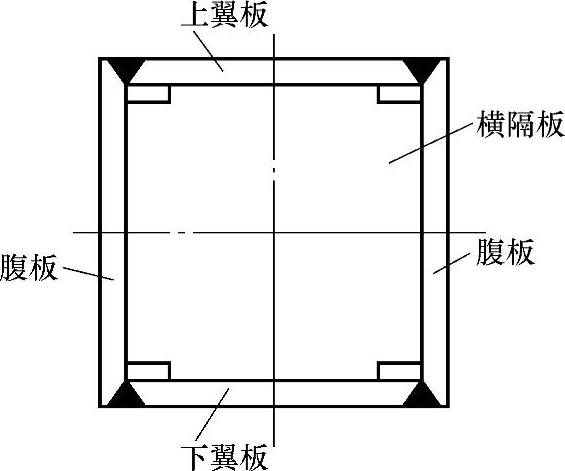

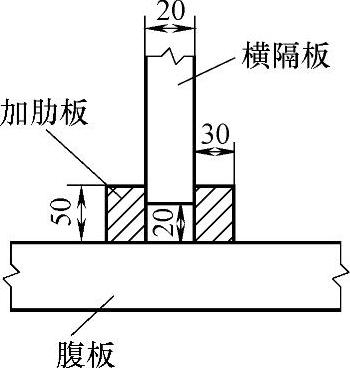

图7-113 箱形柱断面结构示意

超高层建筑的柱子约70%采用箱形柱结构。箱形柱由4块板组成,如图7-113所示。四道角焊缝按强度要求分段设计成全焊透坡口和局部焊透坡口两种形式。箱形柱内设有横隔板,主要横隔板与腹板采用熔嘴电渣焊进行焊接,普通横隔板与腹板采用三面焊接。箱形柱外侧与各楼层高度处设有与横梁连接的腹板,柱与柱之间的连接采用焊接和螺栓联接相结合的形式。

1.箱形柱备料

箱形柱的下料采用自动切割机,开坡口方法为半自动切割V形坡口,下料完成后进行校正。为保证柱板拼装准确,需制备组装胎膜,组装顺序为:首先以上翼板为基准,然后放出横隔板与腹板的装配线,进行U形装配,最后组装下翼板,组装完成后进行焊接,柱身主体焊接采用埋弧焊,横隔板焊接采用焊条电弧焊,箱形柱焊接完成后进行矫正。箱形柱涂装严格按标准除锈、刷油,箱形柱制作完成后由专职检验人员进行检验、编号。其施工工艺流程如下:下料—放样号料—装配、焊接—矫正型钢—除锈—油漆—安装。

(1)号料 根据图样要求合理排料,提高材料利用率。下料时,在长度方向预留切割余量,一般不超过30mm,宽度方向控制在±2mm。

(2)钢板拼接 钢板拼接时应采用引弧板和引出板(其材质、厚度、坡口与焊件相同),并保证焊透,引弧板和引出板切割时,应用砂轮磨平接缝两端的焊疤。焊缝余高不得超过2mm,不得低于母材表面。焊缝余高超出范围要用角向磨光机进行修磨,焊缝凹陷时要进行焊补,拼接焊缝按一级焊缝要求。钢板拼接焊缝,先用焊条电弧焊进行打底焊接,然后用埋弧焊焊接,焊接完毕,在反面气刨、打磨清根。严禁在焊缝的装配间隙中添加金属条或焊条等。焊接前应将坡口和施焊表面上的熔渣、油污、铁锈和其他影响焊接质量的杂物清理干净,拼接24h之后要进行无损探伤检测。钢板拼接时当钢板厚度12mm≤δ<20mm时采用单面坡口全熔透焊接,坡口的角度为60°,误差为±5°,钝边为4mm;当钢板厚度δ≥20mm时采用双面X形坡口全熔透焊接,坡口的角度为60°,钝边为4mm。腹板的拼接长度不应小于600mm,翼板拼接长度应不小于2偌的板宽。

(3)切割 切割前,应将钢材表面切割区域内的铁锈、油污等清除干净。钢板切割时要预留气割的切口宽度,一般为板厚≤10mm,切口宽度为1~2mm;板厚在10mm≤δ<20mm的,切口宽度为2.5mm;板厚在20mm≤δ<40mm,切口宽度为3.0mm。切割后,切口上不得有裂纹和大于1.0mm的缺棱,并应清除切口边缘的熔瘤、飞溅物等。对于不等板厚的变截面柱,下料前应将不等厚度的钢板拼接后再进行气割下料。

2.坡口加工

按图样要求加工腹板、翼板、端板的坡口。坡口采用半自动切割机切割,用磨光机修磨。同一箱形柱的腹板与翼板的坡口角度为60°(厚度小于20mm的只在腹板开坡口,坡口角度为45°~50°),柱顶板坡口角度为45°。

不同板厚的钝边要求见表7-46,要求全熔透的焊缝部位为0~2mm,部分熔透的部位根据板厚确定。

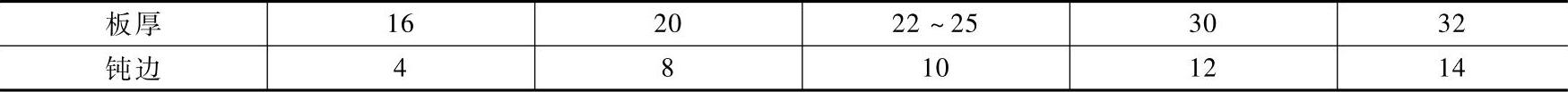

表7-46 不同板厚的钝边要求 (单位:mm)

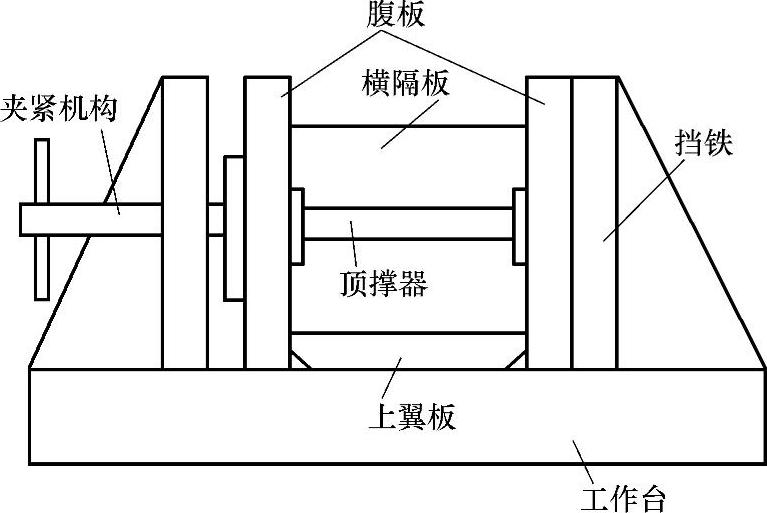

3.U形装配

腹板、横隔板与下翼板的组装如图7-114所示。先检查下翼板的长度、宽度并划出中心线,根据图样划出隔板、端板位置,然后组装隔板、端板,必须保证隔板、端板与下翼板垂直居中。

隔板组装时,在需要熔透的部位(隔板之间、隔板上下各600mm范围内),两端部各100mm加衬板;腹板与翼板对正,保证箱形柱端面平行。在“牛腿”位置避免钢板拼接焊缝存在。装配时应将钢板矫平后再组装,钢板平面度控制在3mm以内,腹板及隔板的顶面平面度控制在2mm以内;当隔板间距小于300mm时,无法实施双面焊,应加衬板并预留2~5mm的间隙,并保证焊透。

4.箱形柱装配

1)检查上翼板,其弯曲度及平面度应不超过2mm,同时检查U形装配上平面的平面度应不超过2mm。

2)箱形柱装配时,翼缘板对接焊缝错开距离宜大于500mm。装配时翼板腹板必须压紧,不能留间隙。

图7-114 U形柱组装横截面示意(https://www.xing528.com)

3)构件点焊时,点焊高度不宜超过焊缝设计高度的2/3,点焊间距以300~500mm为宜,焊材选择必须与母材匹配。

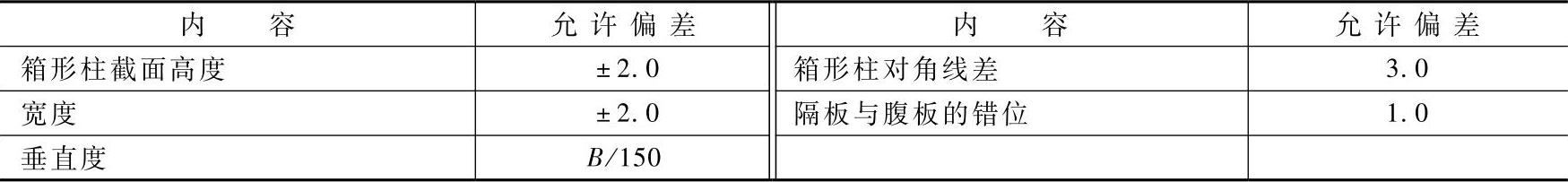

4)箱形柱组装允许偏差见表7-47。

表7-47 箱形柱组装允许偏差 (单位:mm)

5.箱形柱电渣焊

1)熔嘴及焊材选择。当箱形柱材料选Q345B,则熔嘴为20钢,规格为ф12×3mm,熔嘴长度比工件长200mm。焊丝为H10Mn2,焊丝直径ф3.2mm。

2)焊接参数选择。焊接电流I为480~550A,电弧电压U为33~48V,送丝速度为1.9cm/min。

3)焊道两端应加引弧、引出套筒。

4)同一隔板两侧的电渣焊应同时施焊,电渣焊焊缝简图如图7-115所示,熔嘴应保证在焊道的中心位置。焊接过程中,应随时检查熔嘴是否在焊道的中心位置,严禁熔嘴和焊丝过偏,焊接时不得中断。

图7-115 隔板与腹板电渣焊接缝简图

5)焊缝收尾时,应适当减小焊接电流,并断续送进焊丝,将焊缝引到引出套筒上收弧。

6)焊接完成后,必须经过超声波探伤,2级焊缝合格。

6.箱形柱埋弧焊

1)采用埋弧焊时应加引弧板、引出板。引弧板、引出板必须超出构件焊缝80mm以上。

2)焊剂使用前必须按照规定进行烘焙。焊丝不得有锈、油污等污物。

3)箱形柱主焊缝焊接时以埋弧焊为主,坡口组对间隙过大时可采用气体保护焊打底。

4)焊接参数:焊丝直径4.0mm,焊丝H10Mn2配合HJ431,第一层焊接电流750~850A,电弧电压33~35A。第二层焊接电流600~700A,电弧电压36~38V,焊接速度为30~70cm/min。

5)多层施焊时应选择合理顺序,如图7-116所示,用龙门焊接辅助装置,采用两台机头,同时同向对称焊接同一侧钢板的两条焊缝2~3遍,然后翻转工件焊另一侧的两条焊缝4~6层,依次焊满为止。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。