1.建筑用钢结构的特点

建筑用钢结构是由角钢、槽钢、工宇钢、圆管等组装成六面体或多面体的细长框架结构。其中每一面都是由杆件如角钢、槽钢等,通过多次正交刚性节点组合成端面。每个端面均由多个小方框组成平面方框结构。建筑结构主要承受压力和弯曲。因此钢结构的制造精度是主要问题。

2.钢结构的制作过程

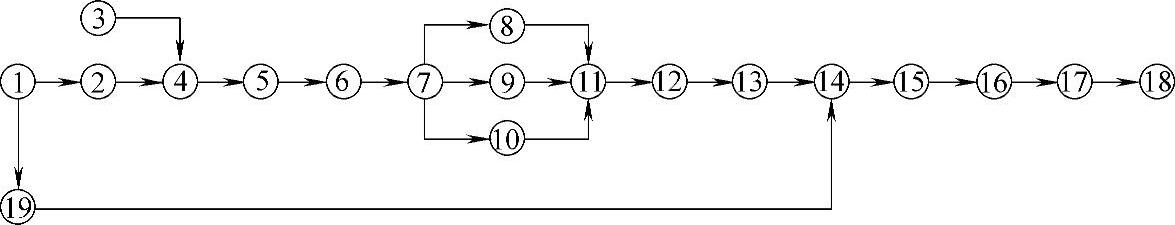

钢结构制作的基本流程如图7-112所示,具体方法及设备说明见表7-43。

图7-112 钢结构制作的基本流程

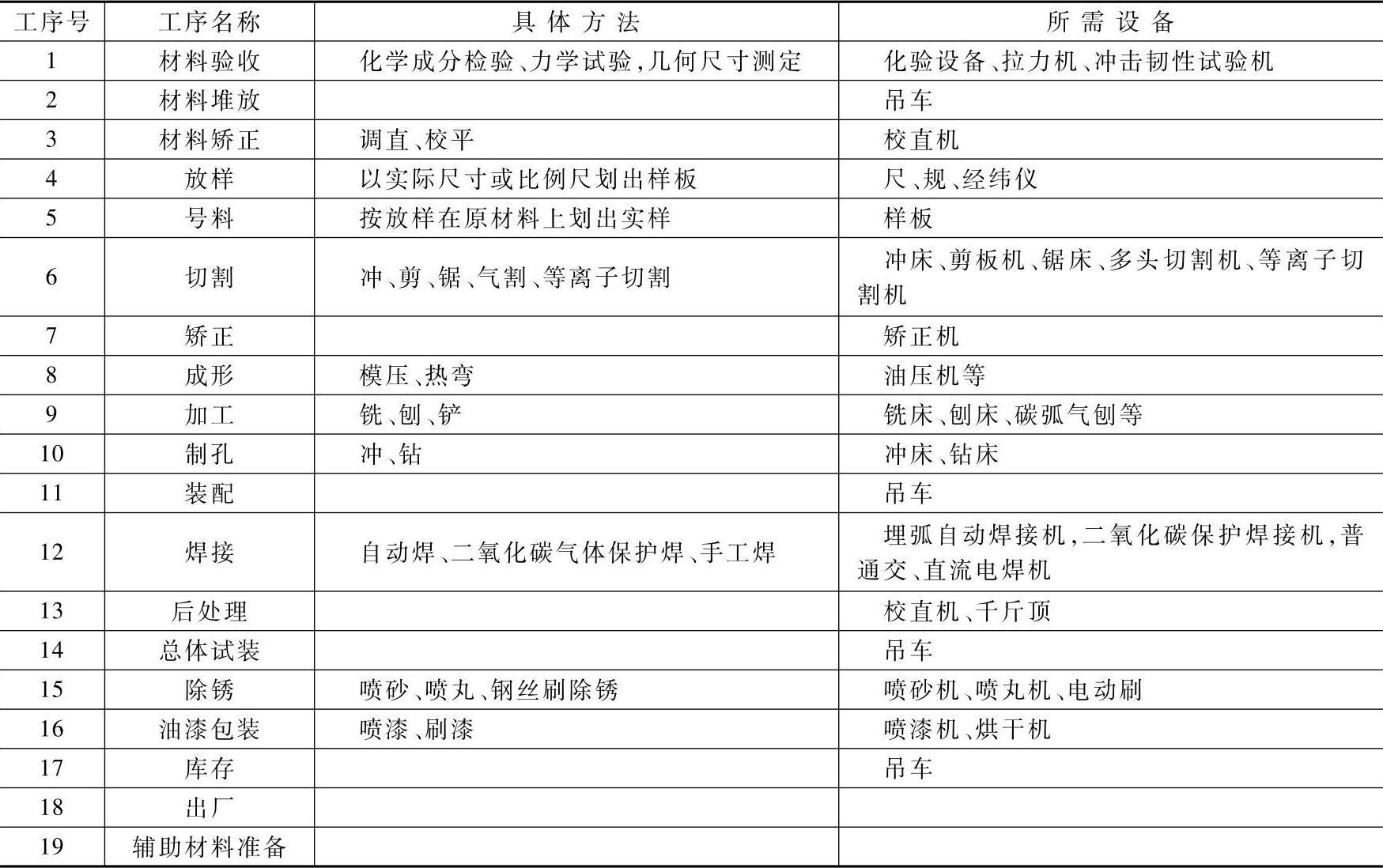

表7-43 钢结构制作的方法及设备

(1)备料加工 零件加工包括钢材备料、矫正、构件放样、切割、制孔、边缘加工、摩擦面处理和弯曲成形等工序。

1)钢材备料的技术要求。

①钢材备料的品种、规格和质量应符合原设计要求和国家现行有关标准的规定,应具有质量证明书,钢材的订货长度应考虑构件的长度,减少不必要的拼接和边角料,代用钢材的化学成分和力学性能应满足原设计要求。

②如钢材在运输过程中产生较大变形,加工前必须进行矫正,使之平直。可采用冷矫正或热矫正,热矫正温度和冷矫正的最小曲率半径和最大弯曲矢高应符合GB 50205—2001的规定。

2)放样、号料和切割。制作轻型钢结构(构件)时,首先需按施工图以1:1放样,有起拱要求的应按规定值起拱,然后求出各型材和板件的尺寸,制作样杆和样板。有较长焊缝的构件或端部需进行机加工的构件以及有特殊要求的构件,号料时均应根据焊接变形和加工需要留有余量。号料余量通常可按下列规定采用:对接焊缝沿焊缝长度方向每米留0.7mm;对接焊缝垂直于焊缝方向每个对口留1mm;格构式结构的角焊缝按每米0.5mm计;加工余量按工艺要求确定,一般可取3~5mm。

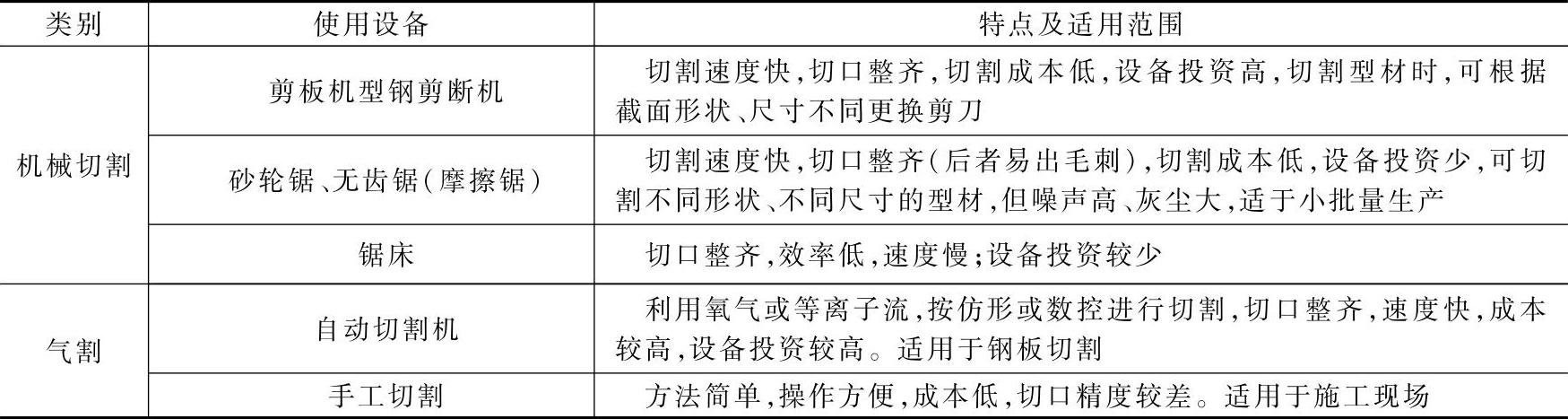

切割轻型钢或钢板可采用机械切割或气割,通常可根据具体要求和实际条件进行选择(见表7-44)。轻型钢的切割面应垂直于轴线,切割线与号料线的偏差不得大于2mm;端部的斜度不得大于2°。切口有毛刺或熔渣时应用砂轮机磨光。气割前应清除切割区表面的铁锈及污物,气割后应清除熔渣和飞溅物。

表7-44 轻型钢切割方法分类比较表

3)矫正和成形。轻型钢通常宜采用型钢撑直机或锤子自矫直,因其壁厚较薄,矫直时须加设垫块。矫直后的轻型钢,其弯曲矢高不得大于其长度的1/1000,巨不宜大于5mm;型钢截面形状畸变值不得大于肢宽的1/100。

轻型钢弯曲加工时易发生截面形状畸变,故设计时宜尽量避免采用需大角度弯曲加工轻型钢的结构形式。确需采用时,宜切断翼缘和卷边后再弯曲,在成形后将切断的部位重新焊接,必要时还需加连接板对切口补强。

4)制孔。高强度螺栓应采用钻孔,孔径比螺栓公称直径d大1.5~2.0mm(摩擦型连接)或1.0~1.5mm(承压型连接)。小直径高强度螺栓(M12~M16)的孔径通常比螺杆公称直径大1.5mm。(https://www.xing528.com)

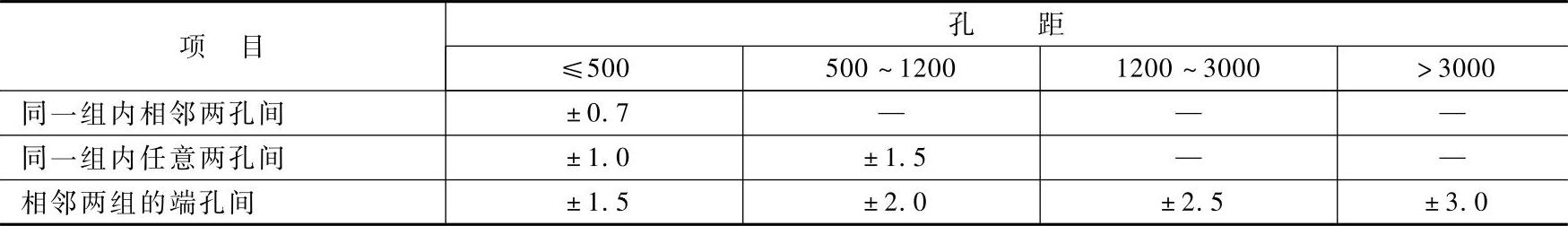

孔的允许偏差应符合有关规定,如孔径0~1.0mm;圆度2.0mm;中心线垂直度≤2.0mm;孔距的允许偏差按表7-45的规定。

表7-45 孔距的允许偏差 (单位:mm)

注:孔的分组规定如下:

1.在节点中连接板与一杆件相连的所有连接孔为一组。

2.平接头以半个拼接板上的孔为一组;阶梯接头以两接头之间的孔为一组。

3.两相邻节点或接头间的连接孔为一组,但不包括上述1、2所指的孔。

4.受弯构件翼板上的连续孔,以每1m长度范围内的孔为一组。

板上所有的孔,均应采用试孔器检查,其通过率规定如下:用小于孔径1.0mm的试孔器检查,通过率应≥85%;用小于孔径0.2~0.3mm的试孔器检查,通过率应为100%。

5)采用高强度螺栓连接的构件,必须对连接的摩擦面进行处理,使摩擦系数达到设计要求,可采用喷砂(丸)、酸洗、打磨等方式,必要时可加涂无机富锌漆,处理好的摩擦面不得有飞边和污物。

(2)组装和拼装 轻型钢结构(构件)进行组装和工地拼装,一般均应采用胎模或夹具,组装平台和拼装平台的胎模应测平,并加以固定,使构件重心轴线位于同一水平面内,其误差不得大于3mm。组装时应按设计图样严格控制几何尺寸:结构的工作线与杆件的重心轴线(或螺栓中心线)应交汇于节点中心,其误差不得大于3mm;各杆件重心轴线交点的误差不得大于3mm;杆件长、宽、高度的尺寸误差一般应控制在其公称尺寸的1/1000以内,巨不得大于5mm;板之间应密贴;杆件搭接和对接时的错缝或错边均不得大于0.5mm;构件之间连接孔中心线的位差不得大于2mm;拼装时应防止杆件弯扭,拼装杆件表面中心线的偏差不得大于3mm。拼装时,有衬垫的接头衬垫应与母材密贴;无衬垫的接头应按设计要求留出接头间隙,以保证焊透。定位焊的位置应在焊缝的内部,不得将钢材烧穿;此外,所用焊接材料应与正式焊接用的相同。

(3)焊接 轻型钢结构件的壁厚较薄,宽厚比较大,焊接时易烧伤母材,产生咬边、塌陷、烧穿、变形等缺陷;单面焊时易发生焊瘤或未焊透;反复加热或持续加热使过热区的晶粒粗大,导致母材强度降低。因此,焊接轻型钢结构构件时必须严格控制热输入,正确使用焊接夹具,采用正确的焊接顺序,选用合适的焊接设备以保证焊缝质量。

轻型钢结构件的焊接,可采用焊条电弧焊、二氧化碳气体保护焊、电组点焊等,压型钢板间可采用电弧点焊;组合结构中常采用螺栓焊(栓焊)。焊接前应将焊接部位的铁锈、污垢、积水等清除干净。对接焊或沿圆周焊时,不得在同一位置起弧灭弧,而应在盖过起弧处一段距离后方能灭弧,也不得在钢材的非焊接部位和焊缝端部起弧、灭弧,构件上所有焊缝的弧坑必须填满,钢材上不得有肉眼可见的咬边,施焊后必须清除焊缝表面的熔渣。为了保证焊缝质量,宜采用平焊。对接焊缝施焊时,应根据具体情况采用适宜的措施(如预留空隙、垫衬板单面焊及双面焊等),以保证焊透。

1)焊条电弧焊。焊条电弧焊是所有焊接方法中最基本、历史最久、方便灵活、适用范围最广、最常用的一种焊接方法,但焊条电弧焊要经常换焊条,接头多,多出现夹渣、气孔等缺陷,此外,要求操作技能高,可采用二氧化碳气体保护焊代替焊条电弧焊。

2)二氧化碳气体保护焊。二氧化碳气体保护焊是用二氧化碳气体保护电弧区,以阻断空气对熔池的侵害,保证焊缝质量的一种焊接方法。焊接轻型钢结构构件时,尽量采用半自动二氧化碳气体保护焊。该焊接方法接头少,连续焊,不用敲焊渣,除具有高效、优质、低成本外,明弧便于观察,机动灵活,已得到广泛应用。

此外,还有电阻点焊、氩弧焊、埋弧焊等。

(4)焊接质量检验 电弧焊焊缝质量检验包括外观质量(外观缺陷、焊缝形状及尺寸等)检查和内部质量(如气孔、夹渣、裂纹、未焊透、未熔合等)检验两个方面。电阻点焊的焊点质量主要根据外观检查和试板质量评定结果确定。外观检查主要检验焊点外观缺陷,试板质量评定应对试板进行拉、剪破坏性试验,以测定焊点的承载能力和检验焊点的内部质量。

(5)构件验收 轻型钢结构件制作完成后,应按设计图样和有关标准、规范的要求,对构件的尺寸进行检验。轻型钢结构件的尺寸允许偏差,檀条尺寸的允许偏差及组合构件尺寸的允许偏差应符合有关标准要求。轻型钢结构构件经检验合格后,按设计要求进行除锈及防腐处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。