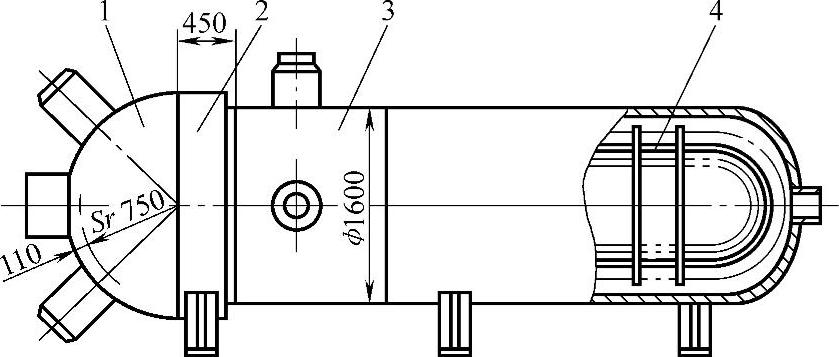

管壳式换热器(热交换器)是应用最为广泛的换热设备,按其结构形式不同可分为固定管板式、浮头式、填料函式和U形管式等。由于这些换热器结构都是由管系、管箱、外壳等件组成,其制造方法其本类似,只是在一些结构差异较大的节点有所不同,下面以一种U形管换热器为例,介绍其主要工艺特点。图7-61为火力发电厂普遍应用的高压给水加热器的结构简图。

1.壳体的制造

壳体是换热器的主要部件,其加工工艺过程与储罐的筒体基本相同,但要求比较严格,主要是控制其圆度和直线度,以保证管系的顺利装配。另外筒体内径过大或圆度引起的间隙不均匀,会引起壳体介质的短路而达不到预期的设计要求。壳体既可以用板材卷制也可以采用钢管制成。

壳体内壁有碍管束顺利套装的焊缝应磨平,对壳体开孔的筒体截面应采取防变形措施。

图7-61 高压给水加热器结构简图

1—水室封头 2—管板 3—筒体外壳 4—U形管

2.管板的制造

低压换热器常用钢板作为管板用材,中、高压换热器管板必须用锻件制作。高压给水加热器的管板采用20MnMo钢Ⅳ级锻件制作,管板厚度达到300~500mm,管板在加工之前应按规定进行超声波检测和力学性能检验。

管板开孔是管板加工最重要的工序,管孔的加工精度直接影响换热管与管板的连接质量。传统的钻孔一般采用摇壁钻床单孔加工,近年来随着数控技术和深孔加工工艺的发展,很多企业都拥有了数控深孔钻床。如600MW高压给水加热器管板,由于厚度达到500mm,用普通的摇臂钻床已无法加工,只能用深孔钻床钻孔。深孔钻一般通过数控编程钻孔,可单轴或多轴同时加工,不用人工划线,其加工精度很高,孔径尺寸公差和孔间距公差均可达到±0.05mm。

3.水室的制造

高压给水加热器的水室一般由球形封头和两个进出水管及一个人孔座组成。300MW以上参数的高压给水加热器,球形封头的壁厚一般都大于100mm,由于展开毛坯直径尺寸一般不超过ф2500mm,常常采用整块钢板热冲压成形。进出水管和人孔座采用20MnMoⅣ级锻件加工而成,水室封头采用插入式全焊透焊角接接头。

4.管系的组装工艺

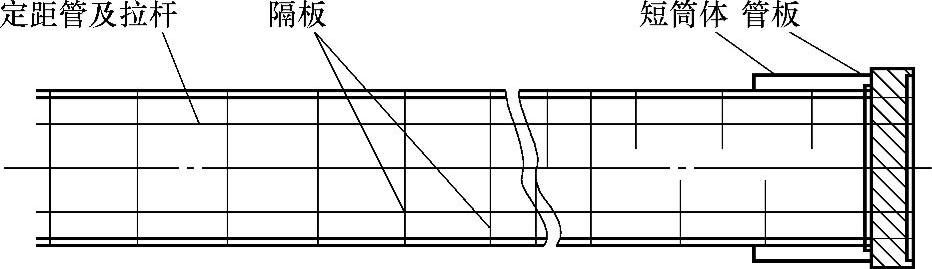

高压给水加热器的管系是指由管板、换热管、隔板及定距管等组成的部件,管系是热交换器的关键部件,结构复杂,制造难度较大,其中管架装配、穿管、管端焊接和管子-管板的胀接均为关键工序,这些工序直接影响着热交换器的制造质量和使用性,因此其工艺过程必须严格控制。

(1)管架的装配 管架是换热器的框架,主要由隔板、定距管和拉杆组成,它的装配精度直接影响管系的整体精度,也关系到后续穿管工序能否顺利进行。管架的装配一般在水平的平台上进行,也可以在专用装配支架上进行,在装配管架的同时必须试穿一些换热管进行定位,在保证穿管顺利的情况下才能把管架焊妥。管架装配要保证各个隔板的垂直度和隔板各个孔的同轴度,图7-62为一高压给水加热器的管架组装图。

要保证各个隔板孔群的同轴度,必须在隔板钻孔时保证每块隔板钻孔精度一致。隔板一般有两种钻孔方法,一是采用数控钻床进行钻孔,二是采用普通钻床,但须用同一种规格的钻模板进行钻孔,这两种方法均能保证每个隔板的钻孔精度。

(2)管子与管板的连接 换热器管子与管板的连接主要有三种形式,一种是胀接,一种是焊接,还有一种是胀接加焊接。其中应用最为普遍的是胀接加焊接的连接形式。

1)胀接。当换热器的工作温度较低、压力不大的情况下可采用胀接,即利用管子的塑性变形形成密封而坚固的机械连接。其缺点是:高温运行下,蠕变使胀接的残余应力释放而造成泄漏;巨温度的升高使热膨胀应力增大,也会引起管子与管板接头应力的松弛。因此限制胀接的工作温度最高为350°左右。

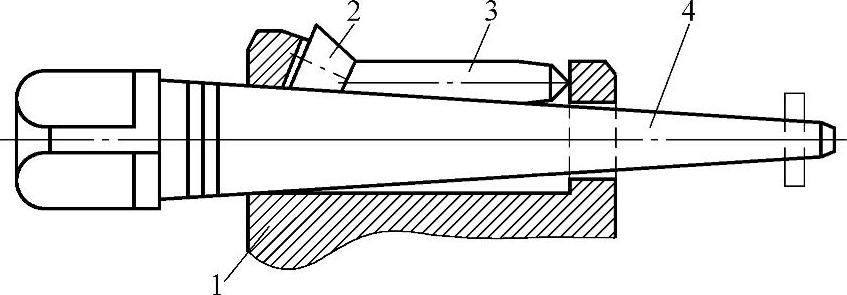

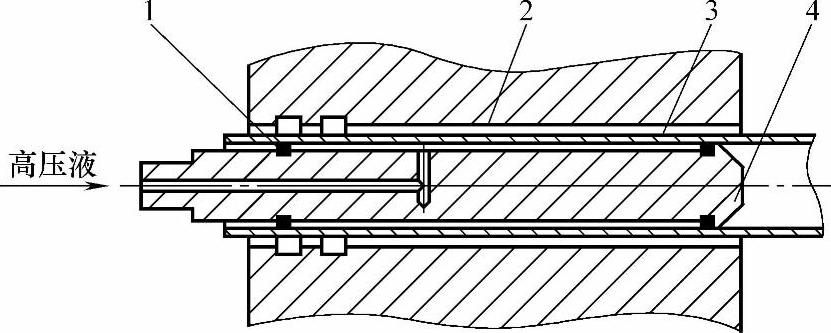

管子与管板的胀接方法有如下几种:机械胀管、液压胀管、橡胶胀管和爆炸胀管。其中以机械胀管和液压胀管应用最为普遍,其胀管器结构及原理如图7-63和图7-64所示。管子在载荷作用下,胀接位置产生塑性变形而管板的管孔处于弹性变形范围,当外加载荷去除后,由于管板孔的弹性恢复而对管子产生压紧力,从而使管子与管板连接达到紧密配合,产生一定的机械强度和密封。

图7-62 高压给水加热器的管架组装图

图7-63 机械胀管器结构简图

1—胀壳 2—翻边滚子 3—胀子 4—胀杆

图7-64 液压胀管器及工作原理示意图

1—O形圈 2—管板 3—管子 4—心轴

2)焊接。焊接虽能保证一定的密封性和接头强度,但管子与管板间的缝隙处易积垢,造成氯离子浓缩引起的间隙腐蚀,从而使该处发生应力腐蚀破坏。此外,由于接头的根部间隙较大,故疲劳强度较低。因此,实际工程上很少应用这种方法。

3)焊接加胀接。焊接加胀接的管子与管板连接,一般是先进行焊接,再进行胀接,这样可以保证接头在高温、高压条件下密封无泄漏。接头的强度由胀接保证;密封性由焊接保证。当温度和压力都较高时也可采用轻胀加强度焊。轻胀的目的是防止间隙腐蚀和提高疲劳强度;强度焊是指焊缝的强度等于或大于管子轴向的强度。

5.管子与管板的接头形式

换热器生产中管子与管板的接头形式有3种:

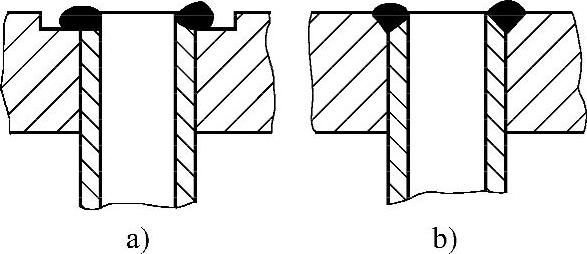

图7-65 端面接头式

a)开环形沟槽式 b)管板不加工式

(1)端面接头式(见图7-65) 该接头形式的管板不加工式(见图7-65b)或开环形沟槽式(见图7-65a)。管子与管板平面对齐,采用氩弧焊方法。由于熔化金属易流入管内,减小了管口的有效截面,影响后道工序(胀接)的进行;由于气保护效果差、效率低、熔敷不均匀,在运行中易产生泄漏;管口长期处于应力状态,造成管子与管板分裂。因此,实际生产中很少采用这种接头形式。

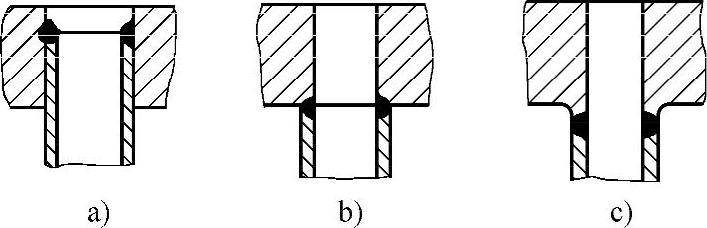

(2)内孔角接头式和对接内孔接头式 图7-66a为内孔角接头式,其优点是焊接接头质量稳定和生产率高,缺点是不能进行检验并可能造成间隙腐蚀。图7-66b为部分对接内孔式接头,其优点是不会造成间隙腐蚀、易焊透并可进行射线伤。图7-66c为对接内孔接头式,其优点是疲劳强度高,不会产生应力集中,不易产生焊接缺陷,可利用外射线源进行射线探伤。上述接头形式在发达国家较多应用于核电站蒸发器的管子与管板连接。

图7-66 内孔角接头式和对接内孔接头式

a)内孔角接头式 b)部分对接内孔接头式 c)对接内孔接头式

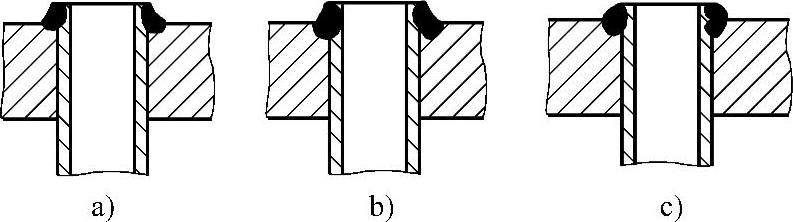

图7-67 伸出角接头式

a)不开坡口式 b)开45°坡口式 c)开R型坡口式

(3)伸出角接头式 如图7-67所示,这种接头有三种坡口形式,管端伸出长度不大于4mm。可采用瑞典伊萨公司生产的专用数控管子与管板自动MIG焊机。由于是横焊位置,可采用全位置脉冲自动旋转角环缝MIG焊。焊接时,严格控制钨极对中及热输入,可保证一定的熔深和根部焊透,熔化金属不会流入管内,巨气保护效果好、焊接生产率较高。这种接头由于加工和装配容易巨安全可靠而被广泛采用。

图7-68 焊接位置示意图

6.焊接工艺(https://www.xing528.com)

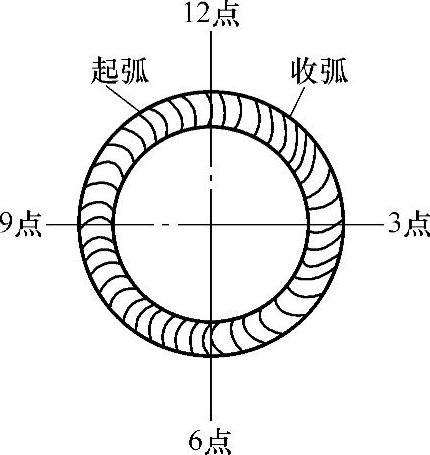

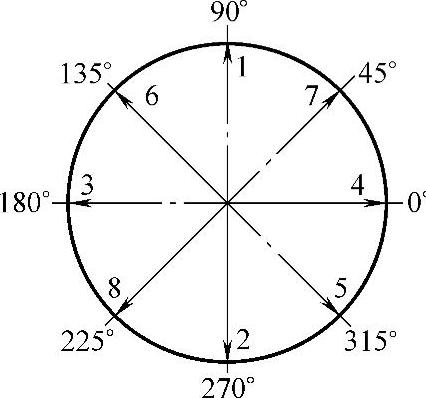

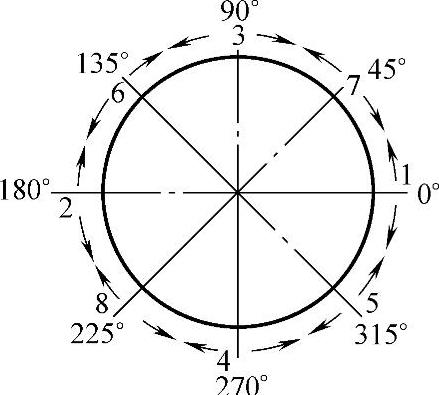

不论采用何种接头和坡口形式的管子与管板,焊接程序均为:预送气→高频引弧→熔敷停留→焊枪旋转→分区控制焊接参数施焊→周向搭接一段距离→电流衰减→熄弧→滞后断气→焊枪快速转回原位。焊枪若顺时针旋转,则在11点处引弧,在1点处熄弧(见图7-68)。焊接电流通常为脉冲电流。胀接和焊接的次序应以先焊后胀为好,这是由于先胀时需要润滑油或润滑剂,待焊前需进行大量清理工作(管孔数以千计),巨需要专门设备;装配、穿管时不能使油污进入管孔,这不仅增加了施工难度,巨增加了制造费用。此外,胀接后在间隙中存在的空气和湿气,由于焊接时的热膨胀不能从反面逸出,会造成熔池金属翻腾而形成气孔;近缝区的高温使胀接应力局部松脱而破坏胀接的牢固性,因此接头的质量较差。先焊后胀可克服上述缺点,获得好的效果。

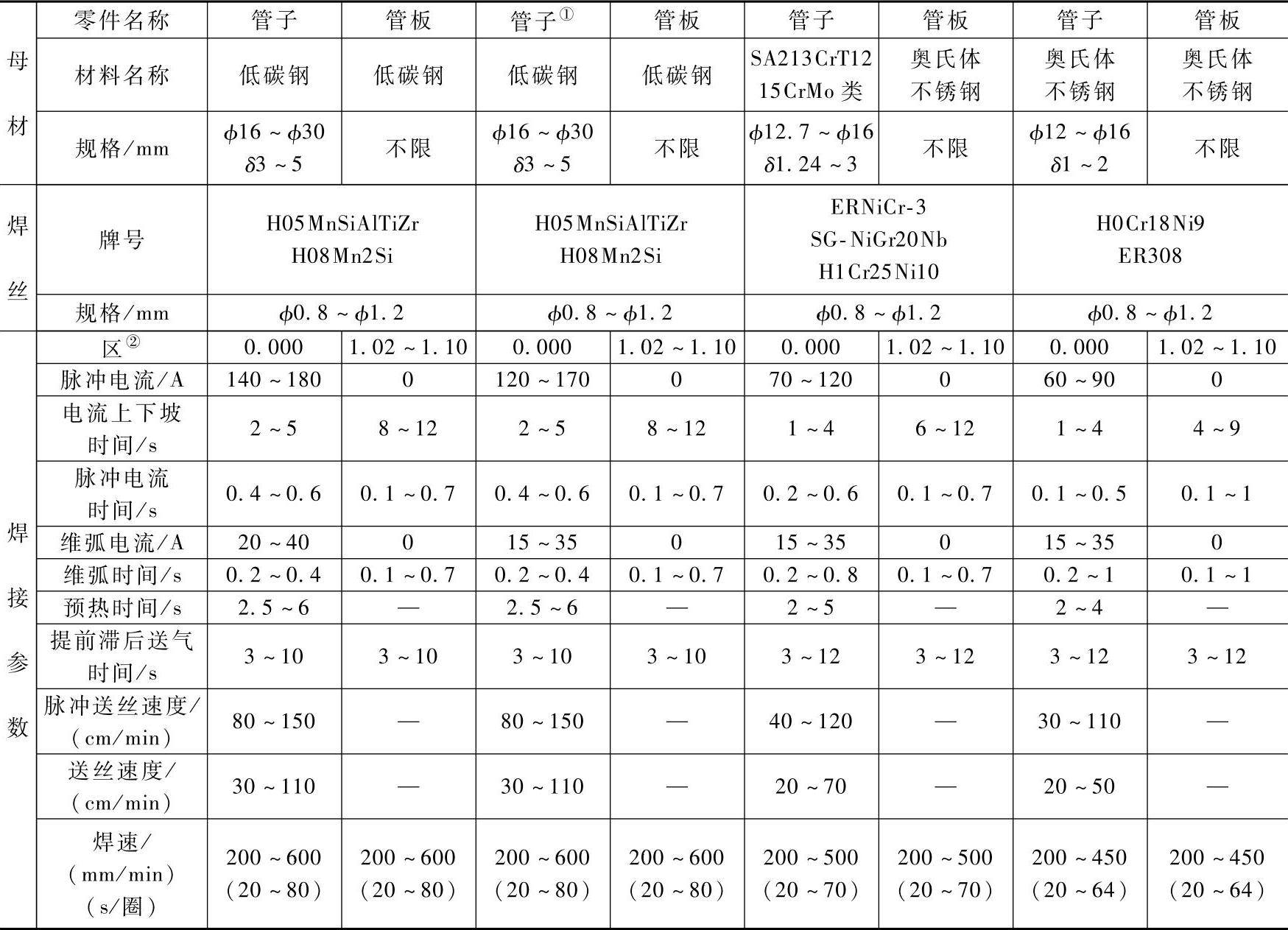

表7-26列出了碳钢管子与管板、珠光体耐热钢管与奥氏体不锈钢堆焊层管板、奥氏体管子与管板的自动TIG焊接参数。接头形式为伸出角接式;管子伸出管板长度为0和2mm;坡口角度为30o~45o;坡口深度不宜超过2mm,否则易造成根部熔合不良。

碳钢管与碳钢管板的焊接应先焊后胀,焊两层,起焊填丝时要充分预热,否则易出现未焊透或未熔合,起焊位置在11点较为合适。焊前应彻底清理,否则易产生气孔。焊第二层时,起弧电流以选择下限为好。

表7-26 管子与管板的焊接参数

①管子与管板平齐。

②沿管子焊接一圈划定为1.000时焊接位置的超止点。

珠光体耐热钢管与奥氏体不锈钢管板的焊接是异种钢焊接,因此对焊接材料选择应引起足够的重视。奥氏体钢散热慢,预热时间应短些,维弧电流的时间宜稍长。焊前应认真去除珠光体钢管上的氧化皮,否则在荧光探伤时易误判为焊接缺陷。

奥氏体不锈钢管与不锈钢管板焊接时应注意防止焊缝金属过热及过烧,维弧电流应尽可能小,以使脉冲电流在可以形成足够熔深的同时,熔池得以充分的冷却;与此同时脉宽比选择50%左右为佳。

7.管板焊接变形的控制

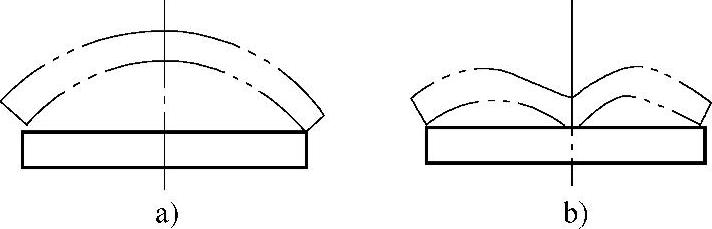

由于组装施焊顺序不当或焊接参数选择不合理等原因会引起管板发生如图7-69所示的变形形式。

图7-69 常见的管板焊接变形

a)拱状变形 b)波浪状变形

以固定管板式换热器为例,由于换热管两端都要焊接,焊后管子呈刚性固定,若一端焊完会增大另一端接头的拘束度,导致管板产生较大的变形。为了控制管板的变形,应采取下述步骤进行组焊:

1)先把拉杆、定距管、折流板装至管板,进行穿管并将管束装入筒体,然后组对筒体和管板,再将管束组装到另一端的管板上,将管子引出管板并调整管子的伸出长度。

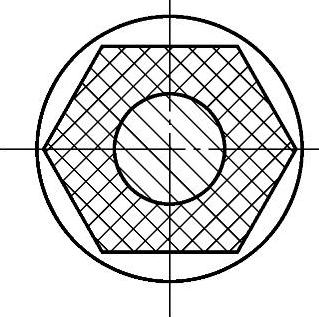

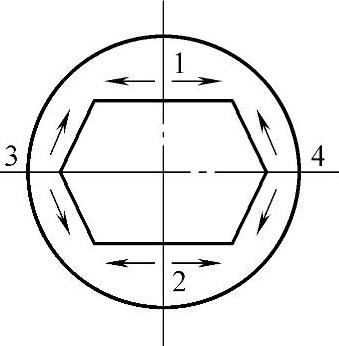

2)如图7-70所示,先焊接中间部位的管子(其数目不得少于总管子数的1/4)。焊接的方法是先焊一端中间部位管子的1/2后,再焊另一端中间部位管子的全部,最后再焊前面剩下的1/2。为了受热均匀,减少变形,管子与管板的焊接应由中心向外呈辐射状巨对称均匀地进行(见图7-71)。

3)焊接管板与筒体间的环缝,采用多层焊。每层焊缝都应分段、对称地施焊(见图7-72);巨各层焊缝应错开180o进行焊接。

4)最后焊接两端管板与管子剩余的接头。焊接方法是两端交替地由内向外一圈一圈地对称施焊(见图7-73)。

图7-70 中间部位管子(圆圈内)示意图

图7-71 中间部位管子的焊接顺序

图7-72 管子与筒体间环缝的焊接顺序

图7-73 两端管板剩余管子(每圈)的焊接顺序(各圈间同一顺序应错开180°)

8.管系与壳体的套装

高压给水加热器的管系与壳体由于设计性能的要求,其间隙较小,一般单边间隙不超过3mm,这就给最后的套装带来了难度。为保证套装顺利,不仅管系的组装要保证尺寸要求,关键是要保证壳体的制造精度,除了其圆度和直线度须达到要求外,还要将内部的焊缝磨平,从而使管系能够顺利通过。小型高压给水加热器可以用吊车辅助进行套装,大型高压给水加热器一般都用卷扬机或专用套装设备进行套装。

9.制造实例

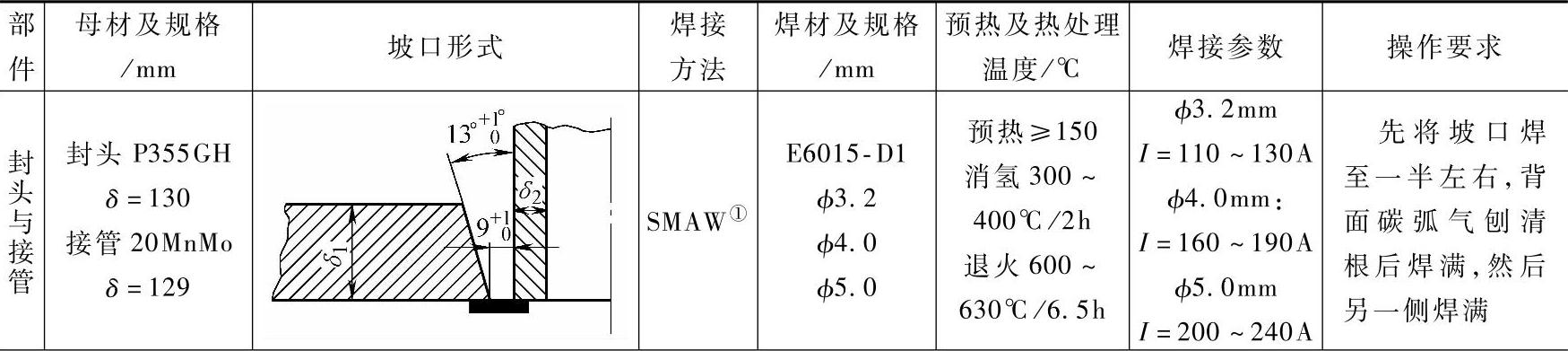

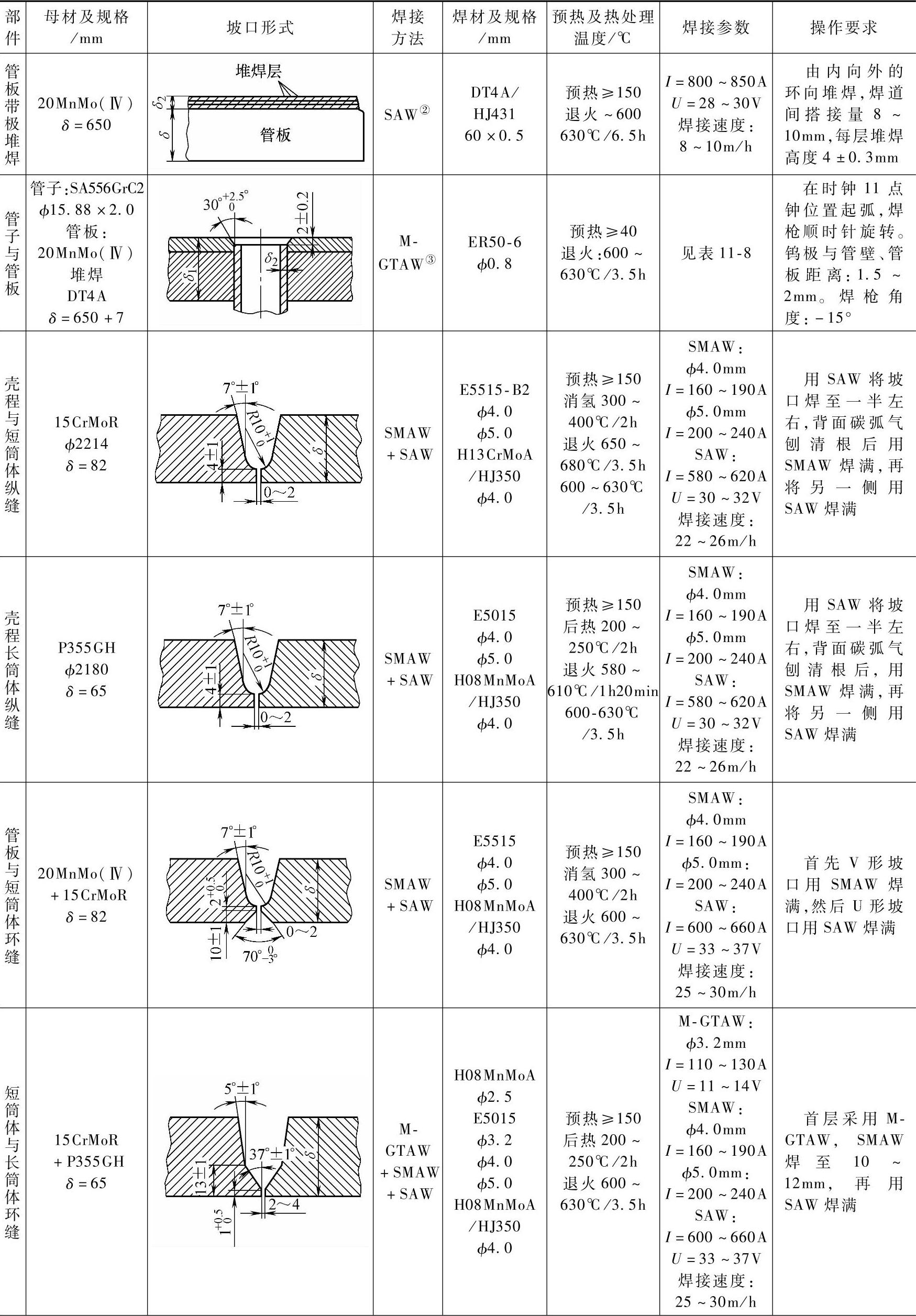

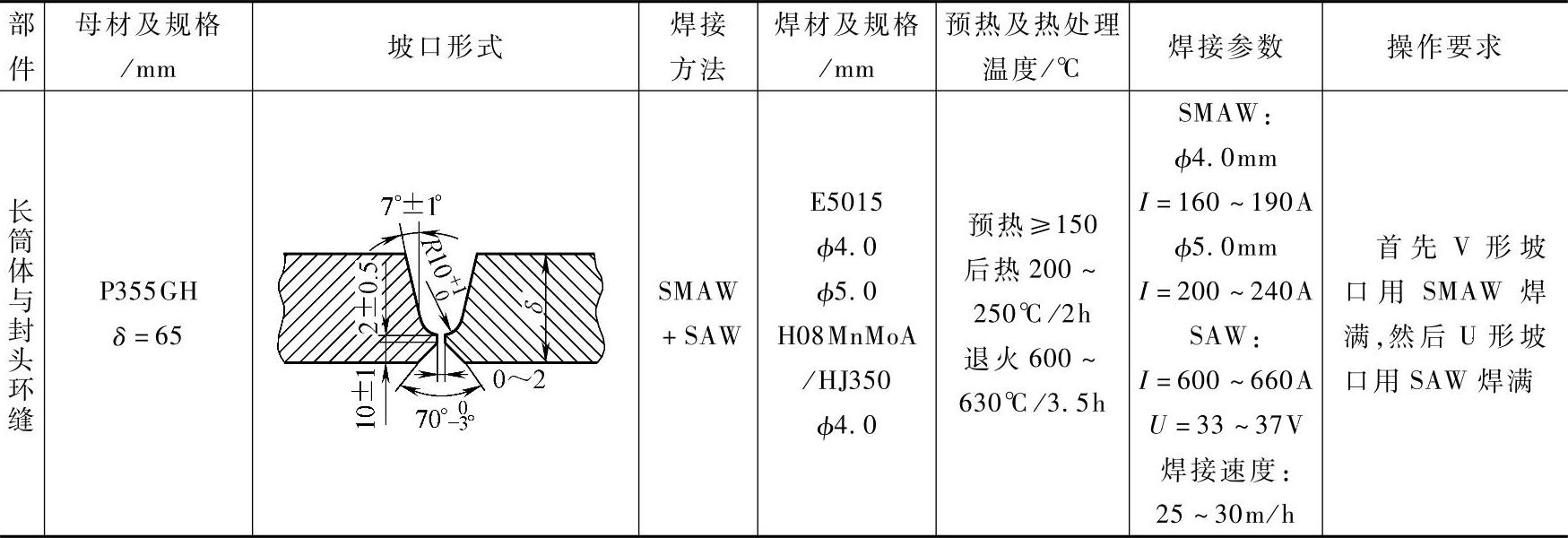

图7-61所示的600MW高压给水加热器的筒体和封头的材质均为P355GH,管板和水室接管材质为20MnMo钢Ⅳ级锻件,换热管为SA556GrC2,规格为ф15.88×2.0mm,主要技术参数见表7-27,焊接工艺见表7-28和表7-29。

表7-27 高压给水加热器的主要技术参数

表7-28 600MW火电机组高压给水加热器的焊接工艺

(续)

(续)

①SMAW为焊条电弧焊;

②SAW为埋弧焊;

③M-GTAW为手工钨极气体保护焊,下同。

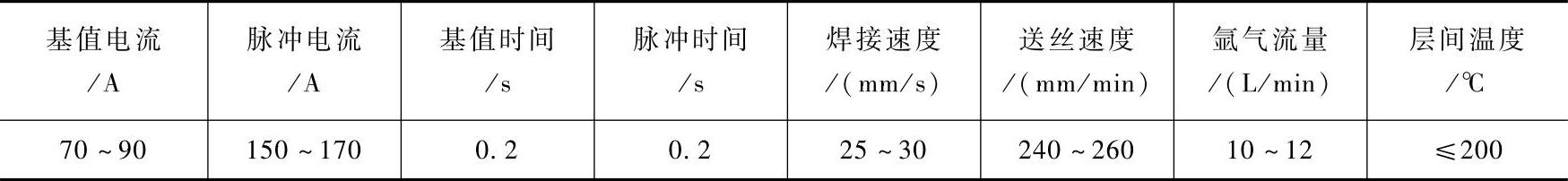

表7-29 管子-管板焊接参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。